АВТОМАТИЗИРОВАННЫЕ ТРАНСПОРТНО-СКЛАДСКИЕ СИСТЕМЫ (АТСС)

Автоматизированная транспортно-складская система (АТСС) – это система взаимосвязанных автоматизированных транспортных и складских устройств, которая должны осуществлять укладку, хранение, временное накопление, разгрузку и доставку заготовок, готовых изделий, инструментальной и технологической оснастки. Компоновка АТСС в значительной мере определяет компоновку ГПС в целом и, в свою очередь, зависит от конструктивно-технологических характеристик изготавливаемых деталей, масштабов производства, используемого технологического оборудования, производственных площадей и т.д.

Транспортно-складскую систему ГПС в целом можно разделить на складские и транспортные подсистемы.

СКЛАДСКИЕ СИСТЕМЫ.

Складские системы ГПС предназначены для хранения у станков или на участке необходимого количества заготовок, готовых деталей, режущего и вспомогательного инструмента, технологической оснастки и других компонентов материального потока. Автоматизированная складская система может включать в том или ином сочетании набор из следующих элементов: стеллажи, штабелирующие машины, транспортно-складскую тару, устройства для перегрузки тары, устройства для приема-выдачи и технические средства систем автоматического управления складов.

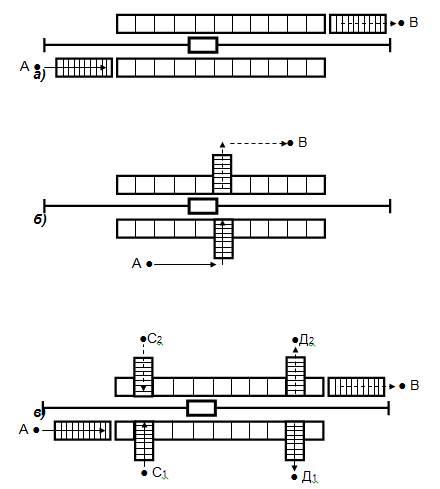

Рис. 1. Варианты компоновок автоматического стеллажа склада с накопителем приема-выдачи грузов (А, С1, С2 – входные и В, Д1, Д2 – выходные грузопотоки): а) с торцовым; б) с боковым и в) со смешанным обслуживанием.

Выбор компоновки складской системы определяется грузонапряженностью и объемом обрабатываемых изделий в ГПС.

Для компактного расположения хранимых изделий, заготовок, готовой продукции, а также инструментальных наладок и отходов производства (при сборе стружки в стандартную ящичную тару) в складской системе необходимо предусмотреть определенную схему закрепления зон хранения. Схема зон хранения в основном определяется напряженностью материальных грузопотоков.

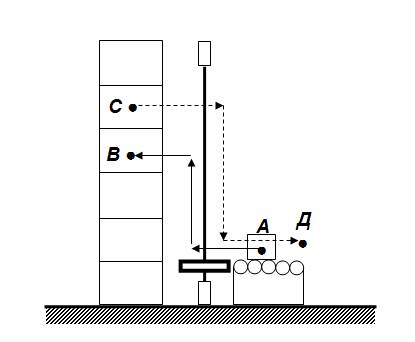

В автоматизированном производстве нашли наибольшее распространение стеллажи с кранами-штабелерами, поскольку они занимают небольшие площади и имеют высокую производительность. В качестве примера приводится схема материальных потоков со стеллажа через кран-штабелер до устройства приема-выдачи (рис. 9): заготовка, находящаяся в позиции приема в точке А, через транспортный конвейер по команде системы управления складской системы подается на кран-штабелер, перемещается в верхнюю позицию и укладывается в точке В соответствующей ячейки стеллажа. Выдача из стеллажа изделия, находящегося в точке С осуществляется краном-штабелером по команде системы управления складской системы, с последующим перемещением до позиции выдачи изделия в точку Д посредством транспортного конвейера.

Рис. 2. Односторонний стеллаж с краном-штабелером

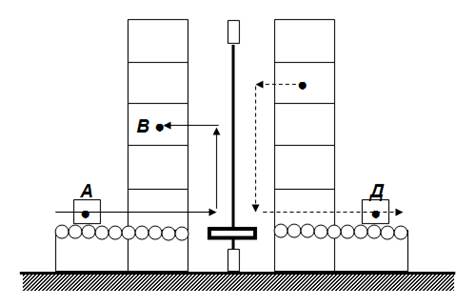

Для увеличения функциональных возможностей и объема хранимых запасов изделий используют несколько стеллажей при обслуживании единым краном штабелером (см. рис. 3), который, как правило, располагается в центральной части складской системы.

Рис.3. Двусторонние стеллажи с единым краном-штабелером

Отличительной особенностью последней схемы является то, что при наличии больших грузопотоков в складской системе устройства приема-выдачи обеспечивают минимальное количество пересечений транспортных потоков.

ТРАНСПОРТНЫЕ СИСТЕМЫ.

Транспортная система функционально связана с основным и вспомогательным оборудованием ГПС и служит для перемещения заготовок, изделий и технологической оснастки. В состав транспортной системы включаются конвейеры (цепного или рольгангового типа), тележки (самоходные или ручные), робокары, мостовые краны.

При прямой связи заготовки с помощью транспортных средств подаются со склада к оборудованию, и после обработки на одном станке передаются на другой станок, для последующей обработки, минуя склад. Связь такого рода используется преимущественно при заготовках большой массы со значительным временем обработки. Затраты на транспортирование при таком виде относительно невелики.

При косвенной связи транспортирование между оборудованием осуществляется через склад, затраты на транспортировку возрастают. Однако, при серийном производстве такая организация межоперационных перемещений имеет следующие преимущества: весь производственный процесс контролируется и управляется с центрального пульта управления и к станку адресуется минимальное число заготовок; новая партия заготовок направляется к станку только тогда, когда заканчивается обработка предыдущей партии, что уменьшает вместимость накопителей и обеспечивает лучшие возможности контроля и управления производственным процессом.

Компоновки ТС разделяются на линейную (разомкнутую) и круговую (замкнутую).

Дата добавления: 2016-12-16; просмотров: 7112;