Назначение и способы окорки

При любом способе выработки волокнистых полуфабрикатов древесина должна быть предварительно освобождена от коры - подвергнута окорке, так как при сульфитных способах производства кора совершенно не проваривается, а содержащиеся в ней экстрактивные вещества ухудшают процесс делигнификации древесины. При производстве полуфабрикатов щелочными способами кора не препятствует делигнификации, но потребляет значительные количества химикатов и увеличивает костричность целлюлозы.

Толщина слоя коры изменяется в широких пределах и зависит, главным образом, от породы и возраста дерева. В среднем объемная доля коры по отношению к объему ствола у пихты и осины составляет 11...12 %, у сосны и березы 12...14 %, у лиственницы 18...22 %.

На спиленном дереве кора удерживается силами адгезии. Наиболее легко отделение коры происходит по слою камбия у свежеспиленного дерева, особенно в период с середины апреля до первой декады августа. У деревьев, спиленных в зимние месяцы, прочность связи коры с древесиной больше на 1...2 порядка. При промерзании и высыхании силы адгезии также увеличиваются, поэтому сухие и мерзлые балансы окоряются труднее. Продолжительное пребывание в воде или замачивание древесины в горячей воде облегчает окорку.

Требования к чистоте окорки диктуются ограничениями на содержание коры в щепе, которые устанавливаются стандартами. Необходимая степень окорки у (в %) определяется по формуле

у = 100 (1- k/k0),(1.9).

где k - предельная допускаемая стандартом объемная доля коры в щепе, %; k0 - объемная доля коры в древесине до окорки, %.

Существующие устройства для окорки молено сгруппировать по следующим признакам:

- аппараты фрикционного действия (корообдирки трения);

- ножевые (дисковые) корообдирки;

- роторные корообдирки;

- гидравлические установки.

Корообдирки трения - основной тип аппаратов для окорки больших количеств древесины на целлюлозно-бумажных предприятиях. Они делятся на три типа:

- окорочные барабаны;

- бункерные корообдирки;

- туннельные корообдирки.

Окорочный барабан представляет собой стальной полый цилиндр, расположенный горизонтально. Древесиной заполняют часть внутренней полости. При медленном вращении барабана вокруг горизонтальной оси балансы перекатываются внутри; кора разрушается и отделяется от древесины за счет трения и ударов балансов друг о друга и о стенки барабана. В свою очередь, окорочные барабаны классифицируют по конструктивным и функциональным признакам: барабаны для коротья со свободным заполнением балансом и барабаны для длинника с параллельной укладкой.

Окорочные барабаны для коротья в настоящее время наиболее распространены. Балансы заполняют их на ½…2/3 объема и располагаются хаотично, постепенно перемещаясь вдоль барабана. По способу интенсификации окорки барабаны относят к одному из следующих типов:

- барабаны мокрой окорки;

- барабаны полусухой окорки;

- барабаны сухой окорки;

- комбинированные барабаны.

В барабанах мокрой окорки для интенсификации процесса используется горячая вода. Водой заполняется часть корпуса барабана. В некоторых конструкциях перфорированный барабан вращается в ванне, заполненной водой. Кора удаляется вместе с потоком воды и выходящими из барабана балансами. К недостаткам устройств этого типа относится большой расход воды и относительно невысокая производительность; отечественной промышленностью они не выпускаются и постепенно вытесняются с предприятий окорочными барабанами других типов.

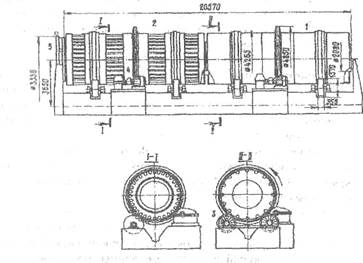

Рисунок 1.2 - Корообдирочный барабан с глухой секцией для.полусухой

окорки: 1- глухая секция для замочки балансов; 2 - окорочная секция;

3 -опоры барабана; 4 - привод; 5 -затвор для регулирования выхода балансов из барабана

Барабаны полусухой окорки разделены на две примерно равные части (рисунок 1.2). Первая по ходу балансов глухая секция имеет сплошные стенки. На поверхности стенок укреплены выступы с острыми кромками (окорники, см. разрез II-II на рисунке 1.2), назначение которых - наносить механические повреждения в виде надрезов коры. Внутрь глухой секции подается горячая вода, удерживаемая благодаря круговым порогам по обоим краям секции. Увлажненные и размороженные (в зимний период) балансы с частично разрушенной корой поступают во вторую, окорочную секцию из профильных балок с закругленным выступом. Вода в эту секцию не подается. Кора проваливается через щели между балками в желоб под барабаном или на транспортер. Каждая секция опирается бандажами на катки и приводится во вращение от электродвигателя через

В барабанах сухой окорки для интенсификации механического разрушения коры применяются окорники, а также водяной пар или газообразный теплоноситель (например, горячий воздух). К достоинствам аппаратов этого типа относится экономия воды, отсутствие загрязненных сточных вод, исключение из технологического потока операции обезвоживания коры. Окорники, установленные на внутренней поверхности корпуса барабана, способствуют разрушению и отделению гнили при переработке низкокачественного древесного сырья. Недостаток барабанов сухой окорки - резкое снижение производительности при переработке древесины с сухим камбиальным слоем (с влажностью менее 40 %), так как пар почти не увлажняет кору.

В комбинированных барабанах в зависимости от влажности сырья можно производить как сухую окорку с использованием пара, так и полусухую окорку, В первой, глухой секции барабана, составляющей до трети его длины, при необходимости производится увлажнение древесины, достаточное для осуществления эффективной окорки в перфорированных секциях.

Рисунок 1.3 - Окорочный барабан с параллельной укладкой бревен: 1 - бандаж;

2 – окорники

Типоразмеры и марки (в скобках) некоторых окорочных барабанов для коротья, выпускаемых отечественными машиностроительными заводами: для полусухой окорки КБ-415 (КБ-40К), КБ-420 (КБ-60) и КБ-425 (КБ-100-01); для сухой окорки с паром КБС-420 и КБС-425; для сухой окорки с механическими интенсификаторами КБС-304 (КБ-3), КБС-308 (КБ-6А) и КБС-315 (КБ-12); для комбинированной окорки КБ-530 (КБ-530М). Обозначения типоразмеров отражают: буква С - корообдирочные барабаны для сухой окорки; первая из трех цифр - диаметр барабана в целых метрах; остальные цифры - длина барабана также в

целых метрах, Частота вращения барабанов от 6,3 до 9 мин-1. На предприятиях России применяются также окорочные барабаны фирм Раума-Репола, Ваплан и др.

Окорка в начальной стадии протекает медленно, но по мере повреждения коры ускоряется. При достижении степени окорки 80...90 % процесс снова резко замедляется. Дальнейшее повышение степени окорки требует значительного увеличения продолжительности пребывания балансов в барабане.

Для эффективной эксплуатации корообдирочных барабанов необходимо выполнять ряд требований. Для обеспечения беспрепятственного продвижения длина окоряемых балансов не должна превышать 0,6 диаметра барабана. Не рекомендуется одновременно обрабатывать балансы разных пород, разной формы (круглые и колотые), с большим разбросом по длине . и диаметру. Среднюю степень заполнения барабанов следует постоянно поддерживать на оптимальном уровне 0,5...0,55.

Барабаны для окорки длинника с параллельной укладкой применяются значительно реже, чем барабаны для коротья. В качестве примера рассмотрим окорочные барабаны фирмы KMW (рисунок 1.3). Барабан состоит из нескольких секций диаметром 3,8 м и длиной 10 м каждая, установленных друг за другом горизонтально. Число секций можно менять от 2 до 5, в зависимости от условий работы на конкретном предприятии. Каждая секция имеет самостоятельный привод. Окорка производится по сухому способу, с небольшой степенью заполнения древесиной (0,20.. .0,35) и с увеличенной частотой вращения.

Увеличение частоты вращения барабана повышает его производительность, но до определенного предела, при котором центробежная сила уравновешивается силой тяжести бревен и они перестают пересыпаться в барабане. Критическая частота вращения п (мин-1) определяется из выражения

n = 30/ R1,5 (1.10)

где R - радиус барабана, м. Параллельная укладка бревен позволяет работать при частоте вращения вдвое меньшей критической. При этом удельная производительность (на 1 м3полезного объема барабана) в 2 раза больше, а потери древесины меньше, чем при окорке коротья с беспорядочной загрузкой.

Бункерные корообдирки представляют собой, как видно из названия, бункер, в котором балансы в виде коротья или длинника укладываются параллельно и с помощью различных приспособлений - кулачков, цепей, рифленых валов и др. - приводятся в движение друг относительно друга. На отечественных предприятиях некоторое распространение имели бункерные установки фирм Торне, Оррмель, Хильбом, Валмет. Сейчас они повсеместно вытеснены барабанными корообдирками.

Туннельные корообдирки по конструкции похожи на корообдирочные барабаны. Нижняя часть неподвижного туннеля образована полукруглой решеткой, вмонтированной в бетонный фундамент, верхняя часть состоит из нескольких съемных полукруглых стальных плит. Под решеткой расположен желоб для сбора и удаления коры. Внутри туннеля вращается горизонтально расположенная конструкция цилиндрической формы из продольных балок-толкателей, скрепленных кольцевыми бандажами. Балансы подаются внутрь туннеля параллельно его оси. Окорка происходит за счет трения балансов друг о друга и о стенки туннеля. На отечественных предприятиях корообдирки этого типа распространения не получили.

Часть баланса, прошедшего фрикционную окорку, содержит остатки коры. При выработке высокосортной целлюлозы (особенно сульфитными способами) этот недоокоренный баланс отсортировывают на конвейере и возвращают на доокорку. Количество баланса, требующего доокорки, может составлять 10...15 %.

Ножевые (дисковые) корообдирки срезают кору с помощью ножей. Основной конструктивный элемент всех устройств этого типа - вращающийся диск, к которому прикреплены ножи. Режущие кромки ножей выступают над поверхностью диска на заданную регулируемую величину. Ориентация диска бывает горизонтальной или вертикальной, частота вращения 600...1500 мин-1 . Бревна продвигаются по одному вдоль диска, прижимаются к его поверхности и одновременно поворачиваются вокруг своей оси. Вместе с корой ножи срезают и древесину. Потери древесины значительно больше, чем при других способах окорки, они достигают 7...10 %. Сейчас дисковые корообдирки на предприятиях ЦБП почти не применяются.

Роторные корообдирки весьма разнообразны по конструкции. Рабочим органом этих устройств является ротор с центральным отверстием для прохода бревен. На роторе шарнирно закреплены тупые ножи-коросниматели. Своими концами ножи упираются в поверхность бревна и прижимаются с помощью пружин, гидро- или пневмоцилиндров. При вращении ротора и поступательном движении бревна сквозь отверстие происходит сдирание коры с поверхности древесины. Роторные корообдирки имеют следующие достоинства: незначительные потери древесины при окорке (0,25...0,5 %); сухая окорка, отсутствие вредных стоков, нет необходимости в последующем обезвоживании коры при ее утилизации; сравнительно небольшой удельный расход энергии на окорку. К числу недостатков следует отнести: повышенную трудоемкость в сравнении с фрикционной окоркой; плохую окорку сухой и мерзлой древесины без предварительной отмочки или пропарки.

Из-за небольшой производительности роторные корообдирки применяют на предприятиях малой и средней мощности. В России наибольшее распространение получили корообдирки типа Камбио и ОК.

Гидравлические установки отделяют кору действием мощных струй воды, направляемых из сопел на окоряемое бревно. Давление воды достигает 8...10 МПа, расход - 5...6 м3на кубометр балансов. Из-за высокого удельного расхода электроэнергии гидравлическая окорка считается целесообразной только для обработки толстых бревен диаметром более 50 см. В России этот способ окорки распространения не получил.

Дата добавления: 2021-03-18; просмотров: 1141;