Расчет цепной передачи на износостойкость

Основным критерием работоспособности цепных передач является долговечность цепи, определяемая изнашиванием шарниров. Долговечность приводных цепей по износу составляет обычно 8...10 тыс. часов работы.

Расчет передачи с роликовой (втулочной) цепью выполняют по среднему давлению рц в шарнире звена цепи:

,

,

где Ft - окружная сила, передаваемая цепью;

А - площадь проекции опорной поверхности шарнира,  ;

;

d0 - диаметр оси;

В - длина втулки;

Кэ - коэффициент эксплуатации, зависящий от динамичности нагрузки, режима смазки, наклона линии центров, способа натяжения цепи;

[рц] - допускаемое давление в шарнирах роликовых (втулочных) цепей, Н/мм2.

По мере изнашивания натяжение цепи ослабевает, цепь вытягивается и провисает. Это провисание устраняется увеличением межосевого расстояния, либо применением специальных натяжных устройств.

В ответственных передачах расчёт цепи по запасу прочности

; F- разрушающая нагрузка цепи

; F- разрушающая нагрузка цепи

FV- центробежная сила

Fa=gv2 ; g - масса цепи; v-скорость м/c.

; сила предварительного напряжения цепи

; сила предварительного напряжения цепи

kf – коэффициент провисания, g – масса одного метра цепи;

а – масса осевая.

РЕДУКТОРЫ, МУЛЬТИПЛИКАТОРЫ, КОРОБКИ ПЕРЕДАЧ, ВАРИАТОРЫ

РЕДУКТОРЫ, МУЛЬТИПЛИКАТОРЫ, КОРОБКИ ПЕРЕДАЧ, ВАРИАТОРЫ

Мультипликатором называется механизм, предназначенный для повышения угловой скорости ведомого вала по сравнению с ведущим (как бы редуктор - наоборот), при этом вращающий момент на ведомом валу уменьшается.

Редуктором называется механизм, понижающий угловую скорость в приводах от двигателя к рабочей машине. Уменьшение угловой скорости сопровождается увеличением вращающего момента.

Рис. 23. Кинематические схемы редукторов

Б- быстроходный (ведущий) вал, Т- тихоходный (ведомый) вал

Редукторы классифицируют:

1) по типу передачи цилиндрические зубчатые (рис. 23 а-д), конические зубчатые (рис. 23 е), червячные (рис 23 м), коническо-цилиндрические зубчатые (рис 23 ж), червячно-цилиндрические (рис. 23 з) и др.;

2) по числу ступеней: одно - (рис. 23 а, е, и-л), двух - (рис. 23 д, з, м), трехступенчатые (рис. 23 ж) и т.д.;

3) по расположению валов и зубчатых колес: горизонтальные (рис. 23 б) и вертикальные (рис 23 в).

Корпуса (картеры) редукторов должны быть прочными и жесткими. Их отливают из серого чугуна, силумина, иногда делают сварными. Для удобства сборки корпуса редукторов выполняют разъемными.

Опорами валов редукторов, как правило, являются подшипники качения.Смазывание зубчатых или червячных колес редукторов в большинстве случаев осуществляется погружением, а подшипников - разбрызгиванием или пластичным смазочным материалом. В корпус редуктора заливают масло, при этом колесо или червяк должны погружаться в масло на глубину не менее высоты зуба или витка.

Коробкой передач (скоростей) называется механизм, который может работать как в режиме редуктора, так и в режиме мультипликатора. Изменение передаточного числа в коробках скоростей может осуществляться ступенчато - за счет перезацепления зубчатых колес.

Вариатором называется механическое устройство, предназначенное для бесступенчатого (плавного) регулирования на ходу угловой скорости ведомого вала при постоянной скорости ведущего. Вариаторы могут быть фрикционными (наиболее распространены), ременными и цепными.

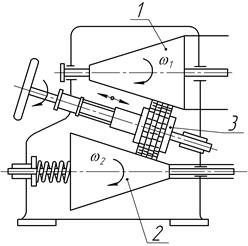

Рис. 24 Фрикционный вариатор

На рис. 24 приведена кинематическая схема фрикционного конусного вариатора, состоящего из двух катков - конусов 1 и 2 и промежуточного ролика 3. Пружина прижимает каток 2 к ролику 3. Ролик может перемещаться вдоль образующих катков, при этом изменяются радиусы касания роликом катков, а следовательно и передаточное отношение. Схема еще одного фрикционного вариатора была рассмотрена ранее и показана на рис. 5.

ОСИ И ВАЛЫ

Основные сведения

Многие вращающиеся детали машин (шкивы, звездочки, зубчатые колеса и др.) устанавливают на валах и осях. В то время, как валы предназначены для передачи крутящего момента, ось служит только для поддержания закрепленных на ней деталей, она не передает крутящего момента. Оси могут быть неподвижными или вращающимися; валы всегда при работе вращаются.

На рис. 25 показаны конструктивные элементы валов и осей.

Рис. 25. Конструктивные элементы валов и осей.

По геометрической форме валы делятся на прямые, коленчатые и гибкие. Прямые валы могут быть гладкими или ступенчатыми. По форме поперечного сечения валы и оси бывают сплошные и полые.

Участки валов и осей, лежащие на опорах называют цапфами. Концевые цапфы, работающие в подшипниках скольжения, называют шипами, цапфы в средней части вала или оси - шейками.

Опорами для шипов и шеек служат подшипники. Пятой называют цапфу, передающую осевую нагрузку. Опорами для пят служат подпятники. Переходные участки от меньшего сечения вала к большему называют галтелями.

Валы и оси изготавливают преимущественно из углеродистых и легированных сталей. Тихоходные валы изготавливают из сталей 45, 40Х и др. с термообработкой, быстроходные валы и ответственные оси - из сталей 20, 20Х, 13ХНЗА и др. с последующей цементацией и закалкой цапф.

Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

Дата добавления: 2016-12-16; просмотров: 3572;