Плавление электрода

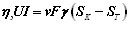

Плавление электродов при дуговых способах сварки осуществляется путем нагрева металла дугой от температуры ТТ до температуры капель ТК. Теплосодержание при этом возрастает от SТ до SК. Приравнивая количество теплоты, вводимое дугой, к количеству теплоты, вычисленному по теплосодержанию металла, получим уравнение процесса расплавления электрода

, где (2.41)

, где (2.41)

ηэ – эффективый КПД процесса нагрева электрода дугой.

Мгновенная производительность расплавления электрода в г/с  при постоянных ηэиU зависит от температуры подогрева током и величины тока

при постоянных ηэиU зависит от температуры подогрева током и величины тока

, где (2.42)

, где (2.42)

С –весовая теплоемкость.

Для характеристики процесса расплавления электрода сварщики пользуются коэффициентом расплавления

[г/А·сек] или

[г/А·сек] или  [г/А·час]

[г/А·час]

При ручной дуговой сварке коэффициент расплавления может быть в пределах αр @5÷14 г/А·час, а при автоматической сварке под флюсом αр @13÷23 г/А·час.

При ручной дуговой сварке коэффициент расплавления и производительность расплавления возрастают к концу плавления электрода вследствие нагрева током.

Неравномерность плавления электрода при правильно выбранных режимах сварки обычно не превышает 20–30 %. Чтобы избежать чрезмерного нагрева электродов током, ограничивают длину электродов (450 мм – для малоуглеродистых сталей и 400 мм – для аустенитных сталей) и величину тока (Iсв = 30–50 dэ).

При непрерывной подаче проволоки с постоянным вылетом скорость плавления проволоки определяется током и величиной вылета. С увеличением вылета при прочих равных условиях возрастает производительность расплавления электрода. Величину вылета обычно выбирают в пределах 30…50 мм.

Определение производительности расплавления обычно производится опытным путем.

Сварочная ванна

В процессе горения и перемещения дуги под ней образуется жидкая сварочная ванна. Основной металл расплавляется в передней части ванны и оттесняется к задней его части.

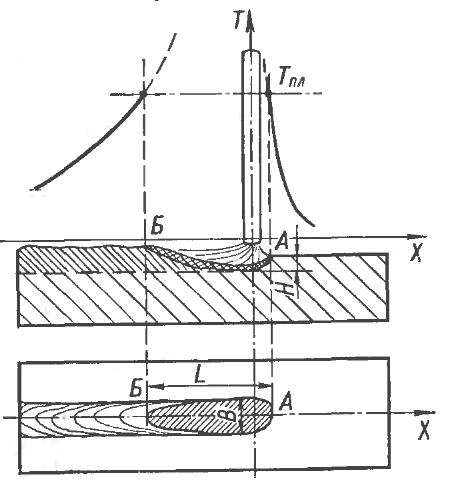

Рис 2.41 – Основные параметры сварочной ванны

По очертанию сварочной ванны можно судить о форме изотермической поверхности, соответствующей температуре плавления основного металла Тпл

Очертания ванны на поверхности изделия представляют собой изотерму Тпл. Параметрами ванны являются ее длина L, ширина B и глубина H. Величина и соотношение этих параметров зависят от многих причин: от режима сварки, состава атмосферы дуги, состава и свойств основного металла, положения шва в пространстве и т. д.

По форме ванны, образованной в нижнем положении, различают два вида сварочных дуг:

А) Поверхностная дуга (кратер неглубокий, под пятном дуги – значительный слой жидкого металла).

Б) Погруженная дуга (кратер глубокий, жидкий металл оттеснен к задней стенке ванны, дуга погружена в основной металл и эффективно оплавляет переднюю кромку ванны и ее обнаженное дно).

В зависимости от требований технологии могут применяться оба вида сварочных дуг.

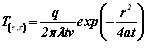

Длину сварочной ванны можно определить из уравнений, связывающих между собой температуру, время и координаты тела. Например, при наплавке валика на массивное тело мощной быстродвижущейся дугой температурное поле описывается уравнением

, где r2 = y2 + z2

, где r2 = y2 + z2

Так как нас интересует только максимальная длина ванны на поверхности изделия, то есть расстояние между точками А и Б (Рис. 2.41), лежащими на оси х.Положим, что r = 0, тогда

(2.43)

(2.43)

Определим время пребывания в жидком состоянии каждого элемента от точки А до Б, имеющего температуру выше Тпл. Определить это можно, положив t = tв и Т = Тпл, тогда

, считая, что

, считая, что  , имеем

, имеем  , то есть время пребывания в жидком состоянии каждого элемента, лежащего на оси шва, пропорционально погонной энергии.

, то есть время пребывания в жидком состоянии каждого элемента, лежащего на оси шва, пропорционально погонной энергии.

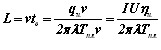

Зная tв и скорость сварки найдем длину ванны

(2.44)

(2.44)

Полагая, что  , получим L = p2IU

, получим L = p2IU

То есть длина сварочной ванны при наплавке валика на массивное тело пропорциональна мощности дуги. Такая зависимость сохраняется и для наплавки валиков на стальные листы.

Контрольные вопросы:

1. Как рассчитывается длина сварочной ванны?

2. Что понимают под эффективным, термическим и полным к.п.д. источника нагрева? Как они определяются?

3. Как рассчитывается площадь зоны проплавления?

4. Как рассчитывается площадь наплавки?

5. Каковы особенности нагрева электродов при ручной дуговой сварке и влияния этого нагрева на производительность сварки и качество сварных швов?

Лекция 4 - Пути повышения производительности наплавки и проплавления.

Дата добавления: 2016-12-09; просмотров: 2746;