Глава 15. ПРОГРЕССИВНЫЕ ТЕХНОЛОГИИ

ПРОИЗВОДСТВА И ОБРАБОТКИ НОВЫХ

КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ

Основы технологии производства композициопных

Материалов

Композиционные материалы(КМ), или композиты — искусственно созданные материалы, состоящие из двух или более разнородных и нерастворимых друг в друге компонентов (фаз), соединяемых между собой физико-химическими связями.

Большое значение замены композиционными материалами металлов и других конструкционных материалов состоит в том, что их можно создавать с различными свойствами, причем как равными, так и неравными во всех направлениях материала.

Создание изделий из композитов является примером единства конструкции и технологии, поскольку материал, спроектированный конструктором, образуется одновременно с изделием при его изготовлении, и свойства КМ в значительной мере зависят от параметров технологического процесса.

Свойства композиционных материалов зависят от свойств их компонентов. Одним из этих компонентов является арматура, или наполнитель, а вторым — связывающая их матрица.

Матрица в КМ выполняет функцию среды, в которой распределен наполнитель. Наполнитель в композиционных материалах воспринимает основные напряжения, возникающие в композиции при действии внешних нагрузок, придавая ей прочность и жесткость в направлении ориентации волокон. Работоспособность композита обеспечивается как правильным выбором и сочетанием матрицы и наполнителя, так и рациональной технологией их совмещения, призванной обеспечить прочную связь между ними.

В качестве матрицы в композиционных материалах используют эпоксидные, кремнийорганические, полиэфирные и другие смолы, а также алюминий, магний, титан, никель, жаропрочные сплавы, керамику, углерод различной модификации. Типматериала матрицы определяет общее название композиционного материала. Например, композиционные материалы с полимерной матрицей называют полимерными (ПКМ), с металлической — металлическими (МКМ), с углеродной — углеродными (УКМ) и т.д.

Формирование изделий из полимерных композиционных материалов (ПКМ) может осуществляться методами как присущими формированию изделий из полимеров (литье под давлением, экструзия, прессование и др.), так и специальными (намотка и др.), характерными только для данного класса материалов.

Намоткой называют процесс формирования, при котором заготовки получают укладкой по заданным траекториям формирующего наполнителя (нитей, лент, тканей), обычно пропитанного полимерным связующим, на вращающиеся технологические оправки. Оправки имеют конфигурацию и размеры, соответствующие внутренним размерам изготавливаемой детали. Намоткой изготовляют конструкции, имеющие форму тел вращения или близкую к ней: трубы, баки, емкости, короба, стержни и т.д.

К полимерным композиционным материалам относят следующие.

Стеклопластики — самые дешевые из всех ПКМ, поэтому их применение оправдано в серийном и массовом производстве. В настоящее время их используют в судостроении (корпуса лодок, катеров, речных и морских судов), в строительстве и химической промышленности (строительные панели, воздуховоды, реакционные аппараты, различные емкости, химически стойкие и прочные трубы, корпуса насосов, вентиляторов и т.д.), в автомобильном и железнодорожном транспорте (кабины грузовиков, баки для горючего, цистерны для перевозки жидких и сыпучих грузов, приборные панели и др.).

Органопластики характеризуются низкой плотностью, высокими прочностью, жесткостью, влаго- и химической стойкостью. Диэлектрические и теплофизические свойства определили их применение в качестве материалов электро- и коррозий-ностойкого, фрикционного назначения, а также в производстве спортинвентаря.

Углепластики применяют в автомобильной и химической промышленности, производстве авиационной техники, спортинвентаря. Биологическая совместимость углеродного волокна с тканями позволяет использовать углепластики для протезирования, в медицинских приборах.

В металлических композиционных материалах (МКМ) матрицей являются металлы и их сплавы, а наполнителем — металлические и неметаллические волокна.

МКМ получают различными методами в зависимости от их формы и назначения.

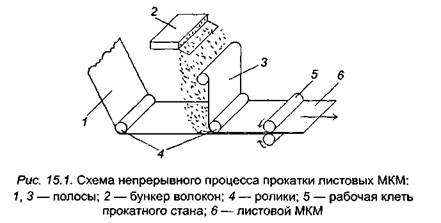

Метод прокатки — наиболее производительный способ производства листовых, ленточных МКМ (рис. 15.1).

Жидкофазный метод предусматривает получение МКМ совмещением армирующих волокон с расплавленной матрицей (рис. 15.2).

Метод осаждения-нанесения состоит в нанесении на волокна различными способами (газофазными, химическими, электролитическим, плазменным) матричного материала и заполнении им межволоконного пространства. Наиболее широкое применение получил метод плазменного напыления, при котором материал матрицы в виде порошка или проволоки подводится к плазменной струе, расплавляется и, подхваченный потоком плазмообразующего газа (например, аргона), направляется к поверхности изделия (рис. 15.3). Двигаясь с большой скоростью (150 м/с), частицы материала при ударе о поверх-

ность подложки (металлическая фольга) прочно соединяются с уложенными на ней определенным образом волокнами. Полученный МКМ требует дальнейшей обработки давлением.

Металлические композиционные материалы применяют в таких областях, где они должны находиться в агрессивных средах, при статических, циклических, ударных, вибрационных нагрузках. Наиболее эффективно применение МКМ в таких конструкциях, особые условия работы которых не допускают применение традиционных материалов.

Керамические композиционные материалы (ККМ) — материалы, в которых матрица состоит из керамики, а арматура — из металлических или неметаллических наполнителей.

Керамические материалы характеризуются высокими температурами плавления, высокой стойкостью к окислению. При армировании их металлическими углеродными или керамическими волокнами достигается значительное улучшение физико-механических свойств материала. Для получения ККМ используют преимущественно методы порошковой металлургии, гидростатическое и горячее прессование, шликерное, вакуумное литье и др.

Для изготовления ККМ с металлическими наполнителями обычно применяют волокна вольфрама, молибдена, стали, ниобия. Основная цель такого армирования — образование пластической сетки, которая способна обеспечить целостность керамики после ее растрескивания и уменьшить вероятность преждевременного разрушения. Данный вид ККМ изготовляют горячим прессованием. Широкое применение металлических волокон ограничивает их низкая стойкость к окислению при высоких температурах.

При получении ККМ с неметаллическими наполнителями в качестве арматуры применяют углеродные волокна. Взаимо-

действие углерода с оксидами, карбидами, силицидами происходит при более высоких температурах, чем с металлами, поэтому использование таких ККМ в качестве высокотемпературных является перспективным.

Широкое применение находят углеродные композиционные материалы (УКМ), особенно углерод-углеродные (УУКМ), которые представляют собой углеродистую или графитовую матрицу, армированную углеродным или графитовым волокном. Основными достоинствами УУКМ являются высокая теплоемкость, малая плотность, стойкость к тепловому удару и облучению, высокие прочностные и жесткостные характеристики при обычной и повышенной температуре, низкий коэффициент термического расширения.

В заключение следует отметить, что области применения композитов практически неограниченны, и в ближайшие годы надо ждать значительного расширения их использования.

Дата добавления: 2016-12-09; просмотров: 1940;