Особенности свойств полимеров

Особенности строения полимеров оказывают большое влияние на их физико-механические и химические свойства. Вследствие высокой молекулярной массы они неспособны переходить в газообразное состояние, при нагреве образовывать низковязкие жидкости, а термостабильные даже не размягчаются. С повышением молекулярной массы уменьшается растворимость полимера.

Полидисперсность, присущая полимерам, приводит к значительному разбросу показателей при определении физико-механических свойств полимерных материалов. Механические свойства полимеров (упругие, прочностные) зависят от их структуры, физического состояния, температуры и т. д.

Полимеры могут находиться в трех физических состояниях: стеклообразном (аморфном или кристаллическом), высокоэластичном и вязкотекучем (жидком).

Стеклообразное состояние (аморфное, кристаллическое) - твердое состояние, имеет фиксированное расположение макромолекул. Атомы звеньев молекул находятся только в колебательном движении у положения равновесия, движение звеньев и перемещение молекул не происходит. Переход полимера в подобное состояние происходит при определенной температуре Тс, называемой температурой стеклования. Температура стеклования (Тс) определяет теплостойкость и морозоустойчивость полимера. В стеклообразном состоянии находятся полимеры с пространственной сетчатой структурой.

Высокоэластичное состояние имеет место при температуре выше температуры стеклования Тс. Высокоэластичное состояние характеризуется подвижностью звеньев или групп звеньев в цепи макромолекул при отсутствии перемещения цепи в целом, даже при небольших нагрузках. Макромолекулы способны только изгибаться.

С увеличением температуры полимер переходит в вязкотекучее, подобное жидкому, состояние,но отличается от него повышенной вязкостью. Энергия теплового движения макромолекул превышает силы межмолекулярного взаимодействия, и макромолекулы свободно перемещаются под действием даже небольших усилий.

Полимеры с пространственной структурой находятся только в стеклообразном состоянии. Редкосетчатая структура позволяет получать полимеры в стеклообразном и высокоэластическом состояниях.

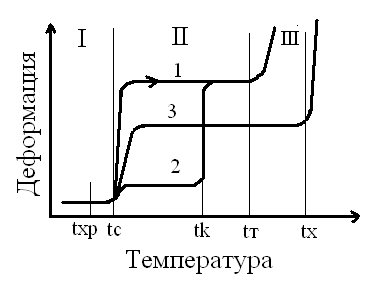

Различные физические состояния полимера обнаруживаются при изменении его деформации с температурой. Графическая зависимость деформации, развивающейся за определенное время при заданном напряжении, от температуры называется термомеханической кривой (рис. 4). На кривых имеются три участка, соответствующие трем физическим состояниям. Средние температуры переходных областей называются температурами перехода. Для линейного некристаллизирующегося полимера (кривая 1) область I – область упругих деформаций (степень деформации2–5%), связанная с изменением расстояния между частицами вещества. При температуре ниже tхр полимер становится хрупким. Разрушение происходит в результате разрыва химических связей в макромолекуле. В области II небольшие напряжения вызывают перемещение отдельных сегментов макромолекул и их ориентацию в направлении действующей силы. После снятия нагрузки молекулы в результате действия межмолекулярных сил принимают первоначальную равновесную форму. Высокоэластическое состояние характеризуется значительными обратимыми деформациями (сотни процентов). Около точки tт кроме упругой и высокоэластической деформации возникает и пластическая.

Кристаллические полимеры ниже температуры плавления – кристаллизации tk – являются твердыми, но имеют различную жесткость (см. рис. 4, кривая 2) вследствие наличия аморфной части, которая может находиться в различных состояниях. При tk кристаллическая часть плавится и термомеханическая кривая почти скачкообразно достигает участка кривой 1, соответствующего высокоэластической деформации, как у некристаллического полимера.

Рис. 4. Термомеханические кривые некристаллического линейного (1), кристаллического (2) и редкосетчатого (3) полимеров (tc, tk, tт, tx – температуры стеклования, кристаллизации, начала вязкого течения и начала химического разложения соответственно), I–III – участки стеклообразного, высокоэластического и вязкотекучего состояний

Редкосетчатые полимеры (типа резин) имеют термомеханическую кривую типа 3. Узлы сетки препятствуют относительному перемещению полимерных цепей. В связи с этим при повышении температуры вязкого течения не наступает, расширяется высокоэластическая область и ее верхней границей становится температура химического разложения полимера tx.

Температурные переходы (tC и tT)являются одними из основных характеристик полимеров.

Зависимость напряжения от деформации для линейных и сетчатых полимеров различна. Линейные полимеры в стеклообразном состоянии обладают некоторой подвижностью сегментов, поэтому полимеры не так хрупки, как неорганические вещества.

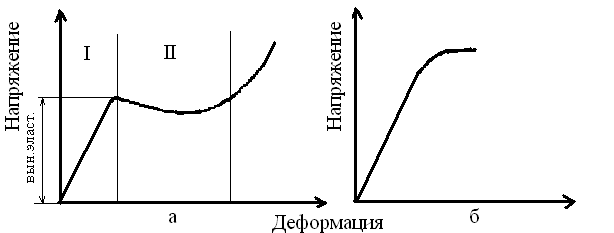

При действии больших напряжений в стеклообразных полимерах развиваются значительные деформации, которые по своей природе близки к высокоэластическим. Эти деформации были названы А. П. Александровым вынужденно-эластическими, а само явление – вынужденной эластичностью. Вынужденно-эластические деформации проявляются в интервале температур tC–tХР, а при нагреве выше tCони обратимы (рис. 5, а).Максимум на кривой называется пределом вынужденной эластичности. У полимеров с плотной сетчатой структурой под действием нагрузки возникает упругая и высокоэластическая деформация, пластическая деформация обычно отсутствует. По сравнению с линейными полимерами упругие деформации составляют относительно большую часть, высокоэластических деформаций гораздо меньше. Природа высокоэластической деформации, как и в линейных полимерах, состоит в обратимом изменении пространственной формы полимерной молекулы, но максимальная деформация при растяжении обычно не превышает 5–15%.

Рис. 5. Диаграммы растяжения:

а – стеклообразного полимера; б – полимера с плотной сетчатой структурой,

I – область упругих деформаций; II – область высокоэластической деформации

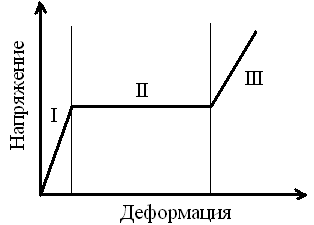

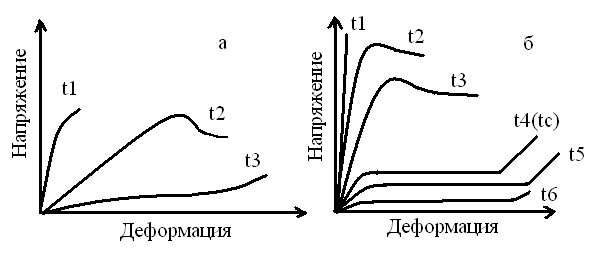

Для кристаллических полимеров зависимость напряжения от деформации выражается линией с четкими переходами (рис. 6). На первой стадии (участок I) удлинение пропорционально действующей силе. Затем внезапно на образце возникает «шейка», после чего удлинение возрастает при постоянном значении силы до значительной величины. На этой стадии шейка (участок II) удлиняется за счет более толстой части образца. После того как весь образец превратился в шейку, процесс переходит в третью стадию (участок III), заканчивающуюся разрывом. По структуре и свойствам материал шейки отличается от структуры и свойств исходного образца: элементы кристаллической структуры ориентированы в одном направлении (происходит рекристаллизация). Зависимость напряжения от деформации при разных температурах и постоянной скорости растяжения для аморфного и кристаллического полимеров приведена на рис. 7. При t< tcкривые напряжение – деформация для кристаллического полимера подобны кривым для стеклообразного полимера.

Ориентационное упрочнение.Полимеры, как в кристаллическом, так и в стеклообразном состоянии могут быть ориентированы. Процесс осуществляется при медленном растяжении полимеров, находящихся в высокоэластическом или вязкотекучем состоянии. Макромолекулы и элементы надмолекулярных структур ориентируются в силовом поле, приобретают упорядоченную структуру по сравнению с неориентированными. После того как достигнута желаемая степень ориентации, температура снижается ниже tcи полученная структура фиксируется.

Рис. 6. Зависимость напряжения от деформации для кристаллического линейного полимера

В процессе ориентации возрастает межмолекулярное взаимодействие, что приводит к повышению tc, снижению tхр и особенно к повышению прочности. Свойства материала получаются анизотропными. Различают одноосную ориентацию, применяемую для получения волокон, пленок, труб, и многоосную, проводимую одновременно в нескольких направлениях (например, в процессе получения пленок).

Рис. 7. Влияние температуры на характер кривых напряжение – деформация:

а – аморфного термопласта (t1<t2<t3); б – кристаллического полимера (t1<t6)

Прочность при разрыве в направлении ориентации увеличивается в 2–5 раз, в перпендикулярном направлении прочность уменьшается и составляет 30–50% прочности исходного материала. Модуль упругости в направлении одноосной ориентации увеличивается примерно в 2 раза. Высокая прочность сочетается с достаточной упругостью, что характерно только для высокополимеров.

Некоторые свойства ориентированных аморфных и кристаллических полимеров одинаковы, однако они различаются фазовым состоянием, поэтому с течением времени у кристаллических полимеров улучшается их структура, а аморфные ориентированные полимеры чаще всего в дальнейшем дезориентируются (особенно при нагреве).

Релаксационные свойства полимеров.Механические свойства полимеров зависят от времени действия и скорости приложения нагрузок. Это обусловлено особенностями строения макромолекул. Под действием приложенных напряжений происходит как распрямление и раскручивание цепей (меняется их пространственная форма), так и перемещение макромолекул, пачек и других надмолекулярных структур. Все это требует определенного времени, и установление равновесия (релаксация) достигается не сразу (от 10-4 с до нескольких суток и месяцев). Практическое значение имеют случаи релаксации напряжения при неизменяемом относительном удлинении и ползучесть при постоянной нагрузке в статических условиях. Когда образец мгновенно доведен до какого-то значения деформации ε, и она поддерживается постоянной, то от перестройки структуры наблюдается постепенное падение напряжения в материале, происходит релаксация напряжения.

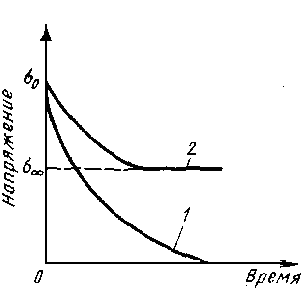

Для линейного полимера в условиях действия внешнего напряжения происходит перемещение макромолекул относительно друг друга. Напряжение постепенно снижается и в пределе стремится к нулю (рис. 8, а, кривая 1). В сетчатых полимерах процесс релаксации не может нарушить межмолекулярные химические связи, поэтому напряжение стремится не к нулю, а к какому-то равновесному значению (σ∞). Величина σ∞ зависит от плотности химически сшитых цепей сетки (рис. 8, а, кривая 2).

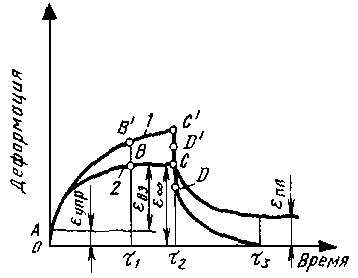

Процесс релаксации при постоянном напряжении (ползучесть) показан на рис. 8, б. Деформация меняется во времени. Как для линейного, так и для сетчатого полимеров вначале мгновенно развивается упругая деформация (участок О–А).Затем от точки Ав обоих образцах постепенно развивается равновесная высокоэластическая деформация. Для линейного полимера суммарная деформация (ε=ε упр+ε.в.э.+ε пл) более высокая. Через время τ1она продолжает расти (процесс течения), а в сетчатом полимере устанавливается равновесная высокоэластическая деформация ε=∞ (пластическая деформация отсутствует).

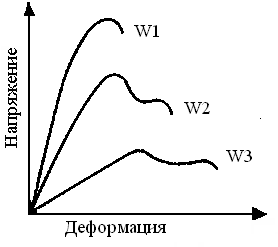

После снятия нагрузки (время τ2) упругая деформация (СD, С'D', ОА)исчезает мгновенно, высокоэластическая – постепенно релаксирует в сетчатом полимере до нуля, а в линейном остается пластическая деформация. Для всех полимеров характерно повышение предела прочности с увеличением скорости нагружения (рис. 9). При этом уменьшается влияние неупругих деформаций. С уменьшением скорости нагружения влияние неупругих деформаций возрастает.

|

|

а б

Рис. 8. Релаксация напряжения (а)и зависимость деформации от времени (б) для растянутого линейного (1) и сетчатого (2) полимеров

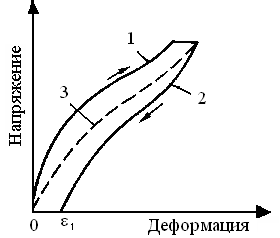

Для эластомеров графическая зависимость напряжения σ – деформация ε при нагружении и разгружении образца называется петлей гистерезиса (рис. 10). При быстром нагружении (кривая 1)значение деформации отстает от равновесного (кривая 3), а при разгружении ε выше равновесного (кривая 2). Равновесная деформация соответствует завершенности релаксационных процессов. На отрезке 0ε1 возникает пластическая деформация. Площадь петли гистерезиса – это разность между работой, затраченной на нагружение образца, и работой при снятии нагрузки. Чем больше площадь петли гистерезиса, тем больше энергии рассеивается, тратится на нагрев и активацию химических процессов. При деформации полимерные материалы, так же как и металлы, обладают статическим и динамическим сопротивлением. Зависимость долговечности полимера от напряжения, температуры и структуры выражается формулой Журкова:

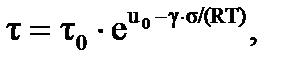

где τ0 – постоянная (для всех материалов 10-12–10-13 с); U0 – постоянная для данного полимера (энергия химической связи в цепи); γ – постоянная для данного полимера (состояние структуры); σ – напряжение; R – газовая постоянная; Т – абсолютная температура.

Следовательно, чем выше напряжение или температура, тем меньше долговечность.

Рис. 9. Влияние скорости приложения нагрузки W на характер кривых растяжения (W1> W2 > W3)

Температурно-временная зависимость прочности для полимерных материалов выражена сильнее, чем для металлов, и имеет большое значение при оценке их свойств.

Старение полимеров. Под старением полимерных материалов понимается самопроизвольное необратимое изменение важнейших технических характеристик, происходящее в результате сложных химических и физических процессов, развивающихся в материале при эксплуатации и хранении. Причинами старения являются свет, теплота, кислород, озон и другие немеханические факторы. Старение ускоряется при многократных деформациях; менее существенно на старение влияет влага.

Рис. 10. Петля механического гистерезиса эластомеров:

1 – нагружение; 2 – разгружение; 3 – равновесная кривая

Испытание на старение проводится как в естественных условиях, так и искусственными ускоренными методами. Атмосферное старение проводится в различных климатических условиях в течение нескольких лет. Тепловое старение происходит при температуре на 50 °С ниже температуры плавления (разложения) полимера. Продолжительность испытания определяется временем, необходимым для снижения основных показателей на 50%от исходных.

Сущность старения заключается в сложной цепной реакции, протекающей с образованием свободных радикалов (реже ионов), которая сопровождается деструкцией и структурированием полимера. Обычно старение является результатом окисления полимера атмосферным кислородом. Если преобладает деструкция, то полимер размягчается, выделяются летучие вещества (например, натуральный каучук). При структурировании повышаются твердость, хрупкость, наблюдается потеря эластичности (бутадиеновый каучук, полистирол). При высоких температурах (200–500 °С и выше) происходит термическое разложение органических полимеров, причем пиролиз полимеров, сопровождаемый испарением летучих веществ, не является поверхностным явлением, а во всем объеме образца образуются молекулы, способные испаряться.

Стабильны к термодеструкции полимеры, обладающие высокой теплотой полимеризации (полиэтилен, полифенолы), полимеры c полярными заместителями (фторполимеры). Процессы старения ускоряются под действием механических напряжений. Стойки к озону кремнийорганические соединения. В тропической атмосфере устойчивы полиэтилен, политетрафторэтилен, полиамидные волокна, неустойчивы натуральный и синтетические каучуки, вискоза, хлопчатобумажные волокна.

Для замедления процессов старения в полимерные материалы добавляются стабилизаторы (различные органические вещества), антиоксиданты (амины, фенолы и др.).

Длительность эксплуатации стабилизированных материалов значительно возрастает. Срок наступления хрупкости полиэтилена, стабилизированного сажей, составляет свыше 5 лет. Трубы из поливинилхлорида могут работать 10–25 лет.

Радиационная стойкость полимеров.Под действием ионизирующих излучений в полимерах происходят ионизация и возбуждение, которые сопровождаются разрывом химической связи и образованием свободных радикалов. Наиболее важными являются процессы сшивания или деструкции.

При сшивании увеличивается молекулярная масса, повышаются теплостойкость и механические свойства. При деструкции, наоборот, молекулярная масса снижается, повышается растворимость, уменьшается прочность. К структурирующимся полимерам относятся полиэтилен, полипропилен, полисилоксаны, полистирол, фенолоформальдегидные и эпоксидные смолы, поливинил-хлорид, полиамиды, поликарбонат. Наиболее устойчивы к радиации полимеры, имеющие бензольное кольцо в виде боковой группы (полистирол). Структура С6Н5-группы имеет большое число энергетических уровней, вследствие чего поглощенная энергия быстро рассеивается по всей молекуле, не вызывая химической реакции.

Деструктурируются политетрафторэтилен, политрифторхлор-этилен ,нитроцеллюлоза, полиметилметакрилат. Для повышения радиационной стойкости в полимеры вводят антирады (ароматические амины, фенолы, дающие эффект рассеяния энергии).

Вакуумстойкость полимеров.Вакуум действует на полимерные материалы по-разному. Ухудшение их свойств связано с выделением из материала различных добавок (пластификаторов, стабилизаторов) и протеканием процессов деструкции. Например, политетрафторэтилен в вакууме в основном деполимеризуется. Для резин на основе углеводородных каучуков ускоряются накопление остаточной деформации и релаксации напряжения, что уменьшает работоспособность. Для ориентированных полимеров (полиамиды, полиэтилен, полипропилен) долговечность в вакууме и на воздухе одинаковы.

Оценка вакуумстойкости дается по газопроницаемости, по газовыделению и времени сохранения конструкционной вакуум-плотности.

Газопроницаемость – техническая характеристика, определяющая поток газа или пара через уплотнитель (мембраны, диафрагмы, герметичные прокладки). На газопроницаемость влияют состав, структура полимера, а также природа газа и температура. Газопроницаемость меньше у полярных линейных полимеров, а при наличии гибких макромолекул (каучуки) она возрастает. При введении пластификаторов газопроницаемость растет, а минеральные наполнители ее снижают. На газопроницаемость влияет вид газа: для азота она меньше, чем для кислорода и особенно водорода.

Абляция.Абляция полимерных материалов – это разрушение материала, сопровождающееся уносом его массы при воздействии горячего газового потока. В процессе абляции происходит суммарное воздействие механических сил, теплоты и агрессивных сред потока. Наряду с химическими превращениями при деструкции полимеров важную роль играют процессы тепло- и массообмена. Абляционная стойкость определяется устойчивостью материала к механической, термической и термоокислительной деструкции. На абляционную стойкость влияет также структура полимера. Материалы на основе полимеров линейного строения имеют низкую стойкость (происходит деполимеризация и деструкция). Температура абляции не превышает 900 °С. Материалы на основе термостойких полимеров лестничного или сетчатого строения (фенолоформальдегидные, кремнийорганические и др.) имеют более высокую стойкость к абляции. В них протекают процессы структурирования и обезуглероживания (карбонизации). Температура абляции может достигать 3000 °С. Для увеличения абляционной стойкости вводят армирующие наполнители. Так, стеклянные волокна оплавляются, при этом расходуется много теплоты. Теплопроводность пластиков в сотни раз меньше, чем теплопроводность металлов, поэтому при кратковременном действии высокой температуры внутренние слои материала нагреваются до 200–350 °С и сохраняют механическую прочность.

Адгезия. Адгезией называется слипание разнородных тел, приведенных в контакт. Адгезия обусловлена межмолекулярным взаимодействием. На способности полимеров к адгезии основано их использование в качестве пленкообразующих материалов (клеи, герметики, покрытия), а также при получении наполненных и армированных полимерных материалов. Для создания адгезионного соединения один из материалов должен быть пластичным, текучим (адгезив), а другой может быть твердым (субстрат).

Иногда при соединении одинаковых материалов возникает самослипаемость (аутогезия). Количественно адгезия оценивается удельной силой разрушения соединения, которая называется адгезионной прочностью.

Для объяснения физико-химической сущности адгезионных явлений предложены следующие теории: адсорбционная, электрическая и диффузионная. Адсорбционная теория рассматривает адгезию как чисто поверхностный процесс, аналогичный адсорбции; пленка удерживается на поверхности материала в результате, действия межмолекулярных сил.

В основе электрической теории (работы Б. В. Дерягина и Н. А. Кротовой) лежат электрические силы. Адгезия – результат действия электростатических и ван-дер-ваальсовых сил. Электростатические силы определяются двойным электрическим слоем, всегда возникающим при контакте разнородных тел.

Диффузионная теория, развиваемая С. С. Воюцким, предполагает, что при образовании связи между неполярными полимерами электрический механизм адгезии невозможен и адгезияобусловливается переплетением макромолекул поверхностных слоев в результате их взаимодиффузии. Для получения высокой адгезионной прочности необходимо, чтобы адгезив был полярным с гибкими макромолекулами. На прочность соединения влияют температура, давление, время. Большое значение имеет смачивание поверхности субстрата адгезивом.

1.3. Вопросы по теме «Полимеры»:

1.Как влияет форма макромолекул полимеров на их физико-механические свойства?

2. Как классифицируются полимерные материалы по происхождению, отношению к нагреву, полярности?

3. Какие полимеры называются термопластичными, термореактивными? Приведите примеры.

4. Каковы температурные зависимости прочностных характеристик термопластичных и термореактивных полимеров?

5. Что называется термомеханической кривой и какова она для полимеров с разной структурой?

6. В чем сущность старения полимерных материалов?

ПЛАСТИЧЕСКИЕ МАССЫ

Пластические массы (далее – пластмассы) – это синтетические материалы, получаемые на основе органических и элементо-органических полимеров.

Дата добавления: 2016-12-09; просмотров: 8350;