ПРОЦЕССЫ ДУГОВОЙ СВАРКИ

СВАРОЧНЫЕ ПРОЦЕССЫ И ОБОРУДОВАНИЕ

Цель освоения учебной программы: формирование у студентов знаний и умений, необходимых для обоснованного выбора сварочных процессов и оборудования при разработке технологий получения конструкций с неразъемными соединениями.

Задачи:

· Изучить основные характеристики наиболее распространенных сварочных процессов и приобрести умение обоснованного выбора сварочных процессов при разработке технологий получения конструкций с неразъемными соединениями

· Изучить основные характеристики наиболее распространенных видов сварочного оборудования и приобрести умение обоснованного выбора оборудования при разработке технологий получения конструкций с неразъемными соединениями

Процесс изучения дисциплины направлен на формирование элементов следующих компетенций в соответствии с ФГОС ВПО и ООП ВПО по данному направлению подготовки:

Способность обеспечивать технологичность изделий и процессов их изготовления, умение контролировать соблюдение технологической дисциплины при изготовлении изделий (ПК-1)

Способность обеспечивать техническое оснащение рабочих мест с размещением технологического оборудования, умение осваивать вводимое оборудование (ПК-2)

Умение проверять техническое состояние и остаточный ресурс технологического оборудования, организовывать профилактический осмотр и текущий ремонт оборудования (ПК-4)

Умение выбирать основные и вспомогательные материалы и способы реализации основных технологических процессов и применять прогрессивные методы эксплуатации технологического оборудования при изготовлении изделий машиностроения (ПК-6)

Умение составлять заявки на оборудование и запасные части, подготавливать техническую документацию на ремонт оборудования (ПК-16)

Способность целенаправленного применения теоретических основ получения неразъемного соединения конструкционных материалов и современного оборудования при разработке рациональных технологических процессов сварочного производства (ПКП-1)

В результате освоения дисциплины обучающийся должен:

Знать:

- общие требования к источникам питания для дуговой и электрошлаковой сварки и родственных процессов;

- принцип работы основных типов современных источников питания для дуговой и электрошлаковой сварки и родственных процессов;

- конструктивные особенности и область рационального применения серийно выпускаемых типов сварочных трансформаторов, выпрямителей, преобразователей, агрегатов, инверторных источников питания и установок, специализированных источников питания и установок, многопостовых систем питания;

- основные правила эксплуатации источников питания для дуговой и электрошлаковой сварки и родственных процессов, включая вопросы техники безопасности;

- виды сварных соединений и швов, виды сварочных материалов;

- основные способы сварки плавлением и наплавки, термической резки, сварки давлением;

- физические основы, технологические возможности и рациональную сферу применения процессов сварки плавлением и давлением, наплавки, термической резки;

- особенности конструкции и технические возможности основных типов технологического оборудования и оснащения для сварки плавлением и давлением, наплавки, термической резки;

- методы выбора технологических процессов и параметров режима сварки плавлением и давлением, термической резки;

- некоторые закономерности взаимосвязи геометрии сварных соединений и образования дефектов с технологическими режимами;

- методы обеспечения экологичности и безопасности процессов сварки плавлением и давлением, термической резки;

Уметь:

- использовать знания технологических требований к источникам питания и их конструктивных особенностей, а также специальную литературу и другие информационные издания для выбора рационального типа и типоразмера источников питания;

- работать с технической литературой, справочниками и другими информационными источниками при выборе источников питания для сварки;

- выполнить настройки режима сварочного трансформатора, сварочного выпрямителя, сварочного преобразователя, инверторного источника питания.

- обоснованно выбирать технологические процессы сварки плавлением и давлением, наплавки, термической резки;

- эксплуатировать некоторых широко применяемые виды оборудования для сварки плавлением и давлением.

Трудоемкость дисциплины по семестрам и видам работ

| Вид работы | Трудоемкость, часов | ||

| Всего | |||

| Общая трудоемкость | |||

| Аудиторная работа: | |||

| Лекции (Л) | |||

| Практические занятия (ПЗ) | |||

| Лабораторные работы (ЛР) | |||

| Самостоятельная работа: | |||

| Выполнение расчетно-графической работы | |||

| Выполнение курсовой работы | - | - | - |

| Самоподготовка (проработка и повторение лекционного материала и материала учебников и учебных пособий, подготовка к лабораторным и практическим занятиям, коллоквиумам, рубежному контролю и т.д.), | |||

| Подготовка и сдача зачета | - | ||

| Подготовка и сдача экзамена | - | ||

| Вид итогового контроля | зачет | экзамен |

Рекомендуемая учебная литература

1. Еремин Е.Н. Источники питания для сварки. Учебное пособие. Омск: Изд-во ОмГТУ, 2006. 296 с.

2. Милютин В.С., Катаев Р.Ф. Источники питания и оборудование для электрической сварки плавлением: Учебник. М.: Издательский центр «Академия», 2010.-368 с.

3. А.И Акулов, В.П. Алёхин, С.И. Ермаков и д.р. (под ред. А.И Акулова). Технология и оборудование сварки плавлением и термической резки. М.: Машиностроение, 2003.-560 с.

4.Технология и оборудование сварки плавлением и термической резки(под ред. В.А Фролова). М.: Альфа-М: ИНФРА-М, 2011.- 448 с.

Справочная литература

1. Сварка. Резка. Контроль: Справочник. В 2-х. томах. / Под. Общ. Ред. Н.П.Алешина, Г.Г.Чернышова.- М.: Машиностроение, 2004. Т.1 – 624 с.

2. Машиностроение. Энциклопедия. Оборудование для сварки. Т IV-6 /Под ред. Б.Е.Патона – М.: Машиностроение, 2002. – 496с.

ПРОЦЕССЫ ДУГОВОЙ СВАРКИ

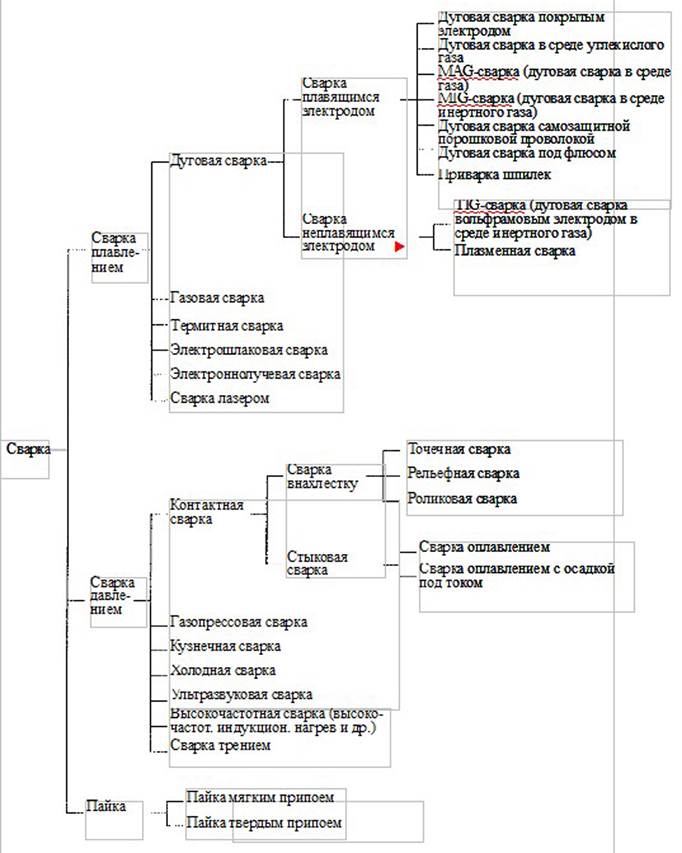

Общая классификация основных способов сварки и пайки

Введение

В сварочном производстве более половины объема работ выполняется сваркой плавлением (наплавкой) и около четверти объема - сваркой давлением.

- при изготовлении новых сварных конструкций и узлов

- при ремонте и монтаже конструкций;

- при наплавке изношенных поверхностей для восстановления геометрии, физических, коррозионных и др. свойств;

Технологии сварочного производства (кроме кузнечной сварки) применяются в промышленности уже более 100 лет:

- сварка неплавящимся угольным электродом с присадкой – с 1882 г.;

- сварка плавящимся электродом (под флюсом) – с 1888 г;

- газовая сварка и резка – с конца 19 века.;

- создание покрытых электродов и ручная дуговая сварка – 20-е годы 20 в.;

- аргонодуговая сварка вольфрамовым электродом с 30-х годов 20 в.;

- автоматическая сварка под флюсом – с 30-х годов 20 в.;

- сварка плавящимся электродом в защитных газах – с 50-х годов 20 в.;

- плазменная сварка и резка – 50-е годы 20 в.;

- электрошлаковая сварка – 50-е годы 20 в.;

- вибродуговая наплавка – конец 50-х годов 20 в.;

- сварка вращающейся дугой – 60-е годы 20 в.;

- электронно-лучевая сварка – 60-е годы 20 в.;

- лазерная сварка и резка– 70-е годы 20 в.;

- дуговая сварка порошковой проволокой – 70-е годы 20 в.;

- контактная точечная сварка – с конца 19 века.;

- контактная шовная сварка – с 30-х годов 20 в.;

- контактная рельефная сварка – 50-е годы 20 в.;

- стыковая сварка сопротивлением – начало 20 в.;

- стыковая сварка оплавлением – с 40-х годов 20 в.;

Типы сварных швов и соединений:

Дата добавления: 2016-11-29; просмотров: 1804;