Расчет режимов точечной и рельефной сварки

В производственной и проектной практике для контактной точечной сварки приходится решать несколько типовых конструктивно-технологических задач.

Первая из них возникает перед технологами и конструкторами при необходимости закупать новые машины, выбирая их из существующих стандартных или составляя технические задания на изготовление новых специализированных машин. Такая задача решается при известных:

1) конструкциях свариваемых деталей, узлов или изделий в целом, со всеми размерами;

2) металле, из которого создаются сварные соединения, со всеми физическими и механическими его свойствами.

Это основные исходные данные для будущих расчетов. Кроме того, необходимо считаться с целым рядом других обстоятельств: требуемой прочностью соединений, производительностью и т. д.

Весь предшествующий теоретический материал показывает, что для назначения режима сварки единичной точки главным размером является толщина свариваемых деталей δ. Согласно ГОСТ 15878—79, по толщине может быть выбран размер ядра, то есть его диаметр dт и высота h. От этих размеров (δ, dт , h) начинаются все технологические расчеты. В современной сварочной литературе сконцентрировано огромное число таблиц [19], в которых рекомендованы для определенных диаметров точек сварочные токи, время их пропускания и давление электродов. Если проектируется технология точечной сварки именно для такого металла и размеров ядра, какие есть в таблицах, то, разумеется, нет никакой надобности вести расчеты токов и давлений. Надо просто ориентироваться на тот огромный опыт, по которому созданы режимные таблицы [19]. Мало того, в некоторых производственных условиях для какого-то металла и его размеров установлены собственные режимные характеристики, отличающиеся от литературных рекомендаций. Но если же речь идет о новом или вообще другом металле (если приходится ориентироваться на другие размеры, явно не вписывающиеся в существующие табличные), то расчеты производить необходимо.

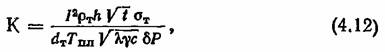

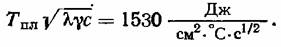

Для расчета применим критерий технологического подобия пригодный для диаметров точки от 3 до 40 мм.

Ценность критериальных методов расчета для сегодняшней практики в том, что по хорошо отработанным режимам, известным из опытных данных, можно с достаточной инженерной точностью найти режимы сварки для неизвестных металлов и неизвестных размеров свариваемых деталей. Критерий К предназначен для расчета режимов точечной сварки двух листов одинаковой толщины при условии хорошей зачистки свариваемых поверхностей (оксидные пленки электрически и оптически прозрачны).

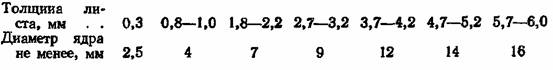

Критерий К вполне отчетливо показывают взаимосвязи всех переменных, от которых зависит режим сварки. Однако не все переменные рассчитываются. Некоторые из них задаются. Размеры ядра сварных точек, например, задаются по ГОСТ 15878—79. В нем для каждой толщины свариваемых листов предусмотрен минимальный размер диаметра ядра. Так, в частности, рекомендуется:

Эта рекомендация хорошо вписывается в эмпирическую формулу

где dт и δ —в мм.

Если диаметр ядра сварной точки задается государственным стандартом, то величины сварочного тока и силы сжатия электродов могут выбираться технологом в некоторых довольно широких пределах.

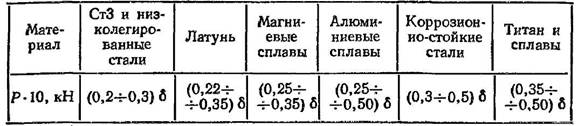

Рассматривая весь современный опыт применения точечной сварки, можно убедиться, что технологическая практика отработала некоторые границы для величины силы сжатия электродов. Так, можно считать, что силы сжатия выбираются в зависимости от толщине δ свариваемых листов приблизительно в таких пределах;

Большие силы сжатия относят к деталям, при сборке которых предполагается относительно большая конструкционная жесткость.

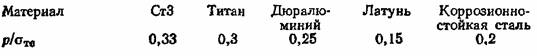

Если давление электродов относить к диаметру ядра, то можно говорить об отношении действующего давления р к пределу текучести металла в холодном состоянии σто . В современной практике приняты в среднем такие отношения:

Силы сварочных токов ни назначать, ни выбирать произвольно тоже нельзя. Для них технологическая практика также отработала ограничения. Поскольку минимальный ток определяет наибольшую длительность процесса сварки, то такие режимы токов называют мягкими. Для сталей эта мягкость характеризуется отсутствием резкого закаливания и большими зонами термического влияния. Предельно мягкими режимами тока следует считать те, при которых обеспечиваются минимально требуемые по ГОСТ 15878—79 размеры расплавленного ядра сварной точки.

Жесткие режимы — это предельно возможный максимальный сварочный ток. Этот предел ограничивается не столько размерами расплавленного ядра, сколько опасностью выплеска сильно перегретого жидкого металла из плоскости свариваемого контакта.

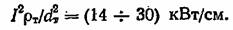

Многолетняя технологическая практика установила, что все возможные современные режимы сварочного тока вписываются в соотношение

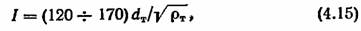

Отсюда получается формула для выбора силы сварочного тока

где I —в A, dт — в см, рт —в Ом.см.

Минимальную границу токов по формуле (4.15) переступать не рекомендуется. Максимум может быть превышен при очень хорошей зачистке деталей перед сваркой и по каким-либо причинам, особенно при высоком давлении электродов. Если же предусматривается цикл сварки с подогревом, то максимальный коэффициент может быть доведен до 230. Поскольку соотношение (4.15) меняется в ограниченных пределах (а оно является одним из главных элементов критерия К), то вполне естественно ожидать, что и критерий К для современных режимов должен лежать в известных границах. Так оно и есть в действительности. Для всех металлов независимо от мягкости или жесткости режима критерий К находится в пределах 25—50 (для циклов с подогревом максимум значения К может достигать 60). Ниже 25 — это недопустимо мягкие режимы, выше 50 — это уже граница выплесков.

Критерий К, связывающий для точечной сварки практически все параметры режима и характеристики металла, является критерием технологического подобия. Если это так, то согласно основному принципу подобия процессы подобны, если их критерии одинаковы. Отсюда следует такой практический вывод. Допустим, для каких-либо деталей хорошо отработан оптимальный режим, характеризуемый определенным критериальным числом К. Это же значение К определит такие же оптимальные режимные показатели для любых других деталей, совершенно различающихся и размерами, и характеристикой металла.

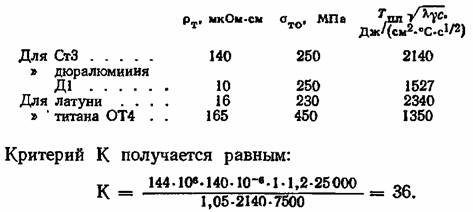

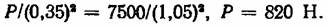

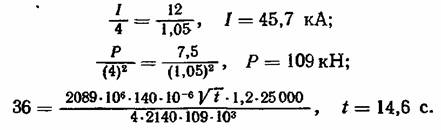

Рассмотрим конкретные примеры. Допустим, в некотором производстве был отработан и принят для стали СтЗ толщиной 3 + 3 мм следующий режим сварки: I = 12 кА; Р = 75 кН; t = 1 с. При этом режиме обеспечивалось: dт = 1,05 см; h/δ = 1,2. Принимаем константы металла:

Как указывалось, это значение характеризует средний режим. Положим в основу последующих расчетов именно это число.

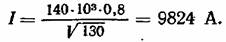

Пример 1. Свариваются детали из стали СтЗ толщиной 0,7 + 0,7 мм.

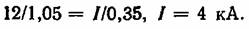

На основе формулы (4.15) для одного и того же металла

Силу сжатия определим по закону пропорциональности, используя формулу (1.10),

По критерию К = 36 находим;

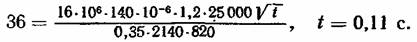

Пример 2. Свариваются детали из титана толщиной 1,5 + 1,5 мм.

Принимаем dт = 7 мм; h/δ =1,3 (для титана характерны большие глубины проплавления):

Пример 3. Свариваются детали из дюралюминия толщиной 8 + 8 мм; dт = 25 мм; h/δ = 1,2

Сила тока здесь взята по максимуму. При Р = 25 кН, К = 36 t = 0,4 с.

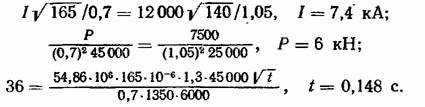

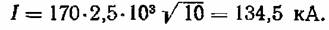

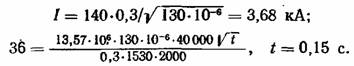

Пример 4. Свариваются детали из коррозионно-стойкой стали 1Х18Н10Т толщиной 0,5 + 0,5 мм. Для нее рт = 130 мкОм.см; σт = 400 МПа;

Сила сжатия Р = 40006 = 2 кН; h/δ = 1,2; dт = 3 мм;

Пример 5. Свариваются детали также из стали 1Х18Н10Т толщиной 2 + 2 мм; dт = 8 мм; Р = 8 кН;

При h/δ = 1,2 К = 36. Время сварки t = 0,34 с.

Пример 6. Свариваются детали из СтЗ толщиной 20 + 20 мм. Диаметр ядра для таких толщин не регламентирован. Примем dт = 40 мм; h/δ = 1,2.

Используя те же пропорциональности, находим:

Если силу сжатия увеличить до 125 кН, а силу сварочного тока до 50 кА, то при том же значении критерия К = 36 время сварки придется увеличить до 19,4 с.

Для сварки листов больших толщин необходимо сделать некоторые дополнительные замечания. Дело в том, что современные точечные машины больших мощностей работают по сложным, циклам подогрев + сварка и сварочное давление + проковка. Необходимо выяснить, как скажутся на критериальных числах эти усложненные режимы нагрева металла. Для этой цели обратимся к опытным данным, но одновременно вспомним физический смысл критерия К. Как было показано ранее, критерий К — это отношение количества теплоты, необходимой для создания расплавленного ядра, к тепловым потерям в массу металла, окружающую ядро, в момент выключения тока, т. е. в момент сформирования расплавленного ядра.

Исходя из этого положения следует задуматься: значительно ли изменяется это отношение от того, что мы будем вкладывать теплоту в ядро с помощью разных по величине токов при разных давлениях, но за какой-то суммарный промежуток времени, равный и времени подогрева, и времени собственно сварки?

Если учесть, что и при непрерывном нагреве критерий К колеблется в заметных пределах от минимума до максимума, то есть основания полагать, что эти пределы вряд ли сильно изменятся и при цикле с подогревом. Рассмотрим в связи с этим конкретные опытные данные.

Для стали СтЗ толщиной 5 + 5 мм (σт = 250 МПа) получены опытные данные: Iпд = 10 кА; tпд = 1,2 с; tох = 0,25 с; Iсв = 14,5 кА; tсв = 1,25 с; dт = 1,6 см; Р = 10 кН.

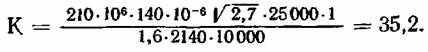

Рассчитываем критерий К так, как будто существовал процесс непрерывного включения длительностью t = 1,2 + 0,25 + 1,25 = 2,7 с при Iсв — 14,5 кА. Тогда при h/δ = 1

Имеются данные по сварке листов стали SAE 4340 (близкая по свойствам к стали 40 или 45) толщиной 9,5 + 9,5 мм. При σт = 430 МПа; tпд = 3,9 с; Iпд = 14 кА; tсв = 3,8 с; Iсв = = 22,3 кА; dт = 2,5 см; Рпд = 82,2 кН; Рсв = 49,3 кН критерий К = 32.

Еще одно измерение для образцов стали СтЗ толщиной 16 + 16 мм: Iпд = 25 кА; tпд = 6 с; Iсв = 41,5 кА; tсв = 6 с; dт = 4,7 см; Рсв = 49,5 кН, в этом случае К = 42.

Во всех этих примерах высота ядра принята (измерений нет) h/δ = 1.

Как видно, практические расчеты сложных циклов с подогревом и проковкой можно действительно рассчитать так, как будто дело идет о цикле непрерывного нагрева. При этом вычислении критерия учитывают сваривающий ток, давление, действующее во время протекания тока, а время следует считать равным сумме времени подогрева и сварки.

Все рассмотренные здесь примеры показывают, что колебания числа К для современных режимов точечной сварки действительно могут приниматься в пределах 25—50 или в среднем около 36. Все это относится не только к большим, но и к малым толщинам.

Приведенные расчетные примеры относились к условиям хорошо зачищенных листов вообще, без учета способа зачистки. Для того чтобы выяснить, в какой мере различными будут условия тепловыделения, например, для холодного проката и горячекатаного с зачисткой наждачным кругом, рассмотрим следующий пример.

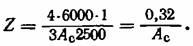

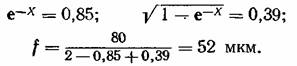

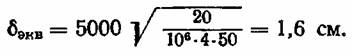

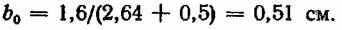

Горячекатаная пластина из СтЗ толщиной 3 мм после зачистки наждачным кругом до блеска имеет размер 2,5 мм. Диаметр точки dт = 9 мм, Аа = πd2 т /4 = 0,636 см2 , Р = 6 кН. Предел текучести σт = 250 МПа; А = 80 мкм; а = 800 мкм; а/∆ = 10; b = 2 (см. табл. 5 приложения). Критерий для холодного контакта [см. формулу (1.10)]

По формуле (1.8) для Аа = 0,636 см2 находим: Ас = 0,375 см2 , d0 = 0,69 см.

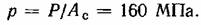

Давление в холодном контакте

Отношение р/σт = 160/250 = 0,64, и, соответственно е0,64 = 1,9.

Для грубой обработки

По формулам (1.77), (1.80) находим:

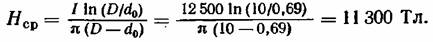

Удельное сопротивление шероховатости по формуле (1.78) р∆ = 20 (1 + 10.1,9) = 400 мкОм.см;

Это составляющая полного сопротивления холодного контакта, определяемая шероховатостью двух поверхностей, обработанных наждачным кругом.

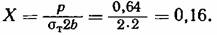

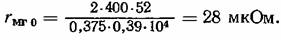

Найдем ту же составляющую для холоднокатаных листов. Для них примем: толщина 2,5 + 2,5 мм; ∆ = 3 мм; а — 900 мкм; a/∆ = 300; b = 6;

Как видно, начальное сопротивление холодного контакта для холодного проката, т. е. гладких поверхностей, больше, чем для грубообработанных.

Определим полное сопротивление холодного контакта. Примем силу сварочного тока I = 12,5 кА для обоих случаев.

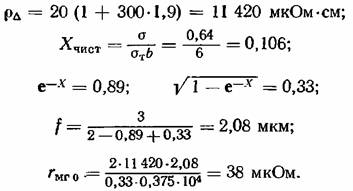

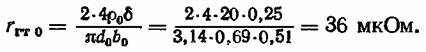

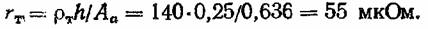

Среднее значение напряженности магнитного поля в металле вокруг свариваемой точки (см. рис. 2.4)

По кривой намагничивания среднее значение магнитной проницаемости μ = 4. Эквивалентная глубина проникания тока [см. формулу (2.16)]

Поперечный размер зоны растекания тока по середине листа в начальный момент включения тока по формуле (2.25)

Составляющая полного сопротивления контакта, определяемая объемным сопротивлением металла по формуле (2.23)

Полное сопротивление холодного контакта для грубой зачистки 36 + 28 = 64 мкОм, для холоднокатаных листов 74 мкОм. Эта разница в сопротивлениях холодных контактов на конечном размере диаметра ядра скажется только в долях миллиметра, т. е. несущественно. И если будет задано такое время включения тока и сжатия, что диаметр ядра будет действительно получаться равным 9 мм, то сопротивление сваренной точки в момент выключения тока окажется близким к значению

Как видно, расчет согласуется с опытными данными (рис. 1.27), которые говорят о близких друг другу сопротивлениях: Rкт0 ≈ r т

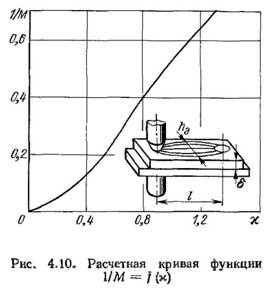

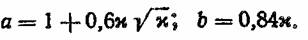

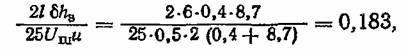

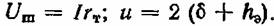

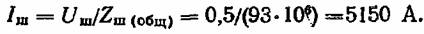

После того как определены из таблиц или критериально рассчитаны сварочные токи и давления, определяются токи шунтирования и вторичное напряжение холостого хода машины. Для того чтобы иметь случай убедиться в реальности токов шунтирования и достоверности метода расчета, рассмотрим следующий конкретный пример: из СтЗ свариваются две пластины толщиной 4 + 4 мм, шириной 100 мм, Сварочный ток для единичной точки 14 кА. Диаметр точки dт = 14 мм. Первый случай — расстояние между центрами точен l = 6 см. Тогда

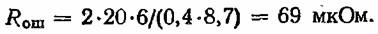

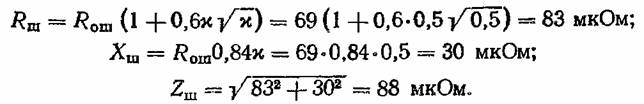

Для этого отношения по кривой рис. 2.9 находим hэ /l = 1,45. Следовательно, ширина эквивалентной полосы hэ = 8,7 см. В данном случае ток распространяется на ширину h э , меньшую, чем реальная ширина пластины, что объясняется, как видно, близким расположением точек. Сопротивление горячей точки

Падение напряжения на этом сопротивлении

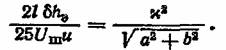

Обращаемся к равенству (2.37):

В нем согласно выражениям (2.29) и (2.30)

(кривая показана на рис. 4.10. Используем эту кривую для расчета. В данном случае

(кривая показана на рис. 4.10. Используем эту кривую для расчета. В данном случае

Электрическое сопротивление постоянному току обеих пластин

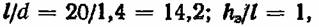

Активное и индуктивное сопротивления ветви шунтирования таковы:

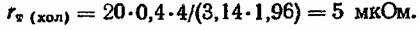

Следует посмотреть, составит ли в ветви шунтирования существенную добавку сопротивление ранее сваренной, теперь уже холодной точки, через которую проходит шунтирующий ток

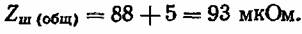

Общее сопротивление ветви шунтирования

Ток шунтирования

Расчет полностью соответствует опыту (см. рис. 2.10). Как видно, при столь близком расстоянии между центрами точек при толщине 4 + 4 мм шунтирование очень сильное. Для того чтобы в таких условиях обеспечивать диаметр точки тем же размером 14 мм, для второй точки надо поднимать вторичное напряжение более чем в 1,5 раза или увеличивать время включения тока или же регулировать оба эти параметра согласно показаниям критерия К.

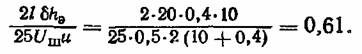

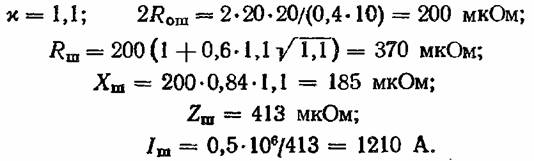

Рассмотрим второй случай для тех же деталей относительно малого шунтирования, когда расстояние между центрами точек составит, например, 200 мм. Тогда:

т. е. если бы сваривались бесконечно протяженные листы, то ток растекался бы на 200 мм. Однако в данном случае ширина пластин только 100 мм. Следовательно, эту реальную ширину и считаем как hэ . Тогда

По кривой, приведенной на рис. 4.10,

Совпадение расчетных данных с опытной кривой (см. рис. 2.10) хорошее. Таким образом, при сварке стальных деталей даже средних толщин пренебрегать токами шунтирования нельзя. Расчеты показали также, что при сварке магнитного металла величина Zш заметно превышает величину сопротивления постоянному току Roш . Если же дело идет о сварке немагнитного металла (коррозионно-стойкой стали, сплавах титана), то активное сопротивление Roш получается немалое, а токи шунтирования не столь значительны в отличие от токов при сварке таких металлов, как алюминиевые и магниевые сплавы и латуни. Удельное сопротивление мало и сравнительно слабо выражен поверхностный эффект, благодаря которому приходится рассчитывать не Zш , а только активное сопротивление по формуле (2.29), которое мало отличается от того, что определяется по формуле (2.32) или (2.33).

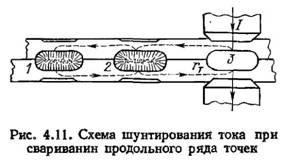

Если сварка идет на постоянном токе, то в цепи шунтирования действует чисто активное сопротивление. Явление шунтирования обязывает технологов ставить точки обязательно одну за другой (1—2—3, рис. 4.11) последовательно. Сваривая точку 2 между созданными ранее 1 и 3, получаем двойное шунтирование. Если же точки ставятся в линию, последовательно одна за другой, то Шунтирование надо учитывать только из свариваемой третьей в сваренную вторую. Можно убедиться, то в первую точку ток шунтирования пренебрежимо мал.

Для рассмотренного примера даже сильного шунтирования, когда l = 60 мм, в третью точку будет проходить шунтирующий ток, создаваемый падением напряжения,

Это в 20 раз меньше того падения напряжения 0,5 В, которое и создавало ток шунтирования. Следовательно, ток шунтирования в первую точку от свариваемой третьей будет только 257 А. А это уже несущественная величина.

Токами шунтирования пренебрегать нельзя. О них надо помнить и их учитывать. Для многоточечных соединений первую точку сваривают или на пониженном вторичном напряжении, или меняют время включения. Самым, однако, универсальным средством борьбы с шунтированием считается переход с точечной сварки на рельефную, если это оказывается рациональным по всем конструктивным и технико-экономическим показателям.

Расчет режима единичной точки дополняется расчетами шунтирования, поскольку в сварных конструкциях единичные точки бывают довольно редко. И все-таки эти расчеты оказываются недостаточными, если сваривается какая-либо крупногабаритная конструкция из магнитного металла. Нельзя забывать о том, что массивные свариваемые изделия, включаемые в контур машины, могут в целом весьма заметно изменить внешнюю характеристику вторичного контура за счет собственной индуктивности свариваемых деталей из магнитных металлов. Этот факт довольно часто приводил к экспериментальным ошибкам. Так, в частности, при окончательном корректировании сварочного тока обычно сваривают серию образцов для разрывных испытаний. Образцы используют в виде малогабаритных пластин, в этом случае вносимая индуктивность даже металлов с высокой магнитной проницаемостью несущественна из-за их малых габаритных размеров. Перенося отработанные на образцах режимы на натурные крупногабаритные конструкции, не учитывают факта изменения внешней характеристики машины при введении в сварочный контур натурных изделий. Отсюда следует вывод для технологов: подбирая режим сварки на пластинах, в контуре машины следует держать ту самую натурную модель, которую придется сваривать в реальной практике. Если же подбор режима идет задолго до создания реальной свариваемой конструкции, то корректирование будущего сварочного тока надо обеспечивать расчетным путем.

Приведем численный пример. Допустим, для рассчитанного ранее случая сварки стальных листов толщиной 2,5 + 2,5 мм принимается плоская деталь с габаритными размерами 1000 х 1000 мм. Положим, что вторичный контур машины позволяет вдвинуть в него деталь только на 500 мм. Используем формулу (2.41)

Для нашего случая: δ = 0,25 см; А = 50 см; dт = 0,9 см; I = 12,5 кА. Соответственно этим значениям получаем, что плоская конструкция, полностью вдвинутая в сварочный контур, создает в нем дополнительное индуктивное сопротивление порядка Хмп = 170 мкОм. Если же из этого металла будет свариваться какая-нибудь обечайка цилиндрической формы диаметром несравнимо большим, чем толщина листов, то по формуле (2.43) дополнительно получаем

при l = 50 см получим Хмк = 72 мкОм.

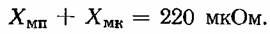

Поскольку для обечайки индуктивности за счет плоского поля и кольцевого суммируются, то общая индуктивность

Как известно, собственная индуктивность точечных машин средней мощности только примерно в два раза превышает индуктивность таких свариваемых деталей. Это значит, что в процессе сварки крупногабаритных стальных магнитных деталей, когда точки ставятся то на крае конструкции, когда Хмп + Хмк = 0, то на середине, когда эта сумма велика, сварочные токи от точки к точке заметно меняются, следовательно, меняются и диаметры точек.

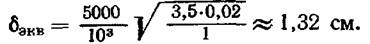

Разумеется, детали из немагнитных металлов, для которых абсолютная магнитная проницаемость, как и для воздуха, равна единице, своей массой дополнительной индуктивности не создают. Не создают такой индуктивности и стальные магнитные детали, если сварка идет на выпрямленном (постоянном) токе. Следует обратить внимание на то, что формулы (2.41), (2.43), так же как и формулы (2.36) и (2.38), относящиеся к шунтированию, создавались для переменного тока нормальной частоты. При сварке униполярным током на конденсаторных машинах длительность импульса может быть такой же, как волна переменного тока, т. е. 0,02 с. Это значит, что для дюралюминия эквивалентная глубина проникания, согласно формуле (2.18),

Следовательно, толщина листов до δ = 2,64 см будет пронизываться током шунтирования полностью так же, как это имеет место при частоте переменного тока 50 Гц. Расчетная формула шунтирования (2.32) или (2.33) должна использоваться с учетом реальной толщины металла (до 2,64 см) и с учетом δ = 2 δэкв при большой реально свариваемой толщине.

| <== предыдущая лекция | | | следующая лекция ==> |

| Расчет режимов стыковой сварки | | | Расчет режимов шовной сварки |

Дата добавления: 2016-11-29; просмотров: 4312;