Теплообменники с плоскими поверхностями нагрева

К этому типу относятся различные ребристые, пластинчатые и другие теплообменники.

Оребрение поверхности производится с той стороны, где меньше значение коэффициента теплоотдачи. Это делается для создания большей поверхности контакта стенки с рабочей средой. Ребристый теплообменник для нагревания или охлаждения называется калорифером (рис.1.11). Он представляет собой две коробки I, плоскости которых соединены рядом трубок 2, имеющих наружную ребристую поверхность. Через входной патрубок поступает вода (пар), которая заполняет коробки I и трубки 2. Через выходной патрубок вода (конденсат) отводится. Между ребрами трубок проходит воздух (газ), поток которого ограничен с боковых стенок калорифера плоскими листами. Калориферы могут соединяться в батареи параллельно или последовательно. Ребристые калориферы изготовляются различных размеров, они отличаются числом трубок, их длиной и т.д.

|

Скорость воздуха определяют в зависимости от его расчетного расхода и живого сечения межтрубного пространства (» 40%). Зная скорость воздуха и температуру теплоносителя, находят коэффициенты теплопередачи по графикам и номограммам для каждого типа калорифера. Эти графики обычно приводятся в каталогах калориферов; там же указывается гидравлическое сопротивление, необходимое для расчета вентилятора.

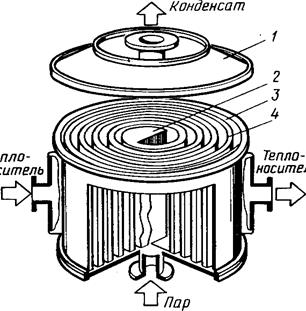

Спиральные теплообменникисостоят из двух спиральных каналов прямоугольного сечения, образованных металлическими листами (рис.1.12.). Внутренние концы спиралей соединены перегородкой. С торцов каналы закрыты крышками и уплотнены прокладками. У наружных концов каналов имеются патрубки для входа и выхода теплоносителей, два других патрубка приварены к плоским боковым крышкам.

Спиральные теплообменникисостоят из двух спиральных каналов прямоугольного сечения, образованных металлическими листами (рис.1.12.). Внутренние концы спиралей соединены перегородкой. С торцов каналы закрыты крышками и уплотнены прокладками. У наружных концов каналов имеются патрубки для входа и выхода теплоносителей, два других патрубка приварены к плоским боковым крышкам.

| Рис.1.12. Спиральный теплообменник: 1 — крышка; 2 — перегородка; 3,4 — металлические листы |

Такие теплообменники используются для теплообмена между жидкостями и газами. Эти теплообменники не забиваются твердыми частицами, взвешенными в теплоносителях, поэтому они применяются для теплообмена между жидкостями со взвешенными частицами, например для охлаждения бражки на спиртоперегонных заводах.

Спиральные теплообменники компактны, позволяют проводить процесс теплопередачи при высоких скоростях теплоносителей с высокими коэффициентами теплопередачи; гидравлическое сопротивление спиральных теплообменников ниже сопротивления многоходовых аппаратов при тех же скоростях теплоносителей.

Недостатком спиральных теплообменников является сложность изготовления, ремонта и чистки.

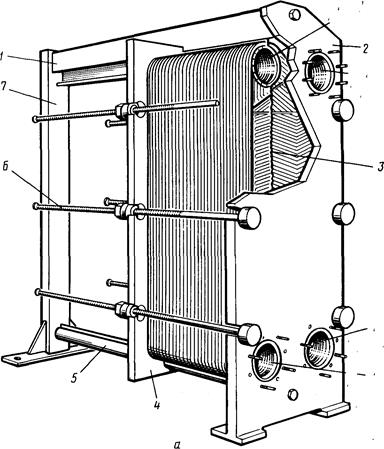

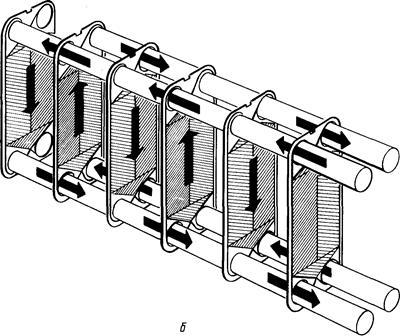

Пластинчатые теплообменники (рис.1.11.) монтируются на раме, состоящей из верхнего и нижнего несущих брусов, которые соединяют стойку с неподвижной плитой. По направляющим стяжным шпилькам перемещается подвижная плита. Между подвижной и неподвижной плитами располагается пакет стальных штампованных гофрированных пластин, в которых имеются каналы для прохода теплоносителей. Уплотнение пластин достигается с помощью заглубленных прокладок, которые могут выдерживать высокие рабочие давления. Теплоносители к каналам, образованным пластинами, проходят по чередующимся каналам сквозь разделенные прокладками отверстия.

Принцип действия пластинчатого тепло-обменника показан на рис.1.12. Как видно из этой схемы, теплообмен проис-ходит в противотоке, причем каждый теплоноситель движется вдоль одной стороны пластины.

Принцип действия пластинчатого тепло-обменника показан на рис.1.12. Как видно из этой схемы, теплообмен проис-ходит в противотоке, причем каждый теплоноситель движется вдоль одной стороны пластины.

Пластинчатые тепло-обменники используются в качестве нагревателей, холодильников, а также комбинированных тепло-обменников для пастеризации, например молока, и стерилизации (мелассы). Эти теплообменники можно соби-рать в виде многосту-пенчатых агрегатов.

| |

Пластинчатые тепло-обменники компактны, обла-дают большой площадью поверхности теплопередачи, что достигается гофри-рованием пластин.

Пластинчатые тепло-обменники компактны, обла-дают большой площадью поверхности теплопередачи, что достигается гофри-рованием пластин.

Высокая эффек-тивность обусловлена высоким отно-шением площади поверхности теплопередачи к объему теплообменника за счет высоких скоростей теплоносителей, а также турбулизации потоков гофрированными поверхностями пластин и низкого термического сопротивления стенок пластин.

Эти теплообменники изготавливаются в виде модулей, из которых может быть собран теплообменник с площадью поверхности теплопередачи, необходимой для осуществ-ления технологического процесса.

Эти теплообменники изготавливаются в виде модулей, из которых может быть собран теплообменник с площадью поверхности теплопередачи, необходимой для осуществ-ления технологического процесса.

|

1.13.6. Типичные

случаи теплообмена

1. Теплообмен в рубашках реакционных аппаратов

Жидкость, находящаяся внутри аппарата, получает заданное количество тепла путем свободной конвекции или вынужденной при принудительном перемешивании мешалкой. При паровом обогреве пар, находящийся в рубашке, конденсируется на вертикальной и сферической поверхностях, а при обогреве жидкостью происходит обтекание цилиндра.

2. Теплообмен в кожухотрубных теплообменниках

В трубном пространстве теплообменника происходит теплопередача при вынужденном переходном, ламинарном или турбулентном режимах; в межтрубном пространстве при паровом обогреве происходит конденсация на вертикальной поверхности или снаружи горизонтальных труб, а при жидкостном обогреве - продольное, поперечное или смешанное обтекание пучка труб.

3. Теплообмен в погружных теплообменниках

При паровом обогреве внутри труб происходит конденсация, а при жидкостном - вынужденное движение в различных режимах с повышением интенсивности теплоотдачи в змеевиках за счет поворотов потока. Снаружи труб происходит свободная конвекция или, при наличии мешалок, вынужденное обтекание труб.

Дата добавления: 2016-11-29; просмотров: 4035;