Технологический процесс подготовки материалов к раскрою

Технологический процесс подготовки материалов к раскрою включает следующие операции: количественная приемка и распаковка; хранение неразбракованных материалов; разбраковка и техническая приемка; сортировка и хранение разбракованных материалов; расчет кусков материалов; подсортировка и подача материалов в раскройный цех. В зависимости от производственных условий предприятия в эту стадию производства включается также изготовление обмеловок, трафаретов, отрезание полотен от куска в соответствии с расчетом. Если настилание материалов в раскройном цехе выполняется из предварительно нарезанных полотен, то в подготовительном цехе предусматривается комплекс работ по их подготовке.

1. Приемка материалов от поставщиков производится по транспортным и сопроводительным документам отправителя. Упаковка материалов может быть различной: в кипах, тюках или рулонах. Материал в рулонах, кипах или ящиках принимают путем проверки количества товарных мест и их номеров с записью в сопроводительном документе; материал в первичной упаковке – путем сверки метража каждого куска по ярлыку или клейму на хазовом конце с метражом и номером данного куска в сопроводительном документе.

При распаковке материалов используются следующие инструменты: нож для вскрытия мягко тары, гвоздодер-ножницы для резки проволоки, ленты и для вскрытия ящиков.

2. Неразбракованные материалыв течение определенного времени хранятся, так как нельзя сразу переработать всю поступившую партию. Хранятся и материалы, отложенные до решения спорных вопросов с поставщиками.

Наилучшее использование площади при этом достигается за счет партионного хранения на поддонах, грузовых платформах или контейнерах.

3. Разбраковка, промер, раздваивание сложенных по ширине материалов могут выполняться одновременно или по отдельности. Стандарты на материалы и готовые швейные изделия не всегда соответствуют друг другу, поэтому разбраковка материалов выполняется не только на текстильных, но и на швейных предприятиях. Дефекты внешнего вида выявляют при осмотре материалов с лицевой стороны в развернутом виде. Обнаруженные дефекты отмечают мелом или ниткой и ставят сигналы на кромке материала. Условные обозначения распространенных и местных дефектов различны. Распространенные по всей ширине материала пороки отмечаются как условные отрезы. При разбраковке ворсовых материалов отмечают стрелкой (мелом) направление ворса.

Длину кусков измеряют с точностью до 1 см, ширину – с точностью до 0,5 см. Ширину шерстяных, шелковых тканей измеряют через каждые 3 м, хлопчатобумажных – через 6 м. Фактической шириной тканей с кромками считают: в шерстяных тканях – наиболее часто встречающуюся в куске, в остальных – наименьшую, если она встречается не менее 2-3 раз на длине куска до 40 м и не менее 4÷6 раз – при увеличении длины куска.

По результатам проверки заполняется паспорт куска, в котором указывается: артикул, номер куска, ярлычная и фактическая ширина, длина куска, результаты разбраковки: наименование текстильных дефектов, их расположение, протяженность участков материалов между текстильными дефектами, цвет материала, наличие ворса и характер рисунка.

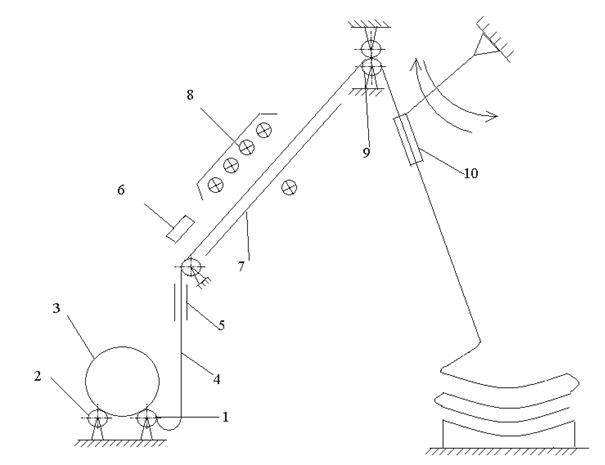

Для разбраковки, измерения ширины материала используют разбраковочную мащину, принципиальная схема которой приведена на рисунке 150.

Рис. 150. Схема разбраковочной машины:

1, 2 – размоточные валы; 3 – рулон материала; 4 – ткань;

5 –выравниватель материала по ширине;

6 – фотоэлектронное устройство для измерения ширины;

7 – просмотровый экран; 8 – светильники (лампы дневного света);

9 – вал для транспортировки материала;

10 – устройство для укладывания материала «в книжку»

Растяжение материала на машине сведено к минимуму, так как имеется запас материала перед поступлением на просмотровый экран, а укладывание просмотренного материала «в книжку» позволяет снять напряжение, возникающее при движении материала.

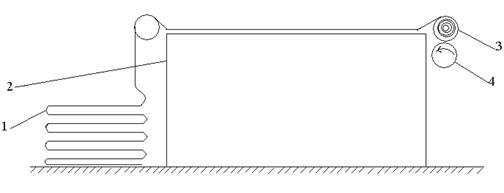

Одним из достаточно распространенных видов оборудования для измерения длины кусков является трехметровый механизированный промерочный стол (рис. 151).

Рис. 151. Схема механизированного промерочного стола:

1 – материал, уложенный «в книжку»; 2 – промерочный стол;

3 – вал, на который сматывается материал; 4 – приводной вал

Вал 3, вращаясь от приводного вала, протягивает материал через стол. Работницы с помощью измерительной линейки делают отметки через каждые 3 м. Неточность при измерении длины составляет ±0,8÷0,5 % L. Наибольшее влияние на точность измерения оказывает способность материала к растяжению. Величина силы, вызывающей движение материала по столу, зависит от массы материала, площади соприкосновения материала с крышкой промерочного стола, чистоты поверхности стола и вида материалов «материал – крышка стола». Удовлетворительные результаты по точности измерения получаются при наматывании в рулон с натяжением ≤ 1 н.

При выполнении промера важно получить в конце рулон цилиндрической формы, в котором слои материала достаточно плотно прилегают друг к другу.

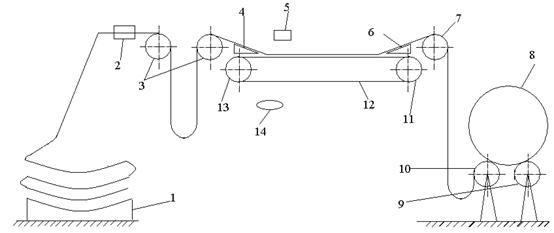

Многие недостатки процесса ликвидируются при использовании промерочной машины МП-1, принципиальная схема которой представлена на рисунке 152.

Рис. 152. Схема промерочной машины МП-1:

1 – лоток; 2 – выравниватель (равнение по кромке); 3, 7 – валы;

4, 6 – съемники; 5 – визирное устройство для определения координат расположения дефектов; 8 – рулон материала; 9, 10 – намоточные валы;

12 – ленточный конвейер; 11, 13 – ведущий и ведомый барабаны, приводимые

в движение через систему передач от электродвигателя; 14 – счетчик

Ленточный конвейер состоит из нескольких кардолент.

Образование запаса материала, сокращение до минимума площади контакта материала с лентами, синхронизация частоты вращения намоточных валов и скорости лент обеспечивают высокую точность измерений. Машины, совмещающие выполнение операций промера и разбраковки, существенно снижают трудоемкость операций. Однако при этом возрастают возникающие деформации материалов, сохраняющиеся вплоть до настилания, что в конечном итоге приводит к отклонению линейных размеров выкраиваемых деталей от заданных размеров. Значительно повышается погрешность измерений. По этому принципу работают машины БПМ-2 (для материалов шириной до 120 см), БПМ-3 (для материалов шириной до 150 см) и другие. Скорость перемещения материалов зависит от вида материала, наличия дефектов на нем и изменяется в пределах 12÷20 м/мин.

3. Техническая приемка осуществляется при лабораторных испытаниях образцов поступивших материалов. Кроме проверки прочности на разрыв, прочности окраски, усадки, фактической плотности одновременно устанавливают и выбирают режимы обработки. Так, в ЗАО «Александрия» г. Краснодара при изготовлении мужских костюмов проводится 100 % тестирование поступающего материала по степени термоусадочности и прочности склеивания. С помощью мини-лаборатории фирмы «Хензель» определяются режимы рационального процесса дублирования деталей кроя изделия. Результаты тестирования учитываются при нормировании материалов, раскрое и изготовлении изделий.

4. Хранение разбракованных материалов осуществляется в основном поштучно на многоярусных стеллажах различных типов, обслуживаемых кранами-штабелерами. Материалы предварительно сортируют по видам волокон, артикулам, ширинам с учетом производственного назначения материала. Куски материалов укладывают так, чтобы был виден ярлык.

Для автоматизации всех видов работ в этом случае можно использовать автоматизированные вертикально-замкнутые элеваторы. Для их обслуживания применяют тележки-загрузчики с автоматическим управлением для транспортировки рулонов материалов от промерочной машины к элеватору; устройство для автоматической загрузки и разгрузки рулонов материалов, устройство для дистанционной сигнализации о наличии свободных люлек в элеваторе; устройство адресования тележек с рулонами материалов, при помощи которого диспетчер направляет загруженную тележку к одному из элеваторов; устройство дистанционного возврата тележки в исходное положение.

Для сорочечных, бельевых тканей, материалов для изготовления производственной, специальной одежды, корсетных изделий рекомендуется партионное хранение. Рулоны материалов укладываются штабелем в тележки или на поддоны. Возможна установка поддонов в несколько ярусов по высоте помещения.

Хранение материалов должно производиться при определенных условиях: хорошая вентиляция, постоянная относительная влажность воздуха (60÷65 %) и температура (15÷18 °С), защита от моли, пыли, прямых солнечных лучей и т.д.

5. Расчет кусков материалов производится с целью безостаткового использования их. Комплектование партий материалов или подбор кусков для подачи в раскройный цех осуществляют одновременно по материалам основным, подкладочным, прокладочным с учетом заранее составленной конфекционной карты.

Куски материалов, включенные в расчетную карту, подбирают по номерам и отпускают в раскройный цех по карте раскроя.

6. Изготовление обмеловок, трафаретов. Выполнение этих работ может осуществляться в подготовительном, раскройном или экспериментальном цехе в зависимости от условий предприятия.

Для выполнения обмеловки раскладчик должен иметь нужные лекала, знать количество секций в обмеловке и их состав, норму расхода материала на обмеловку, ее ширину, вид материала, способ настилания.

Трафарет – обмеловка, выполненная на специальной бумаге Крафт, оберточной бумаге или трафаретной клеенке. Вместо контурных линий обводки лекал пробиты отверстия диаметром 1÷1,5 мм (2÷3 отверстия на 10 мм). Для перенесения рисунка трафарета на ткань используют белые или цветные красители в сухом или жидком виде. Неясные контуры подмеляют. Применение трафаретов целесообразно при условии многократного использования одной раскладки.

Для сокращения времени выполнения обмеловок применяют зарисовки раскладок в уменьшенном масштабе, которые выполняются вручную, на пантографе или с применением электрофотографической установки ПКУ-3.

Возможно копирование раскладок в натуральную величину на светочувствительной бумаге с использованием светокопировальной машины.

Дата добавления: 2016-11-29; просмотров: 5990;