Устройство и принцип действия

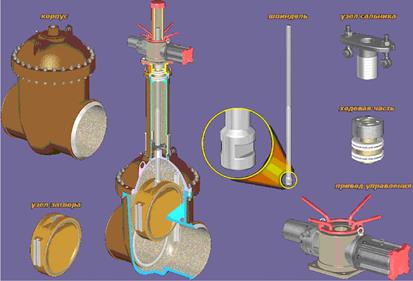

В общем виде конструкция задвижки (рис. 13) состоит из корпуса и крышки, образующих полость, в которой находится рабочая среда под давлением и внутри которой помещен затвор (на чертеже он клиновой). Корпус имеет два конца для присоединения задвижки к трубопроводу (применяются присоединительные концы фланцевые и под приварку).

Внутри корпуса расположены, как правило, два седла, параллельно или под углом друг к другу (см рис.13), к их уплотнительным поверхностям в положении «закрыто» прижимаются уплотнительные поверхности затвора. Затвор перемещается в плоскости, перпендикулярной оси прохода среды через корпус, при помощи шпинделя или штока.Шпиндель с ходовой гайкой образует резьбовую пару, которая при вращении одного из этих элементов обеспечивает перемещение затвора в нужном направлении. Такое решение наиболее распространено, и применяется при управлении вручную или электроприводом. Шпиндель одним концом внутри корпуса соединён с затвором, а другим — проходит через крышку и сальник (который в основном применяется в качестве уплотнительного устройства в задвижках) для соединения с элементом управления задвижкой (в данном случае штурвалом

Рисунок 13 - Задвижка клиновая:

1 – клин; 2 – седло; 3 – шпиндель; 4 – корпус; 5 – крышка; 6 – сальник; 7 – маховик

Клиновые задвижки

Клиновые задвижки (Рис.14) имеют затвор в виде плоского клина. В клиновых задвижках седла и их уплотнительные поверхности параллельны уплотнительным поверхностям затвора и расположены под некоторым углом к направлению перемещения затвора. Преимущества таких задвижек – повышенная герметичность прохода в закрытом положении, а также относительно небольшая величина усилия, необходимого для обеспечения уплотнения.

Рисунок 14 – Устройство клиновой задвижки

К недостаткам задвижек этого типа можно отнести необходимость применения направляющих для перемещения затвора, а также технологические трудности получения герметичности в затворе.

Все клиновые задвижки по конструкции затвора могут быть с цельным, упругим или составным клином.

Задвижки с цельным клиномнашли широкое применение, так как их конструкция проста и, следовательно, имеет небольшую стоимость в изготовлении. Цельный клин представляет собой весьма жесткую конструкцию, достаточно надежен в рабочих условиях и может быть применен для перекрытия потоков при довольно больших перепадах давления на затворе.

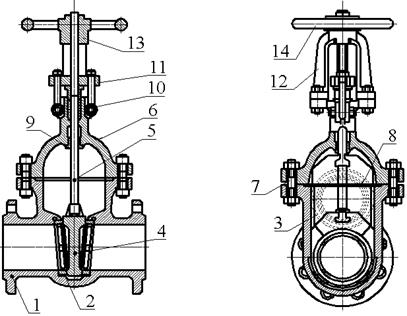

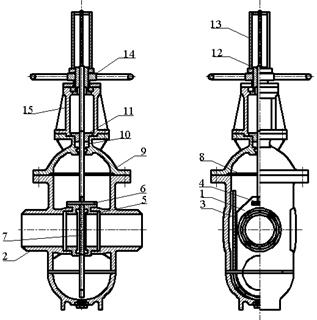

Задвижка (Рис 15) состоит из литого корпуса, в который ввинчены уплотнительные седла. Как правило, их изготавливают из легированных, износостойких сталей. Вместе с корпусом отлиты, а затем механически обработаны направляющие для фиксации направления перемещения клина. Клин имеет две кольцевые уплотнительные поверхности и шарнирно через сферическую опору подвешен к шпинделю. Верхняя крышка соединяется с корпусом посредством болтов или шпилек. Для центровки крышки по отношению к корпусу в ней имеется кольцевой выступ, который входит в проточку корпуса. Уплотнение между крышкой и корпусом обеспечивается прокладкой, которая закладывается в проточку корпуса. Для предотвращения перекосов шпинделя в верхнюю часть крышки запрессовывается направляющая втулка.

Существует также конструкция задвижки с цельным клином, но с невыдвижным шпинделем, там ходовая гайка закреплена в верхней части затвора. В гайку ввинчен шпиндель, жестко соединенный с маховиком. Система винт – гайка служит для преобразования вращательного движения маховика (при открытии или закрытии задвижки) в поступательное движение затвора.

Рисунок 15 - Полнопроходная задвижка с цельным клином

1 – корпус; 2 – седло; 3 – направляющая движения клина; 4 – клин; 5 – шпиндель;

6 – верхняя крышка; 7 – шпилька; 8 – уплотнительная прокладка; 9 – направляющая втулка, 10 – сальник; 11 – нажимной фланец; 12 – бугель; 13 – ходовая гайка; 14 – маховик.

Задвижки с упругим клином (Рис. 16). В них затвор представляет собой разрезанный клин, обе части которого связаны между собой упругим (пружинящим) элементом (упругим ребром), который позволяет уплотнительным поверхностям клина поворачиваться относительно друг друга на некоторый угол, что обеспечивает лучшее их прилегание к уплотнительным поверхностям седел. Эта особенность упругого клина исключает необходимость индивидуальной технологической подгонки уплотнения и уменьшает опасность заклинивания. Задвижки этого типа изготавливают как с выдвижным, так и с невыдвижным шпинделем (Рис. 17).

Конструкция затвора задвижек этого типа обеспечивает лучшее уплотнение прохода в закрытом положении без индивидуальной технологической подгонки. Под действием усилия прижатия, которое передается через шпиндель, в закрытом положении упругий элемент может изгибаться в пределах упругих деформаций, обеспечивая плотное прилегание обоих уплотнительных поверхностей клина и седел.

В задвижках этого типа повышена надежность при высоких температурах (вследствие уменьшения опасности неравномерного теплового расширения, приводящего к заклиниванию затвора). Однако опасность заклинивания в закрытом положении полностью не устранена. Крупным недостатком задвижек этого типа является повышенный износ уплотнительных поверхностей клина и седел, так как они вступают во взаимный контакт значительно раньше, чем в задвижках с цельным клином.

Рисунок 16 - Задвижка с упругим клином и выдвижным шпинделем

1 – седло; 2 – затвор; 3 – корпус; 4 – ходовая гайка; 5 – уплотнительная прокладка;

6 – шпиндель; 7 – верхняя крышка; 8 – кольцевая прокладка; 9 – сальник;

10 – нажимная втулка; 11 – маховик.

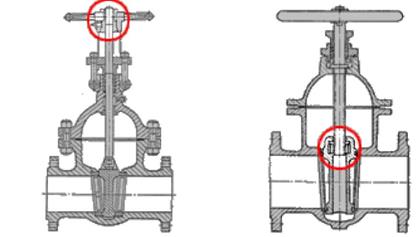

Рисунок 17 - Задвижки с выдвижным и не выдвижным шпинделем.

Задвижки с составным клином применяются когда требуется высокая степень герметичности прохода при закрытом положении затвора.

Затвор задвижки с составным клином состоит из двух дисков, между которыми размещен разжимной элемент, выполненный в виде грибка с шаровой поверхностью. Грибок упирается в подпятник, закрепленный на другом диске. Во избежание распада диски при открывании прохода размещают в обойме. Усилие от нажатия шпинделя передается при помощи внутреннего диска.

Часто встречаются конструкции без подпятника. При этом грибок сферическим концом упирается во внутреннюю поверхность одного из дисков. Усилие от привода передается через обойму на внутренний диск. При движении шпинделя из открытого положения в закрытое диски не разжимаются и трение между седлами и затвором отсутствует. В момент касания нижних кромок дисков с седлами усилие привода передается на разжимной элемент и проход герметизируется. Выпускаемые промышленностью задвижки с составным клином имеют только выдвижной шпиндель.

Несмотря на сложность конструкции и, следовательно, высокую стоимость, а также нежесткий затвор, эти задвижки имеют явные преимущества перед другими типами задвижек: незначительный износ уплотнительных поверхностей затвора и седел; высокая герметизация прохода в закрытом положении; меньшее усилие привода, необходимое для закрытия задвижки.

Отсутствие трения уплотнительных поверхностей на всем пути движения затвора позволяет в двухдисковых задвижках уплотнить проход с помощью эластичных колец, смонтированных на дисках затвора.

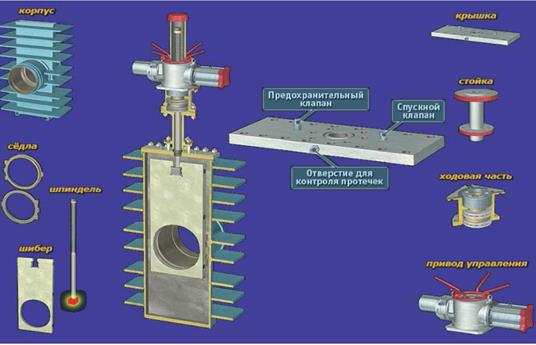

Шиберные задвижки

В задвижках этого типа уплотнительные поверхности седел параллельны друг другу и расположены перпендикулярно к направлению потока рабочей среды. Затвор в этих задвижках обычно называют "диском", "шибером" или "ножом".

Преимуществами такой конструкции являются: простота изготовления затвора; легкость сборки, разборки и ремонта; отсутствие заедания затвора в полностью закрытом положении.

Шиберные задвижки по своей конструкции подразделяются на однодисковые

(Рис. 18).и двухдисковые.

Рисунок 18- Шиберная однодисковая задвижка.

1 – шибер; 2 – патрубок; 3 – корпус; 4 – узел крепления шпинделя и шибера;

5 – седло; 6 – шпилька; 7 – уплотнительное кольцо; 8 – прокладка; 9 – верхняя крышка;

10 - набивка сальника; 11 – нажимная планка; 12 – шпиндель; 13 – кожух;

14 – выходной элемент привода; 15 – стойка.

В однодисковых задвижках затвор (шибер) выполнен в виде щита с кольцом, имеющим в нижней части отверстие, равное диаметру прохода, которое при закрытии задвижки смещается вниз. Проход перекрывается глухой частью шибера. Герметичность прохода обеспечивается прижатием затвора давлением среды к уплотнительным поверхностям седла со стороны низкого давления.

Основными недостатками шиберных задвижек являются: большой расход энергии на открытие и закрытие, вызванный тем, что на всем пути движения привод преодолевает трение между уплотнительными поверхностями седел и затвора; значительный износ уплотнительных поверхностей.

Несмотря на перечисленные недостатки, шиберные задвижки достаточно легко обслуживаются и ремонтируются. Величина износа очень легко компенсируется при ремонте путем смещения (вывертывания) седел. Шиберные задвижки применяют, в основном тогда, когда не требуется высокая герметичность прохода.

Шиберные задвижки типа УК 19001 по ТУ 647 РК-05772090-032-97 предназначены для установки в качестве запорных устройств на линейной части магистральных нефтепроводов и на технологических трубопроводах НПС.

Конструкция шиберной задвижки предусматривает постоянное расчетное прижатие седла к шиберу с помощью специальных пружин, не зависящее от перепада давления на шибере. Шибер выполнен из углеродистой стали с покрытием, обеспечивающим надежность при работе в нефти. Конструкция задвижек обеспечивает возможность нагнетания герметизирующей смазки в сальниковый узел и замену сальника шпинделя без снижения рабочего давления в трубопроводе (Рис. 19). Корпус задвижки разгружен от избыточного давления, создаваемого тепловым расширением транспортируемой среды.

Рисунок 19- Конструкция шиберной задвижки

Большое значение для работы и области применения задвижек имеет расположение ходового узла — шпиндель-гайка. Он может быть расположен внутри задвижки в рабочей среде или вне полости корпуса.

Размещение системы «винт – гайка» в задвижке в идеальном случае должно было бы обеспечить одновременно ее компактность и легкий доступ к резьбовой паре для подачи смазки и проведения текущее го ремонта без разборки.

С точки зрения компактности предпочтительнее размещать ходовую гайку непосредственно на затворе. При этом шпиндель совершает только вращательное движение и поэтому задвижка имеет минимальную высоту, определяемую только ходом затвора и длиной сальника. Такая конструкция задвижек получила название «задвижки с невыдвижным шпинделем».

В этом случае ходовая резьба находится внутри полости задвижки и при открывании шпиндель не выдвигается из крышки, сохраняя своё первоначальное положение по высоте. Ходовая гайка в этих задвижках соединена с затвором и при вращении шпинделя для открытия прохода как бы наворачивается на него, увлекая за собой затвор.

В задвижках с невыдвижным шпинделем ходовой узел погружён в рабочую среду и поэтому подвержен действию коррозии и абразивных частиц в рабочей среде, к нему закрыт доступ и отсутствует возможность технического обслуживания во время эксплуатации, что приводит к снижению надёжности работы ходового и сальникового узлов.

Учитывая недостатки задвижек с невыдвижным шпинделем, стали применять конструкции, в которых ходовая гайка закреплена в маховике или непосредственно в приводе, т.е. вне рабочей полости корпуса. В этих конструкциях шпиндель совершает только поступательное движение и перемещается вместе с затвором, как бы выдвигаясь из задвижки. Поступательное движение шпинделя обеспечивает наилучший режим работы сальникового уплотнения. Конструкция позволяет заменять изношенную ходовую гайку, не демонтируя задвижку, а иногда и не останавливая технологический процесс. Тем не менее, в конструкциях с выдвижным шпинделем имеются следующие недостатки:

· увеличение высоты задвижки (за счет выхода шпинделя);

· необходимость защищать резьбовую часть шпинделя от загрязнения, коррозии и механических повреждений.

В такой конструкции резьба шпинделя и ходовая гайка расположены снаружи корпуса арматуры. Шпиндель нижним концом соединён с затвором и при вращении ходовой гайки для открытия задвижки совершает вместе с затвором только поступательное перемещение, при этом верхний конец шпинделя выдвигается на величину хода затвора. Для возможности перемещения шпинделя ходовая гайка поднята над верхней частью крышки (то есть над сальником) примерно на величину хода затвора в конструкции, которую называют бугельным узлом.

Достоинствами такой конструкции являются отсутствие вредного воздействия рабочей среды на ходовой узел и свободный доступ для его технического обслуживания, а следовательно меньший износ сальникового уплотнения и более высокая надёжность резьбовой пары и сальника.

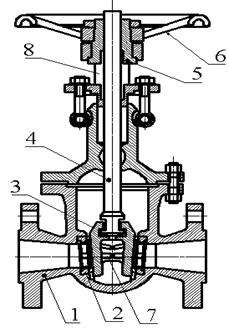

К запорным клапанам (Рис.20) относят запорную арматуру с поступательным перемещением затвора в направлении, параллельном потоку транспортируемой среды.Затвор (золотник) перемещается при помощи системы винт – гайка. Запорный клапан применяют для перекрытия потоков транспортируемых сред в трубопроводах с Ду до 300 мм при рабочих давлениях до 2500 кГс/см2 и температурах сред от – 200 до + 4500С.

Рисунок 20 – Запорный клапан

Как правило, шпиндель запорного клапана совершает одновременно и вращательное и поступательное движение, т. к. его ходовая гайка жестко закреплена в верхней части бугельной стойки, что ухудшает работу сальникового уплотнения. Золотник по форме представляет собой тело вращения с плоским основанием, на котором закреплено уплотнительное кольцо, изготовленное из металла. резины или фторопласта. Золотник соединяется со шпинделем шарнирно и отрывается от седла без скольжения, благодаря чему исключается повреждение уплотнительных поверхностей.

По сравнению с другими видами запорной арматуры запорные клапаны имеют следующие преимущества:

Достоинства клапанов:

· возможность работы при высоких перепадах давлений на золотнике и при больших величинах рабочих давлений

· простота конструкции, обслуживания и ремонта в условиях эксплуатации

· меньший ход золотника (по сравнению с задвижками), необходимый для полного перекрытия прохода

· относительно небольшие размеры и масса

· применение при высоких и сверхнизких температурах рабочей среды

· герметичность перекрытия прохода

· использование в качестве регулирующего органа

· установка на трубопроводе в любом положении

· исключение возможности гидравлического удара

Недостатки клапанов:

· высокое гидравлическое сопротивление по сравнению с другими запорными устройствами;

· невозможность применения на потоках сильнозагрязненных сред, а также на средах с высокой вязкостью;

· большая строительная длина;

· подача среды только в одном направлении, определяемом конструкцией запорного клапана.

Дата добавления: 2016-11-29; просмотров: 15397;