Затраты энергии на размол топлива

При измельчении того или иного материала можно установить определяющие величины, которые могут достаточно точно характеризовать затрату энергии на размол. Применительно к размолу топлива в мельницах используют закон Реттингера: работа, затраченная на измельчение материала, пропорциональна вновь полученной поверхности:

, (4.36)

, (4.36)

где Э – энергия, затраченная на размол топлива, кВт×ч/кг; N – расходуемая мощность, кВт; В – расход топлива, кг/ч; А – удельный расход электроэнергии на измельчение материала, отнесенный к 1 м2 поверхности, кВт×ч/м2; fпл – конечная поверхность 1 кг/пыли, м2/кг; fдр – первоначальная поверхность дробленки в м2/кг.

Поскольку fпл >> fдр, энергия Э » Аfпл. Удельный расход энергии определен для большинства видов топлив, поэтому можно рассчитать затраты, если известна поверхность пыли. Поверхность пыли можно определить по следующей формуле, м2/кг,

, (4.37)

, (4.37)

где rтл»1700 - 1840 кг/м3.

Среднее значение фактора формы кф»1,75. В основном поверхность пыли определяется ее мелкими фракциями. Возникновение механического недожога антрацитов и каменных углей в камерной топке связано с содержанием грубых фракций с размером более 250-300 мкм с Vг < 25 % и более 500-600 мкм Vг < 30 %.

4.6. Системы пылеприготовления

На современных тепловых электростанциях твердое топливо сжигается во взвешенном состоянии в факеле. Для превращения крупных кусков угля в пригодную для сжигания угольную пыль твердое топливо сначала проходит процесс подготовки в системе пылеприготовления, заключающийся в предварительном дроблении, подсушке и размоле топлива.

Твердое топливо поступает на электростанцию в виде кусков размером до 200 мм и более и до подачи в мельницы проходит подготовку к размолу (4.9).

| Рис. 4.9. Схема предварительной подготовки топлива: 1 – приемный бункер; 2 – решетка; 3 – питатель; 4 – наклонный транспортер; 5 – магнитный сепаратор; 6 – щепоуловитель; 7 – грохот; 8 – дробилка; 9 – транспортер; 10 – приемный бункер котла |

На тракте подачи сырого топлива (рис. 4.9) в целях извлечения из него металлических предметов устанавливают магнитные сепараторы для предотвращения поломки механизмов. С помощью щепоуловителей удаляют щепу, тем самым предотвращая забивание механизмов. Освобожденный от металлических предметов уголь подвергают грохочению, т.е. пропускают его через качающиеся сита-решетки с размером отверстий 10-15 мм. Крупные куски подаются в дробилки, где измельчаются до размера не более 10-15 мм. Из грохота дробленка транспортерами подается в расположенные в парогенераторном помещении бункеры сырого топлива. Из бункера сырого топлива дробленый уголь поступает в систему пылеприготовления, где подвергается интенсивной подсушке и размолу, в результате чего получается угольная пыль.

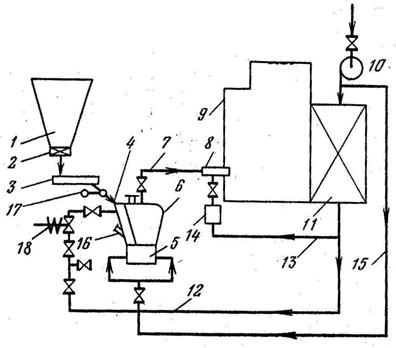

| Рис. 4.10. Индивидуальная схема пылеприготовления: 1 – бункер сырого угля; 2 – отсекающий шибер; 3 – питатель угля; 4 – течка сырого угля; 5 – углеразмольная мельница; 6 – сепаратор пыли; 7 – пылепровод; 8 – горелка; 9 – паровой котел; 10 – дутьевой вентилятор; 11 – воздухоподогре-ватель; 12 – тракт первичного воздуха; 13 – тракт вторичного воздуха; 14 – короб вторичного воздуха; 15 – подача холодного воздуха; 16 – взрывной клапан; 17 – клапан–мигалка; 18 – автомати-ческий быстроотсекающий шибер |

Системы пылеприготовления разделяются на центральные и индивидуальные. На центральных – пыль получают для всех котлов ТЭС в оборудовании, установленном в отдельном зале, а транспорт пыли к котлам обеспечивается пылепроводами. При индивидуальной системе пылеприготовления (рис. 4.10) пыль получают в оборудовании, размещенном непосредственно у каждого котла. Центральные пылесистемы оказываются экономичнее, особенно при подготовке влажных бурых углей, однако имеют сложное оборудование и менее надежны в эксплуатации. Индивидуальные системы используются как более простые и надежные.

Индивидуальные системы являются более простыми и надежными. Из бункера сырого угля топливо (рис. 4.10) подается питателем на размол в мельницу. Сюда же поступает часть горячего воздуха с температурой 250-400 °С. После отделения грубых фракций топлива в сепараторе готовая пыль вместе с увлажненным после удаления влаги воздухом при температуре 80-130 °С поступает по пылепроводам в горелки. Оставшаяся часть горячего воздуха (вторичный воздух) поступает в горелки по отдельному каналу. Количество первичного воздуха определяется качеством топлива, прежде всего его влажностью, и составляет 0,3-0,5 от общего расхода воздуха. Жесткая связь системы пылеприготовления с котлом повышает требования к надежности пылесистемы. Установленное количество мельниц должно быть не менее трех, а число всех работающих, кроме одной, должно обеспечивать 90 % нагрузки котла.

Сопротивление тракта от мельницы до горелок преодолевается за счет напора вентилятора, в связи с чем пылесистема находится под небольшим избыточным давлением (1-2,5 кПа). Достоинства схемы с прямым вдуванием пыли заключается в ее простоте, компактности пылеприготовительного оборудования, небольшом расходе электроэнергии на транспорт пыли, простой системе автоматизации подачи топлив.

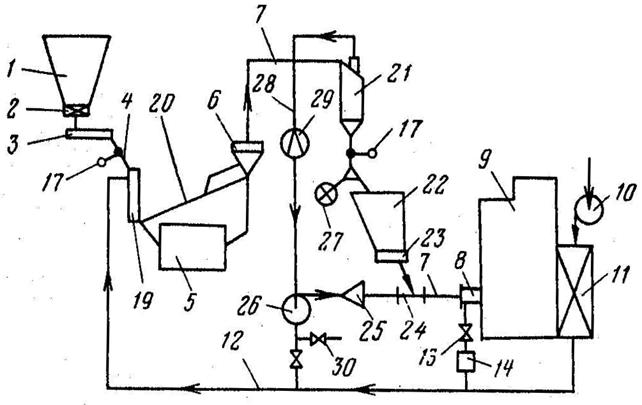

Особенностью центральной (рис. 4.9) схемы является отделение готовой пыли от транспортирующего воздуха в циклоне. Пыль направляется в промежуточный бункер (рис.4.11), из которого специальными питателями подается в пылепроводы. Увлажненный воздух после циклона имеет температуру 80-100 °С и содержит 10-15 % самой мелкой угольной пыли. Его мельничным вентилятором подают в короб первичного воздуха, откуда он распределяется по пылепроводам. Мельничный вентилятор создает разряжение в системе, что исключает выброс пыли. Наличие промежуточного бункера снимает необходимость согласования производительности мельницы и котла.

Рис. 4.11. Схема пылеприготовления с промежуточным бункером пыли:

1 – бункер сырого угля; 2 – отсекающий шибер; 3 – питатель угля; 4 – течка сырого угля;

5 – углеразмольная мельница; 6 – сепаратор пыли; 7 – пылепровод; 8 – горелка;

9 – паровой котел; 10 – дутьевой вентилятор; 11 – воздухоподогреватель; 12 – тракт первичного воздуха; 13 – тракт вторичного воздуха; 14 – короб вторичного воздуха;

15 – подача холодного воздуха; 16 – взрывной клапан; 17 – клапан мигалка;

18 – автоматический быстроотсекающий шибер; 19 – устройство для сушки топлива;

20 – течка возврата грубых фракций; 21 – циклон; 22 – бункер пыли; 23 – питатель пыли;

24 – смеситель; 25 – короб первичного воздуха; 26 – мельничный вентилятор;

27 – реверсивный пылевой шнек; 28 – влажный сушильный агент с мелкой пылью;

29 – измеритель расхода; 30 – клапан присадки холодного воздуха

Недостатки схемы в сложности и громоздкости оборудования, в повышенном гидравлическом сопротивлении системы и повышенных затратах на транспорт пыли. Однако благодаря обеспечению высокой надежности данные схемы получили широкое распространение.

4.7. Пылеприготовительное оборудование

Дата добавления: 2016-11-26; просмотров: 2356;