Применение инертных газов

В настоящее время, в связи с огромными потребностями заводов черной металлургии в техническом кислороде высокой чистоты (99,5-99,8 % 02) и оснащением кислородных станций современной разделительной аппаратурой, создалась реальная возможность использования металлургами больших объемов азота и даже аргона, содержащих обычно не более 0,2-0,5 % кислорода. Это позволяет применять такие газы для повышения качества металла. Естественно, азот можно применять для обработки тех сталей, для механических свойств и условий службы которых вполне допустимо некоторое повышение содержания в них азота. Аргон применим и полезен абсолютно во всех случаях, однако имеющиеся в распоряжении металлургов объемы этого дорогого и весьма дефицитного газа настолько малы, что положительный эффект от их использования часто незначителен. Это иногда даже порождает у сталеплавильщиков недоверие к идее барботирования металла инертными газами.

Продувка металла инертными газами проводится через высокоогнеупорные пористые и плохо смачиваемые металлом "пробки" или "вставки", тщательно установленные и вмазанные с помощью каких-либо огнеупорных цементов в днище ковша [189]. Часто применяется более безопасная и технологически более простая продувка стали инертными газами через глубоко погружаемую в металл сверху "фурму" той или иной конструкции, выбранной в расчете на максимальную работу перемешивания металла, футерованную огнеупорными трубками.

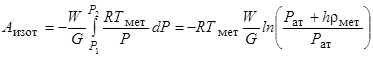

Простейшей и обычно легко решаемой задачей ковшевой продувки стали инертным газом является выравнивание температуры и химического состава во всем объеме металла, его "гомогенизация". Работа, совершаемая при этом барботирующим металл газом обычно определяется как работа изотермического расширения газа:

, (166)

, (166)

где Aизот – удельная работа изотермического расширения на 1 тонну металла;

W – общий объем продуваемого газа;

G – масса обрабатываемого металла (т);

Tмет – температура металла;

Pат – атмосферное давление;

h – толщина слоя металла, продуваемого в ковше;

rмет – плотность металла.

Очевидно, что максимальная величина давления: Pг=Pат+hrмет имеет место тогда, когда газовая струя поступает со дна ковша, в то время как при продувке сверху фурму опускают в металл не более, чем на 1,5-2 метра, т.е. "h" составляет не более 60-70 %от Н ковша. Это обстоятельство является причиной особого внимания металлургов к свойствам огнеупорных пробок, служащих для ввода газа. Помимо их огнеупорности, сталеплавильщиков интересует "общая", "открытая" и "кажущаяся" пористость, коэффициент газопроницаемости и сопротивление "пробки" или "вставки" прохождению через них газа. Некоторое значение имеет также объем индивидуальных пор или каналов, хотя, как показало "холодное" моделирование, объем отдельных пор еще не определяет размеров поступающих в металл пузырьков (часто имеет место слияние между собой соседних газовых пузырьков сразу же при выходе их из пробки) и следовательно, величины поверхности контакта газ-металл при данном удельном расходе газа W/G.

Проблема турбулентного перемешивания металла в сталеразливочных ковшах приобрела особую актуальность после внедрения в производство стали различных порошкообразных материалов для рафинирования или легирования металла. В этих случаях решающее значение приобрели следующие вопросы:

1. Распределение газовых (в том числе и несущих порошкообразные материалы) потоков в объеме металла, т.е. характер поля скоростей в этом объеме;

2. Тепло- и массоперенос в отдельных локальных участках металла;

3. Моменты инерции отдельных частиц, несомых металлом;

4. Скорости физических превращений и химических реакций в различных участках объема металла.

Все эти вопросы подробно рассмотрены в работах [194, 195].К сожалению, их большой объем и довольно сложный математический аппарат, примененный в этих работах не позволяют авторам подробно изложить их здесь и вынуждают ограничиться приведенным выше уравнением, определяющим энергии перемешивания металла газом.

Перемешивание металла инертными газами часто имеет большое значение и потому, что при этом ускоряется плавление и равномерное распределение в объеме металла тех присадок раскислителей и легирующих, которые вводятся в ковш. Это общеизвестное обстоятельство тщательно обследовано и математически описано в в работе [190], проведенной с помощью "холодной" модели. В этом случае критерий Нуссельта, определяющий коэффициент теплопередачи конвекцией равен:

Nu=2,0+0,6Re0,5Pr0,33. (167)

Для выравнивания химического состава и температуры металла обычно достаточно расходовать небольшие количества инертного газа, чаще всего аргона (0,2-0,4 м3/т).

Значительно более сложной задачей обработки стали инертным газом является удаление из металла водорода и азота. Прежде всего отметим, что при обработке электростали и, в особенности, мартеновской стали иногда наблюдалось даже некоторое повышение [H] или [N], что объясняется увеличением за счет перемешивания газом поверхности контакта металла и шлака и, как следствие этого, передачей металлу водорода и азота из шлака, в котором потенциал этих газов выше, чем в металле. Такие явления наблюдались редко при малых расходах инертного газа и малом времени продувки. При достаточно высоких интенсивностях и длительности продувки, например, аргоном дегазация металла вполне ощутима и измерима. Например в работе [192] исходя из предположения о том, что скорость десорбции водорода металлом при продувке инертным газом определяется как скорость реакции первого порядка (или как скорость диффузии водорода через неперемешиваемый слой металла, охватывающий пузырек инертного газа) было предложено уравнение:

ln(Ht/H0)= –(ArKH/W)t, (168)

где Ht – концентрация водорода в металле к моменту времени t;

H0 – начальная концентрация водорода;

А – эффективная поверхность контакта металла и инертного газа;

r – плотность металла;

W – масса металла;

KH – константа скорости выделения водорода, включающая внутренний массоперенос и десорбцию водорода с межфазной поверхности.

Как уже отмечалось ранее, скорость десорбции водорода вероятнее всего определяется адсорбционно-кинетическим звеном (см. уравнение 167) не вскрывает истинной природы процесса десорбции водорода. Кроме того, величина KH далеко не постоянна и зависит как то величины Ht, так и от ряда других причин, например от конечного парциального давления водорода в проходящем через металл аргоне.

На практике в сталеплавильных цехах чаще всего расходуют 0,2-0,4 м3 аргона на тонну металла (т.e. 20-40 см3 Ar на 100 г металла). Это значит, что при выделении металлом 1 см3 водорода на каждые 100 г металла создается парциальное давление водорода 0,5×103-0,25×103 Па, т.e. приблизительно 5-2,5 % от атмосферного давления водорода, и то же время, при исходной концентрации водорода в металле 5-7 1/млн (т.е. 5-7 см3/100 г) равновесное или парциальное давление водорода, например при 1550 °С, должно было составлять 4×103-5×103 Па, т.е. оно было бы на порядок выше. Таким образом, в условиях равновесия пузырьков аргона и металла дегазация последнего должна иметь место даже при таких относительно небольших расходах аргона. Следовательно, основная задача металлургов заключается в том, чтобы по возможности обеспечить приближение к равновесию между металлом и промывающими его инертными газами, т.е. в устранении кинетических препятствий.

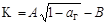

Среди других факторов, определяющих более значительный эффект дегазации продувки металла в ковше инертным газом по сравнению с продувкой в плавильных агрегатах при том же удельном расходе аргона, следует учитывать и значительное тормозящее действие на процессы десорбции водорода или азота таких поверхностно-активных элементов, как кислород или сера. Естественно, что в металле слитом в ковш и частично или полностью раскисленном активность кислорода и серы значительно ниже, чем в процессе плавки в конвертере или в печи. Как показали результаты опытов по десорбции водорода и азота [193], концентрации поверхностно-активных элементов – кислорода и серы оказывают очень сильное влияние на скорость этих процессов. В работе [193] дано полуэмпирическое уравнение:

, (169)

, (169)

где К – константа скорости растворения (или десорбции -меняется только знак) азота;

аr – доля поверхностно-активных участков или центров на контактном (межфазном) слое металл-газ;

А и В – постоянные величины, зависящие от природы растворителя и растворяющегося или удаляемого газа.

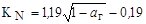

Например, для системы Fe-N (рис. 67)

(170)

(170)

Это уравнение было подтверждено рядом японских исследователей для кислорода, серы, селена и теллура. Подобная линейная зависимость "К" от  очевидно, в какой-то мере применима и по отношении к растворению водорода.

очевидно, в какой-то мере применима и по отношении к растворению водорода.

Как уже говорилось выше, для решения ряда технологических задач иногда применяется инжектирование инертным газом в металл специально приготовленных порошкообразных материалов через погружаемые сверху фурмы [196, 197].Этот технологический прием целесообразно рассмотреть в связи с поведением неметаллических включений в стали. Из теоретических соображений, а также результатов опытов на "холодных" моделях, на промышленных установках флотирования и при энергичном продувании стали инертным газом следует, что барботирование металла, например, аргоном облегчает всплывание и переход в шлак экзогенных и относительно крупных эндогенных (0,5-10×10-6 м) включений. Это благотворное влияние продувки может быть в значительной степени усилено при инжектировании в расплав некоторых порошкообразных шлаков и порошкообразных раскиляющих сплавов, «модифицирующих» включения. В этом случае основная задача заключается именно в разрушении таких неблагоприятных включений, как, например, глиноземистые кластеры, и в формировании включений, более благоприятных для механических свойств стали.

Как уже говорилось выше, для решения ряда технологических задач иногда применяется инжектирование инертным газом в металл специально приготовленных порошкообразных материалов через погружаемые сверху фурмы [196, 197].Этот технологический прием целесообразно рассмотреть в связи с поведением неметаллических включений в стали. Из теоретических соображений, а также результатов опытов на "холодных" моделях, на промышленных установках флотирования и при энергичном продувании стали инертным газом следует, что барботирование металла, например, аргоном облегчает всплывание и переход в шлак экзогенных и относительно крупных эндогенных (0,5-10×10-6 м) включений. Это благотворное влияние продувки может быть в значительной степени усилено при инжектировании в расплав некоторых порошкообразных шлаков и порошкообразных раскиляющих сплавов, «модифицирующих» включения. В этом случае основная задача заключается именно в разрушении таких неблагоприятных включений, как, например, глиноземистые кластеры, и в формировании включений, более благоприятных для механических свойств стали.

Имеется ряд рекомендаций по компоновке таких порошкообразных шлаков, входящих в состав систем CaO-CaF2, CaO-SiO2-Al2O3, CaO-Al2O3-CaF2 и др. Например, при обработке сталей, раскисленных алюминием, задача состоит в образовании относительно легкоплавких алюминатов кальция, которые поглощают глинозем и образуемые им кластеры. Приведенные в литературе данные свидетельствуют об очень высокой эффективности продувки металла шлаками (см. напр. рис. 68) [198]. Также имеются успешные попытки подбора состава вдуваемых порошкообразных шлаков, обеспечивающих оптимальный химический состав и физические свойства неметаллических включений, которые оказывают минимум вредного влияния на заданные служебные свойства стали, например на ее обрабатываемость в холодном состоянии [197]. Однако этот вопрос пока что еще нельзя считать достаточно исследованным.

Имеется ряд рекомендаций по компоновке таких порошкообразных шлаков, входящих в состав систем CaO-CaF2, CaO-SiO2-Al2O3, CaO-Al2O3-CaF2 и др. Например, при обработке сталей, раскисленных алюминием, задача состоит в образовании относительно легкоплавких алюминатов кальция, которые поглощают глинозем и образуемые им кластеры. Приведенные в литературе данные свидетельствуют об очень высокой эффективности продувки металла шлаками (см. напр. рис. 68) [198]. Также имеются успешные попытки подбора состава вдуваемых порошкообразных шлаков, обеспечивающих оптимальный химический состав и физические свойства неметаллических включений, которые оказывают минимум вредного влияния на заданные служебные свойства стали, например на ее обрабатываемость в холодном состоянии [197]. Однако этот вопрос пока что еще нельзя считать достаточно исследованным.

По всей видимости большие перспективы имеет также вдувание инертными газами некоторых порошкообразных сплавов-раскислителей. В литературе по инжекционной металлургии приводится много таких примеров. Однако необходимо подчеркнуть, что не всегда и не везде уделяется должное внимание технике измельчения, в особенности таких относительно легких материалов, как известь, силикокальций и др. Увеличение при измельчении удельной поверхности контакта дробимого материала с газом создает большую опасность обогащения измельчаемых раскислителей кислородом, адсорбции на их поверхности азота, гидратации извести и т.д. Поэтому для повышения качества порошков и эффективности их применения необходимо обеспечить защиту измельчающих устройств в камерах под повышенным над атмосферным давлением инертного газа.

Простые подсчеты по результатам отдельных анализов применяемых порошкообразных шлаков и сплавов показывают, что в ряде случаев несоблюдение должной защиты дробильных устройств от атмосферного влияния приводит к заметным отрицательным отклонениям от ожидаемых результатов использования примененного порошка.

Особое место среди способов внеагрегатной обработки стали принадлежит обработке ее синтетическими шлаками на основе расплавов CaO-Al2O3 c некоторыми количествами SiO2. Их варят в дуговой электропечи и в специальных циклонах. Для их изготовления применяются также синтетические экзотермические смеси, содержащие алюминий и шлаки, включающие оксиды CaO-SiO2-Al2O3 также FеО и MnO, которые восстанавливаются с положительным тепловым эффектом.

Особая необходимость в этом варианте внепечной обработки возникла в связи со все растущими требованиями к механическим свойствам металла. В частности для целого ряда высокопрочных сталей была обнаружена необходимость удаления серы до остаточной концентрации ее менее 0,005 %. Одновременно для ряда марок стали была обнаружена необходимость по возможности полного извлечения как оксидных, так и комплексных оксидно-сульфидных включений.

Как известно, при плавке, например, в дуговых печах чрезвычайно трудно обеспечить высокую десульфурирующую и раскислительную способность шлаков, которую можно было бы ожидать в соответствии с их химическим составом. Дело в том, что кинетика этих процессов не может удовлетворить современным производственным требованиям вследствие весьма ограниченной величины удельной поверхности контакта металла и шлака и относительно малой скорости массопереноса в объеме вязкого и почти неперемешиваемого шлака. Поэтому многие металлурги считают, что восстановительный период электроплавки стали малоэффективен, в связи с чем на многих заводах, производящих качественные стали даже весьма ответственных назначений, переходят на технологию сокращенного восстановительного периода или даже на «одношлаковый процесс», приближающийся к плавке в мартеновских печах, но с внепечной обработкой стали синтетическим шлаком.

Отмеченные кинетические затруднения можно почти полностью устранить при ковшевой обработке металла синтетическими шлаками. Дело в том, что момент инерции потока металла, падающего на поверхность жидкого синтетического шлака с высоты носка сливного желоба (в среднем т.е. 2,0-1,5 м) вполне достаточен для дробления шлака на мелкие капли и многократного увеличения поверхности контакта металл-шлак (согласно расчетам, выполненным А.С. Точинским – в тысячи раз). Естественно, что при этом сводится к минимуму и роль внутреннего массопереноса. Научные основы и практика обработки стали синтетическими шлаками подробно описаны в работе [199].

Наибольшее практическое значение имеют следующие физические свойства синтетических шлаков:

1. Температура плавления, т.е. начала каплеобразования (по Селиванову) и полной гомогенизации шлака. Естественно, что он должен быть полностью жидким при обработке им металла.

2. Динамическая вязкость шлака в этом интервале температур должна быть в пределах 1,5-3 пуаза (0,15-0,3 Н×с/м2), т.к. именно она определяет скорость массопереноса нежелательных элементов (серы, кислорода и др.), поглощаемых шлаком из металла. При температурах, обычных для ковшевой обработки стали, коэффициент диффузии кислорода и серы в шлаках по данным отдельных исследователей составляет 10–6 – 10–5 см2/с.

3. Поверхностные свойства шлака: поверхностное натяжение sш-г, межфазное натяжение на границе контакта с металлом sм-ш, когезия шлака, т.е. его способность к слиянию в однородные шлаковые капли Аког=2sш-г с образованием отдельной фазы; адгезия шлака к металлу, т.е. способность шлака образовывать устойчивую взвесь, не разделяющуюся под влиянием гравитационного поля или каких-либо других сил. Адгезия шлака к металлу определяется выражением:

Аадг=sм-г+sш-г.–sм-ш (171)

Способность шлака смачивать неметаллические включения, определяет адгезия шлака к включениям, т.е. угол смачивания включений шлаком и величина удельной межфазной энергии sш-в на границе шлака и включения. Понятно, что шлак должен обладать такими оптимальными поверхностными свойствами как: работа его адгезии должна быть достаточно велика для того, чтобы энергии падающей струи металла хватило бы для раздробления шлака на капли и для обеспечения требуемой поверхности контакта фаз металл-шлак. Природа (химический состав) шлака должна обеспечивать по возможности низкую адгезию шлака к металлу и в то же время максимально возможную адгезию шлака к неметаллическим включениям.

Таким образом, химический состав синтетических шлаков имеет огромное значение, т.к. именно он определяет способность шлака экстрагировать из металла вредные примеси, в первую очередь серу и кислород, и обеспечивать новый, ранее недостижимый уровень очищения от них металла, а вместе с тем достигать нового, более высокого уровня эксплуатационных свойств металла.

Естественно, что все перечисленные требования к поверхностным свойствам шлака, а, следовательно, и его способность очищать металл от неметаллических включений, также определяются химическим составом синтезируемого шлака. Применяемые для рафинирования шлаки, как в отечественной, так и в зарубежной практике, например на установке ASEA-SKF-представляют собой сплавы оксидов: CaO-Al2O3-SiO2-MgO. Для понижения вязкости шлаков в их состав иногда вводят CaF2.Однако постоянная необходимость обеспечения по возможности низкой себестоимости шлака и удаления из него дефицитных компонентов обычно исключает применение плавикового шпата и даже заставляет заменять часть боксита отработавшим шамотным боем, оборотным синтетическим шлаком и т.п. Концентрации SiO2 и MgO в синтетических шлаках стараются иметь по возможности низкими – не более 10 % каждого из этих оксидов. Почти полное отсутствие оксидов железа в составе синтетических шлаков определяет их высокую раскислительную способность по отношению к стали, огромную серопоглотительную способность шлака СS=KaCaO/(CaS) или KS={(% S)/[% S]}(% FeO) и высокую сульфидную емкость: CS=(% S)  .

.

На основании опытов по "холодному" моделированию были изучены возможность эмульгирования шлака в жидком металле, влияние высоты падения струи металла на жидкий шлак, скорости истечения металла из сталеплавильного агрегата, размеров отверстия и сливного желоба, количества синтетических шлаков и ряда других факторов. Хотя эти исследования и показали, что ожидавшееся А.С. Точинским 1000-кратное увеличение удельной поверхности контакта металла и шлака (в м2/т) недостижимо, они дали вполне надежные сведения о путях обеспечения высокоэффективной обработки металла синтетическими шлаками. Этот вывод полностью подтверждается практикой многих заводов, применявших в течение ряда лет синтетические шлаки. В настоящее время основные трудности представляют пути расширения сырьевой базы для синтезирования шлаков, удешевления переделов сырья и самой выплавки шлаков.

Большой практический интерес и важное научное значение имеют внеагрегатные (ковшевые) присадки раскислителей, десульфураторов, микролегирующих и модифицирующих неметаллическую фазу или самое сталь элементов. В ряде случаев достижение максимальной эффективности присадки того или иного элемента, иногда даже "редкого" или дорогостоящего, тесно связано со временем ввода этих присадок в металл и с сохранением их в свободном, химически не связанном, состоянии до наступления момента времени и температурных условий, когда наиболее полно могут быть проявлены индивидуальные свойства введенного элемента. Например, известно, что растворимость водорода в ряде щелочноземельных и редкоземельных элементов при понижении их температуры резко возрастает. Некоторые из них даже способны давать относительно прочные гидриды. В связи с этим было бы целесообразным в состав стали вводить какой-либо редкоземельный металл, достигая его концентраций не выше предела растворимости этого элемента в жидкой стали, по возможности полностью защитить его от химического взаимодействия с кислородом, серой, азотом и т.п. и сохранить его в элементарном виде до температур, при которых может проявиться благотворное влияние сродства введенного элемента к водороду.

|

Один из авторов провел обстоятельные промышленные эксперименты [207], показавшие значительное снижение флокеночувствительности сталей нескольких марок, легированных церием или миш-металлом. При этом, однако, была обнаружена необходимость возможно полного раскисления металла, хорошей десульфурации его ([S]=0,006¸0,008 %) еще до ввода р.з.м. и тщательной защиты струи металла от контакта с атмосферой при разливке стали. Приведенный пример типичен для характеристики внеагрегатного, ковшевого этапа производства, в особенности высококачественных марок стали.

Таблица 14 – Значения констант равновесия взаимодействия некоторых р.з.м. и щ.з.м. с кислородом и серой при 1600 °С

| Образуемое соединение | Реакция образования | Значения константы равновесия |

| CaO | Ca2+[O]=CaOm | K=aCa×aO=1,7×10-7 |

| CaS | Ca2+[S]=CaSm | K=aCa×aS=3,0×10-4 |

| CeO2 | [Ce]+2[O]=CeO2m | K=aCe×  =4,0×10-11 =4,0×10-11

|

| Ce2O3 | 2[Ce]+3[O]=Ce2O3m | K=  =3,0×10-21 =3,0×10-21

|

| La2O3 | 2[La]+3[O]=La2O3m | K=  =8,4×10-21 =8,4×10-21

|

| CeS | [Ce]+[S]=CeSm | K=aCe×aS=3,0×10-6 |

| Ce2S3 | 2[Ce]+3[S]=Ce2S3m | K=  =3,3×10-13 =3,3×10-13

|

| LaS | [La]+[S]=LaSm | K=aLa×aS=1,0×10-5 |

| Ce2O2S | 2[Ce]+2[O]+[S]=Ce2O2Sm | K=  =1,3×10-20 =1,3×10-20

|

| Y2O3 | 2[Y]+3[O]=Y2O3m | K=  =3,2×10-14 =3,2×10-14

|

| La2O2S | 2[La]+2[O]+[S]=La2O2Sm | K=  =7,3×10-23 =7,3×10-23

|

Как уже отмечалось, для наиболее эффективного использования раскислителей и обеспечения оптимальных количеств и физических свойств неметаллических включений необходимо вводить раскислители и десульфураторы не одновременно, а по той или иной, к сожалению не одинаковой для разных видов сталей и для различных условия выплавки, программе. Это приводит к необходимости завершения процесса раскисления и легирования металла не только в ковше, а даже при разливке в струе и в изложницах.

Хорошо известно, что раскислительная способность таких редкоземельных элементов, как Ce, La, Nb, Pr, Y значительно выше, чем их сродство к сере [156] (см. таблицу 14 и рис. 69).

Кинетика взаимодействия этих, а также щелочноземельных элементов (Ca, Ba, Mg) с кислородом и серой не имеют существенных отличий. Поэтому можно считать одинаковыми степень приближения к равновесию реакций р.з.м. и щ.з.м. как с серой, так и с кислородом. Следовательно, дорогостоящие р.з.м. или щ.з.м. при их вводе в предварительно слабо раскисленный металл будут практически только раскислять и лишь в малой степени десульфурировать его. В связи с этим, в тех случаях, когда хотят добиться низких остаточных концентраций серы ([S]<0,005 %) за счет применения редкоземельных или щелочноземельных металлов, необходимо сначала хорошо раскислить металл, например, за счет относительно более дешевого алюминия.

Ковшовое использование сильных раскислителей, десульфураторов и микролегирующих или модифицирующих элементов требует применения специальной техники, из щ.з.э. чаще всего применяют кальций, обычно в виде силикокальция.

Редкоземельные металлы чаще всего применяются в виде сплавов на основе кремния или алюминия. В таких сплавах обычно содержится 3,0-3,5 % редкоземельных металлов. Иногда в них содержатся такие элементы, как Ва или Sr. В случае ввода металлов, обладающих малой плотностью (щелочноземельных металлов, силикокальция и др.) используют специальные чугунные или стальные "патроны" или "снаряды", заполненные вводимыми сплавами. Представляет интерес применяемый в Японии метод ввода порошкообразных металлов, запрессованных в тонкую стальную трубку, сворачиваемую из специальной ленты одновременно с поступлением в нее порошка данного раскислителя. Специальный механизм обеспечивает требуемую скорость подачи наполненной порошком трубки в металл. Некоторые трудности представляет обеспечение равномерного распределения в металле компонентов, обладающих относительно высокой плотностью, например, редкоземельных элементов. В решении этой задачи большую помощь оказывает продувка металла инертными газами, в частности, продувка через дно с помощью пористых пробок.

В этом случае, по аналогии с химической технологией, основная задача сводится к решению вопроса о времени продувки необходимого для достижения полностью равномерного распределения в металле элементов, введенных в него при нахождении в ковше. Эта внешне очень простая задача в действительности, даже на "холодных" моделях, решается математически очень трудно (см. например работы [208, 209]. Например, в работе [208] указывается, что в различных объемах перемешиваемого металла и в разные моменты перемешивания интенсивность его определяется преобладанием сил вязкости. Было установлено, что между временем перемешивания, необходимым для выравнивания состава металла, и "плотностью перемешивающих сил" Е, т.е. силой, приходящейся на 1 см поверхности перемещаемой жидкости, существует сложная функциональная зависимость:

t=f(єn Lg/rambDx) x (172)

где L, D – характеризуют размеры перемешиваемого объема металла;

r,m – его физические свойства (плотность и динамическая вязкость);

экспоненты n, g, x, a, b, х определяются тем, какие силы доминируют в данном объеме металла. Они даны в виде отдельных таблиц для разных зон металла [210].

Несмотря на большую сложность построения описываемой модели и других подобных построений нельзя не отметить их условность и приближенность [208, 209]. Например, не учитывается характер некоторых видов дутья (пульсирующее дутье со сверхзвуковыми скоростями через щелевидные сопла и т.п). Поэтому на практике считают, что не существует надежной математической модели выравнивания состава или температуры металла за счет продувки. Поэтому требуемые время и интенсивность продувки находятся опытным путем.

Особые трудности представляет защита вводимых в ковш щелочноземельных и редкоземельных элементов от потери их за счет окисления шлаком или атмосферой. Особенно опасно влияние шлаков при обработке в ковшах конвертерной и мартеновской стали, т.к. в таких случаях шлаки содержат относительно высокие концентрации оксидов железа и марганца. Во избежание больших потерь введенных в ковш щ.з.м. и р.з.м. необходимо не сливать в ковш весь «печной» шлак, а лишь его часть, достаточную для покрытия металла, и по возможности скорее загустить шлак присадками извести, доломита или магнезитового боя.

Для повышения эффективности действия редкоземельных и щелочноземельных металлов совершенно необходима защита струи металла при разливке, в частности, аргоном. Наиболее полно это достигается при непрерывной разливке, труднее – при разливке в слитки через сифон и всего труднее – при разливке в слитки сверху.

Заключение

1. Высказываемый учеными и технологами полвека назад прогноз о быстрой замене сталей как конструкционных материалов пластическими полимерами не оправдался; более того, сортамент производимый металлопродукции непрерывно и значительно расширяется.

2. Наиболее распространенные способы получения стали (мартеновский и конвертерные) известны на протяжении десятилетий и в результате большого числа исследований теоретического и практического характера технологические схемы процессов можно считать в значительной степени оптимизированными.

3. Возрастающие требования к качеству стали, используемой для нужд существующих отраслей хозяйствования и, особенно, для развития новых, прогрессивных направлений вызывают насущную потребность в более подробном, тщательном изучении свойств производимого металла на самых ранних стадиях процесса, включая жидкое состояние.

4. Физическая природа и строение металлических расплавов на основе железа в равной степени интересуют теоретиков и практиков; в то же время, обеспечение высокой надежности и воспроизводимости получаемых результатов исследования сопряжено со значительными трудностями; в том числе и методического характера.

5. Влияние весьма малых количеств примесных элементов в виде локальных микронеоднородностей на служебные свойства металла может оказаться существенным при кристаллизации сложного сплава вследствие протекания процессов поверхностно-адсорбционного и ликвационного характеров. Перспективным следует считать направление, заключающееся со способами связывания нежелательных элементов специально вводимыми компонентами.

6. Эффективное влияние примесных элементов может быть обеспечено увеличением интенсивности теплоотвода металла при остывании вплоть до температуры солидус. Полное подавление формирования микронеоднородностей следует ожидать при скоростях порядка 104-106град/с, что в современных условиях труднодостижимо.

7. Авторы выражают мнение, что весьма перспективными могут оказаться методы воздействия на расплавы во время выплавки, ковшевой обработки, разливки, и главным образом, кристаллизации. Источниками возмущающих воздействий могут служить ультразвуковые колебания, индуцированные электромагнитные силы, вибрации, пульсирующая продувка инертными газами.

8. Применяемые в последние годы новые микролегирующие элементы и их комбинации (включающие щелочно – и редкоземельные элементы и некоторые нитридообразующие металлы) имеют цель, наряду с понижением растворимости в стали нежелательных элементов, совершенствовать природу неметаллических включений.

9. Наряду с существующими способами понижения парциального давления водяных паров в атмосфере подовых сталеплавильных агрегатов, эффективным средством удаления водорода из металла продолжает оставаться барботирование пузырьками оксида углерода или инертного газа. В качестве общей рекомендации следует назвать устранение или минимизацию периодов безокислительной выдержки металла, перенос процессов раскисления, легирования и выравнивания состава в ковш, также предварительное прокаливание ферросплавов.

10. Достижение максимальной эффективности использования раскислителей и обеспечение оптимальных количеств и физических свойств неметаллических включений достигается последовательным (не одинаковым для различных сталей и условий выплавки) вводом раскислителей и десульфураторов; при этом завершение процесса раскисления и легирования может происходить при разливке стали в струе металла или изложнице (кристаллизаторе).

Дата добавления: 2016-11-26; просмотров: 2704;