Влияние материала на конструкцию аппарата и способ его изготовления

Правильный выбор конструкционного материала оказывает непосредственное влияние на технологичность отдельных деталей и узлов, сварных, паяных и клеевых соединений, а также на конструкцию проектируемого аппарата или машины.

Технологические свойства конструкционных материалов в значительной степени определяют выбор способа изготовления из него отдельных деталей и узлов.

Например, большинство чугунных деталей получают методом литья. Изделия из стали, наряду с литьем, могут быть получены резанием, ковкой, штамповкой, гибкой из стального проката. Способы соединения отдельных деталей также зависят от вида конструкционного материала: для стали

– сварка, для цветных металлов - пайка, для пластмасс – клейка.

12.3.1. Конструкционные особенности аппаратов

из высоколегированных сталей

Основным способом соединения отдельных элементов стальных аппаратов является сварка.

Высокое качество сварных соединений обеспечивается совокупностью конструктивных и технологических решений, принимаемых на этапах выбора материалов конструкции, размеров и формы деталей, рациональных способов изготовления, сборки и сварки.

Существуют различные способы сварки:

- термическая – дуговая, электронно-лучевая, плазменная, лазерная, газовая, электрошлаковая, термитная, многодуговая;

- термомеханическая– контактная, прессовая, кузнечная, диффузионная, высокочастотная, печная и др.;

- механическая – холодная, сварка взрывом, ультразвуковая, сварка трением, магнитно-импульсная.

Кроме того, сварка может быть автоматической, полуавтоматической и ручной.

Выбор способа сварки во многом определяется отношением металла к термомеханическому циклу сварки, так как при перегреве сталей происходит выгорание легирующих элементов, приводящее к потере их химической стойкости и механической прочности.

Поэтому при конструировании сварных аппаратов проектировщик должен выполнить следующее:

- выбрать способ сварки;

- выбрать тип сварного шва;

- выбрать схему подготовки кромок с учетом способа сварки;

- разработать конструкцию сварного шва.

1. Способ сварки. Способ сварки выбирается в зависимости от вида конструкционного материала свариваемых частей, их геометрических размеров и формы. Наиболее распространенным видом сварки является электродуговая автоматическая сварка под флюсом, а также полуавтоматическая и ручная дуговая сварка.

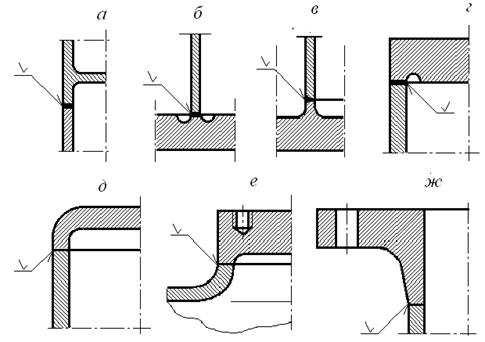

2. Тип сварного шва. Тип сварного шва зависит от расположения свариваемых поверхностей, доступности места сварки с учетом выбранного метода сварки. Как видно из рис. 12.1, свариваемые детали соединены встык и в местах сварки имеют одинаковую толщину. Практика эксплуатации сварных аппаратов показала, что сварка встык является наиболее надежным типом сварного шва.

|

| Рис. 12.1. Сварка встык: а – полый вал; б - д – соединение обечайки с трубной решеткой; е – соединение бобышки с обечайкой; ж – соединение фланца с обечайкой |

3. Подготовка кромок (рис. 12.2). Обработка кромок зависит от толщины свариваемых листов и метода сварки. Разделка кромок под углом необходима в тех случаях, когда требуется увеличить степень участия металла электрода в формировании структуры сварного шва. Например, при сварке нержавеющей стали с углеродистой разделка кромок обязательна для того, чтобы избежать растрескивания шва. Двухсторонняя разделка кромок служит для того, чтобы в сварном шве доминировал материал электрода, а также при сварке листов толщиной более 50мм.

4. Конструкция сварного шва. Конструкция сварного шва должна обеспечить хорошее качество сварки и сохранение прочностных и коррозионных свойств металла конструкции.

Кроме соединения встык, используют соединения втавр и внахлест (рис. 12.3).

Как уже отмечалось, длительный перегрев легированных сталей, даже содержащих титан или ниобий, приводит к выгоранию легирующих добавок и потере сталью коррозионной стойкости. Поэтому для сохранения состава и структуры сварного шва необходимо соблюдать следующие условия:

|

| Рис. 12.2. Способы подготовки кромок под сварку |

- свариваемые детали в местах сварки должны иметь одинаковую толщину;

- свариваемые детали должны быть выполнены из материалов, имеющих одинаковую или близкую по значению температуру плавления;

|

| Рис. 12.2. Сварка втавр (а) и внахлест (б) |

- правильно выбирать материал электрода или состав флюса, для восполнения возможных потерь легирующих элементов в процессе сварки;

- не подвергать многократному перегреванию места сварки с целью сохранения состава стали в шве;

- сварные швы следует располагать в местах с минимальным значением напряжения и остаточных деформаций в материале;

- минимальный диаметр обечаек для сварки внутренних швов – 600 мм, а наружных – 100 мм;

-соединение должно обеспечить свободную усадку материала шва, для этого необходимо предусмотреть зазор между свариваемыми деталями;

- необходимо стремиться использовать соединение деталей встык, как наиболее надежное;

- продольные швы не должны прерываться отверстиями и штуцерами.

|

| Рис. 12.4. Способы сварки легированной и углеродистой стали |

Легированные стали являются весьма дорогостоящими конструкционными материалами и их следует использовать для изготовления деталей, поверхность которых контактирует с агрессивной средой. Все детали, вынесенные за пределы рабочего пространства, как, например, фланцы и лапы, необходимо изготавливать из обычной углеродистой стали.

Сварка легированной стали с углеродистой в принципе возможна, так как температуры плавления тех и других сталей отличаются незначительно. Однако различия в химическом составе и физических свойствах свариваемых сталей вызывают изменения в структуре и составе металла сварного шва. Сварной шов имеет достаточно высокую механическую прочность, но теряет коррозионную стойкость вследствие уменьшения в нем концентрации легирующих элементов.

Существуют специальные приемы, позволяющие вынести сварные швы за пределы поверхности, омываемой агрессивной средой, сохранив при этом коррозионную стойкость основного материала аппарата

(рис. 12.4).

Как видно из рисунков, с целью сохранения коррозионной стойкости основных элементов аппарата из легированных сталей их сварку с деталями из углеродистых сталей следует осуществлять через дополнительную деталь (кольцо, прокладка из легированной стали).

После сварки изделий из легированных сталей швы тщательно зачищаются и протравливаются, что значительно повышает коррозионную стойкость сварной аппаратуры.

В процессе эксплуатации сварной аппаратуры необходимо регулярно осуществлять контроль за состоянием сварных соединений.

12.3.2. Конструктивные особенности

эмалированных аппаратов

Эмалевые покрытия наносят на поверхность аппаратов, изготовленных из низкоуглеродистых сталей или чугуна.

|

| Рис. 12.5. Элементы конструкции эмалированных аппаратов |

Эмалевое покрытие, представляющее собой смесь песка, соды, поташа, пигментов и других элементов, равномерно наносится на предварительно обработанную поверхность аппарата и затем обжигается при температуре 700-900 °С.

Для получения качественного эмалевого покрытия необходимо соблюдать следующие условия:

- формы аппаратов должны иметь плавные очертания; должны отсутствовать острые углы, края и впадины;

- все части аппаратов перед эмалированием тщательно подготавливаются: швы зашлифовываются, острые углы и выступы закругляются;

- необходимо строго соблюдать температурный режим для равномерного прогрева, обжига и охлаждения эмалевого покрытия;

- узлы аппаратов должны быть равностенными, поэтому приварку лап и стоек следует проводить после эмалирования к специальным накладкам, которые привариваются к корпусу или днищу до эмалирования (рис. 12.5,а и 12.5,б).

|

| Рис 12.6. Пайка элементов медных аппаратов |

Штуцера выполняются с коническими патрубками, приваренными встык к краю отбортованного отверстия (рис. 12.5,в).

Эмалевое покрытие должно обладать хорошей адгезией (сцеплением) с поверхностью материала, из которого изготовлен аппарат.

12.3.3. Конструктивные особенности аппаратов

из цветных металлов

В аппаратах, выполненных из цветных металлов и их сплавов, соединения отдельных деталей осуществляются сваркой и пайкой.

Медные аппараты часто используются в установках глубокого холода, их изготавливают из медного проката. Для увеличения жесткости медных тонкостенных аппаратов их изготавливают с гофрами (рис. 12.6,а).

Неразъемные соединения частей медных аппаратов получают пайкой, сваркой и реже клейкой. Медь и ее сплавы обладают хорошей паяемостью. Пайку мягкими припоями (ПОС-30, ПОС-40) выполняют внахлест (рис. 12.6,б), для увеличения прочности паяных соединений применяют замки (рис. 12.6,в).

Медные трубки к медным или латунным трубным решеткам крепятся заливкой припоем (рис. 12.6,г), бобышки огибают медью и припаивают

(рис. 12.6,д).

Из паяных соединений более надежным считается соединение внахлест. Для стыковых соединений необходимо обрабатывать кромки спаиваемых деталей (рис. 12.6,е).

|

| Рис. 12.7. Основные типы паяных соединений |

Соединения встык применяются редко, так как они весьма чувствительны к вибрационным и ударным нагрузкам, плохо воспринимают крутящие и изгибающие моменты, несколько прочнее соединение вскос

(рис. 12.7).

В аппаратах, выполненных из алюминия и его сплавов, соединение деталей осуществляется в основном сваркой встык. Сварное соединение может быть выполнено и внахлест, особенно в случае точечной сварки. Однако необходимо помнить, что при этом для достижения достаточной прочности соединения в 2 раза увеличивается число сварных швов и в целом трудоемкость изделия.

Пайка изделий из алюминия осложнена образованием на поверхности

алюминия оксидной пленки, температура плавления которой – 2050 °С. Поэтому для пайки алюминия необходимо использовать специальные активные флюсы, содержащие хлориды, фториды или проводить пайку в парах магния, в вакууме.

Дата добавления: 2021-02-19; просмотров: 627;