Получение стали в дуговых печах

Дуговая плавильная печь имеет преимущества по сравнению с другими плавильными агрегатами, т.к. в них можно получать высокую температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, арскислять металл с образованием минимального количества неметаллических включений. Поэтому дуговые электропечи используют для выплавки сталей отвественного назначения, высоколегированных, инструментальных, нержавеющих, специальных сталей и сплавов.

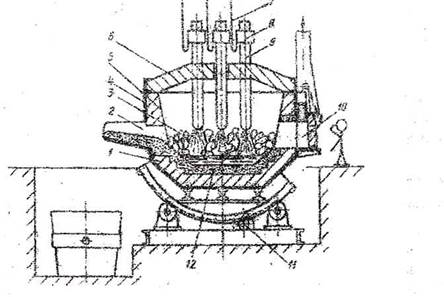

Рис. 2.4. Схема дуговой плавильной электропечи.

Дуговая плавильная электропечь (рис. 2.4) питается трехфазным переменным током и имеет три электрода 9. Электрический ток от трансформатора кабелями 7 подводится к электродержателям 8, а через них - к электродам 9 и к ванне металла. Между электродами и металлической шихтой 3 возникает электрическая дуга, лектроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Во время работы печи длина дуги регулируется автоматически путем перемещения электродов. Стальной кожух 4 печи футерован огнеупорным кирпичом 7 основным или кислым.

Плавильное пространство ограниеченно стенками 5, подиной 12 и сводом 6 из огнеупорного кирпича. Для управления ходом плавки имеются рабочее окно 10 и летка для выпуска готовой стали по желобу 2 в ковш. Печь загружают при снятом своде. Механизмом 11 печь может наклоняться в сторону загрузочного окна и летки. Вместимость этих печей 0,5-400 т. В металлургии используют электропечи с основной футеровкой.

В основной электропечи осуществляют плавку двух видов:

- на шихте из легированных отходов 9 метод переплава)

- на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей. Шихта для такой плавки должна иметь меньше, чем в выплавляемой стали марганца и кремния и низкое содержание фосфора. По сути это переплав. Однако в процессе плавки некоторые принесли за счет кислорода окисляются (кремний, титан, хром и другие). Поэтому после расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного состава. Затем проводят диффузионное раскисление. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте имеет много общего с основным мартеновским скрап – процессом. В печь загружают шихту: стальной лом (90%), чушковый передельный чугун (10%), кокс для науглероживания и известь 2 – 3 %. Эту плавку проводят за два периода: окислительный и восстановительный. После завалки, электроды опускают, включают ток, шихта пол электродами плавится. Во время плавления шихты начинается окислительный период: за счет кислорода воздуха, оксидов шихты окисляются марганец, углерод, железо. Вместе с СаО, содержащийся в извести, оксиды этих элементов образуют основной железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до температуры 1500 – 1540º С в печь загружают руду и известь и проводят «кипение» металла, происходит дальнейшее окисление углерода. Когда содержание углерода будет меньше заданного на 0.1% кипение прекращают и удаляют из печи шлак. Кипение металла ускоряет нагрев ванны, удаление из металла газов, неметаллических включений, способствует удалению фосфора. Руду и известь добавляют 2 – 3 раза, в результате чего содержание фосфора становится минимальным. Раскисление проводят осаждением и диффузионным методам. После удаления шлака в печь подают раскислители для осаждающего раскисления. Затем в печь загружают известь и плавиковый шпат. После расплавления флюса и образования высокоосновного шлака на его поверхность вводят раскислительную смесь для диффузионного раскисления (известь, плавиковый шпат, молотый кокс и ферросилиций). Они восстанавливают оксид железа в шлаке, содержание его в шлаке снижается, и кислород из металла по закону распределения переходит в шлак. В этот же период создаются условия для удаления из металла серы, что обьясняется высоким содержанием СаО в шлаке, низким содержанием FeO и высокой температурой металла.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют конечное раскисление стали алюминием и силикокальцием и выпускают металл из печи в ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов. Порядок ввода определяется сродством легирующих элементов к кислороду. В дуговых печах выплавляют высококачественные углеродистые стали – конструкционные, инструментальные, жаропрочные и жаростойкие. стоя эти сплавы значительно дороже, чем мартеновкая и коверторная стали.

Разливка стали.

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы машин для непрерывного литья заготовок (МНЛЗ).

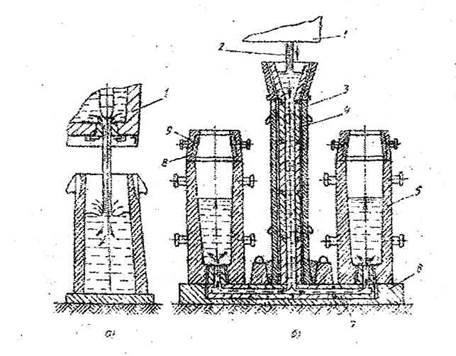

Рис. 2.5. Разливка стали в изложницы.

В изложницах или кристаллизаторах сталь затвердевает, и получается слитки, которые подвергаются прокатке, ковке.

Изложницы - чугунные формы футерованные огнеупорным материало для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Сталь разливают в изложницы сверху, снизу (сифоном) и на машинах непрерывного литья заготовок (МНЛЗ).

В изложницы сверху (рис. 2.5.а) сталь разливают непосредственно из ковша 1, при этом происходит разбрызгивание металла, что отрицательно сказывается на качестве поверхности слитков.

При сифонной ризливке (рис. 2.5.б) сталью заполняют одновременно несколько изложниц (4 – 60). Изложницы устанавливают на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4. Соединенный каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно без разбрызгивания заполняет изложницы 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько слитков, однако металл загрязняется неметаллическими включениями.

Этих недостатков лишен разработанный в России высокопроизводительный, эффективный метод разливки, патент на который закуплен 26 странами (в том числе Японией, США, Англией, Францией).

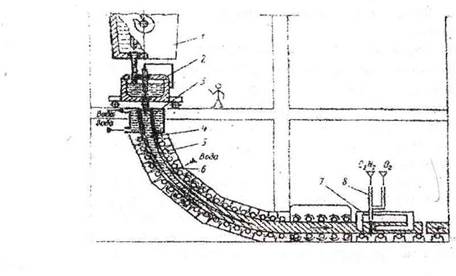

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждающую изложницу без дна – кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 2 (рис. 2.6).

Рис 2.6. схема машины непрерывного литья заготовок (МНЛЗ).

Перед заливкой металла в жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валами 5 вытягивается из кристаллизатора вместе с затвердевающим слитком, серцевина которого еще жидкая. На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6 резки, где он разрезается газовым резаком 8 на куски заданной длины. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что аозволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станках, минуя блюминги и слябинги.

2.10. Кристаллизация и строение стальных слитков.

Залитая в изложницу сталь, отдает теплоту ее стенкам, поэтому затвердевание сталей начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка закнчивается вблизи его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов. Размеры и форма дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали.

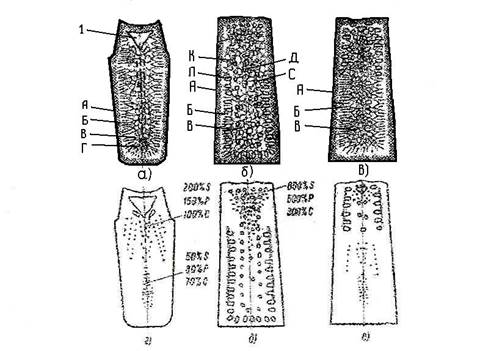

Спокойная сталь (рис. 2.7.а, г) затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина 7, а в средней – усадочная осевая рыхлость.

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой 8 (рис. 2.5. б) со стенками, футерованными огнеупорной массой 9 малой теплопроводности. Поэтому сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли. Слиток спокойной стали (рис. 2.7. а) имеет следующее строение: топкую наружную корку А из мелких равноосновных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллов; конус осаждения Г – мелкокристаллическую зону у донной части слитка. Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – в 1,2 раза, а углерода уменьшается почти на половину.

Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз (рис. 2.7. г), а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и подприбыльную части слитка , а также донную его часть при прокатке отрезают.

Рис. 2.7. Схема строения стальных слитков

В слитках кипящей стали (рис. 2.7. б,д) не образуется усадочная раковина; усадка стали рассредоточена по плоскостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка. от чего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвации мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл алюминием или ферросилицием в верхней части слитка («химическое закупоривание»).

Слиток кипящей стали имеет следующее строение (рис. 2.7. б, д): плотную наружную корку А без пузырей, из мелких кристаллитов, зону сотовых пузырей Л, вытянутых к оси слитка и располагающихся между кристаллитами 5, зону В неориентированных кристаллов, промежуточную плотную зону С, зону вторичных круглых пузырей К и среднюю зону Д с отдельными пузырями, которых больше в верхней части слитка.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей стали и не имеет их недостатков.

Полуспокойная сталь (рис. 2.7. в, е) частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали. а в верхней – кипящей. Ликвация в верхней части слитков полуспокойной стали меньше, чем у кипящей, и близка к ликвации спокойной стали, но слитки полуспокойной стали не имеют усадочной раковины.

Дата добавления: 2016-11-26; просмотров: 2058;