НЕТРАДИЦИОННЫЕ МЕТОДЫ ОБРАБОТКИ МАТЕРИАЛОВ

Высокие технологии определяют уровень выпускаемо продукции, ее конкурентоспособность и, в конечном счете, эффективность всей производственно деятельности. В условиях глобализации мировой экономики от степени развития высоких технологий и их использования в производственной сфере зависит выживаемость любой страны, ее экономический потенциал. К высоким технологиям, прежде всего, относятся новейшие методы обработки материалов, разработанные на базе последних достижений фундаментальных наук, и, в частности, нетрадиционные методы.

Эти методы обработки охватывают все технологии, основанные на механизмах, отличных от механического воздействия на материал. До недавнего времени их объединяли названием «Электрофизические и электрохимические методы обработки». В связи с появлением процессов, не вписывающихся в эту рубрикацию, получают распространение новые названия — «физико-технические методы обработки», «обработка материалов по специальным технологиям», «нетрадиционные методы обработки». Начиная с разработки супругами Б.Р. и Н.И. Лазаренко электроэрозионной обработки в 1943 г. эти методы интенсивно развиваются в последнее время и прогнозируется их еще более активное развитие и внедрение в производство в будущем.

Электрохимическая обработка занимает прочные позиции в аэрокосмическом комплексе при необходимости изготовления сложнопрофильных деталей из труднообрабатываемых жаропрочных сплавов. Высокая производительность и качество обработки, отсутствие остаточных напряжений, зоны термического влияния, заусенцев после обработки являются существенными достоинствами технологии, определяющими ее дальнейшее использование и развитие. Тем не менее вследствие ужесточенных в последнее время требований экологической безопасности более широкое распространение этой технологии в значительной мере сдерживается.

Электроразрядная обработкаявляется до сих пор одним из самых распространенных методов нетрадиционной обработки и благодаря своим уникальным возможностям и достигнутому уровню развития останется таковым и в ближайшие годы при изготовлении сложнопрофильных полостей штампов, пресс-форм, литейных форм, различных видов инструмента и т.п. Особенно интересные результаты следует ожидать в микрообработке, где уже и сейчас имеются уникальные достижения.

Ультразвуковая обработкапо-прежнему является вне конкуренции при изготовлении сложнопрофильных деталей из различных хрупких сверхпрочных материалов. Несмотря на определенные сложности с расчетами специального инструмента, эта технология имеет свою нишу и перспективы дальнейшего совершенствования. В последнее время особое значение она приобретает в ювелирной промышленности при изготовлении уникальных изделий из полудрагоценных и драгоценных камней.

Лазерная технология. В этой сравнительно новой области науки и техники в последние годы наблюдается настоящий бум, связанный как с созданием новых типов лазеров, так и с появлением новых применений лазерного излучения. Одним из главных недостатков лазерных систем до недавнего времени считался низкий КПД излучателей, приводящий к большому потреблению электроэнергии, требующий использования специальных систем охлаждения, обуславливающий значительные габариты технологического оборудования. Появление надежных и доступных полупроводниковых лазеров (имеющих КПД до нескольких десятков процентов) позволило использовать их для накачки мощных лазеров на твердом теле, что повысило эффективность лазеров на алюмоиттриевом гранате (АИГ), а также значительно упростило конструкцию технологических установок. Сейчас уже разработаны установки с мощностью излучения до нескольких киловатт. Их можно использовать для упрочнения, сварки, наплавки и т.п. Излучение этих лазеров, так же как и излучение твердотельных лазеров на АИГ, может сравнительно легко транспортироваться на значительные расстояния, подаваться в труднодоступные места с помощью оптических волоконных световодов, что является важным достоинством указанных типов лазеров.

Следующим шагом явилось создание компактных матричных полупроводниковых лазеров мощностью до нескольких киловатт, которые являются серьезными конкурентами другим существующим типам лазеров.

Совершенно новые технологические возможности предлагают так называемые световолоконные лазеры (Fiber Optics Laser). В них активной средой является само волокно, компактно собранное на катушке, а оптическая накачка осуществляется полупроводниковыми лазерами. Излучение эмитируется из торца волокна. В настоящее время уже имеются образцы таких лазеров с мощностью излучения до 4-х киловатт.

Появились также довольно надежные эксимерные лазеры, генерирующие излучение в ультрафиолетовой области электромагнитного спектра. Благодаря очень малой длине волны излучения и наносекундным импульсам с помощью этих лазеров удается выполнить уникальные операции микрообработки с высокой производительностью. Применение ультрафиолетового лазерного излучения для суперфинишной обработки оптических поверхностей и ответственных элементов оптоэлектроники позволяет получить качество поверхности, не достижимое никакими другими существующими методами. Такая лазерная поверхностная обработка позволяет управлять параметрами микрорельефа поверхности в пределах от нескольких нанометров до долей нанометра. Так, при суперфинишной лазерной обработке поверхности монокристалла кремния съем материала составляет 0,32 ангстрема за импульс. Такое качество поверхности необходимо, например, при суперфинишной обработке ответственных деталей рентгеновского телескопа, создаваемого, в соответствии с Национальным проектом Японии, для поиска новых галактик и изучения высокоэнергетических астрофизических явлений.

Вместе с тем до сих пор актуальны и находят широкое распространение лазеры на СО2. Несмотря на ряд недостатков, на сегодняшний день они обеспечивают самую высокую среднюю мощность излучения относительно доступными средствами. Наиболее распространены лазерные производственные комплексы с уровнем мощности 2 – 6 кВт. При многолучевой обработке используются лазеры мощностью 15...45 кВт. В связи же с конверсией военно-промышленного комплекса изучается возможность применения для промышленных целей сверхмощных лазеров на СО2.

Особые перспективы развития лазерная технология имеет в автомобилестроении в связи с началом широкого использования листового алюминия и его сплавов при изготовлении кузовов автомобиля. Эта тенденция развивается в связи с тем, что применение алюминия ведет к 25%-му сокращению затрат на изготовление автомобиля и дает существенные выгоды при его эксплуатации (в частности, сокращение расхода топлива благодаря уменьшению веса). Широкое же применение алюминия в автомобилестроении возможно лишь при использовании высокоэффективных процессов лазерного раскроя и лазерной сварки листового алюминия.

Наряду с совершенствованием уже ставших традиционными лазерных технологий размерной обработки, упрочнения, сварки и др. среди новых применений лазера нельзя не упомянуть лазерную маркировку, гравирование изделий, нанесение закодированной аудио и видео информации на компакт-дисках, что равнозначно революции в информационных технологиях. Возможности совершенствования в этой области далеко не исчерпаны, особенно в плане повышения разрешающей способности и, следовательно, компактности различных систем при разработке лазеров с очень малыми длинами волн излучения.

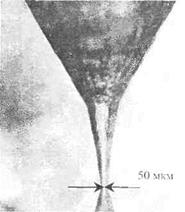

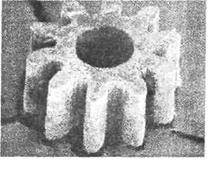

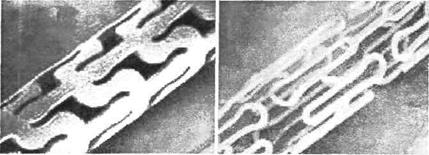

Большие резервы в расширении возможностей использования лазерного излучения кроются не только в уменьшении длины волны излучения, но и в сокращении длительности лазерных импульсов. Так, при использовании фемтосекундных импульсов реализуется механизм разрушения материала путем абляции, что позволяет реализовать особо качественную прецизионную размерную обработку (без следов оплавления или испарения материала). На рис. 1...3 показаны примеры деталей, изготовленных с использованием коротких сверхмощных лазерных импульсов.

|

Рис.1. Формирующий канал в алмазной волоке для протягивания микропроволоки.

|

Стремительное развитие компьютерной техники, микропроцессорных систем в определяющей мере также зависит от уровня совершенствования лазерной технологии. Степень миниатюризации и качество литографии при изготовлении микрочипов зависят от длины волны излучения лазера и точности дозирования энергии. Широко освоенная в лазерной литографии обработка излучением эксимерного лазера на KrF с длиной волны 248 нм обеспечивает получение микрочипов с огромными возможностями сохранения информации. Так, микропроцессор 256М DRAM фирмы Samsung Electronics объемом несколько кубических миллиметров содержат 540 миллионов транзисторов и емкостей, формирующих объем памяти, эквивалентный объему информации, размещающейся на 2100 газетных страницах.

Рис.2. Зубчатое колесо, изготовленное из сапфировой пластины толщиной 0,25 мм.

Рис.3. Катетры (стенты) диаметром 2 мм для шунтирования кровеносных сосудов, изготовленные из биополимера (а) и тантала (б).

В современном микропроцессоре Pentium 4 размеры структурных элементов составляют до 130 нм. В соответствии с научно-техническими прогнозами, ожидается возможность изготовления микропроцессора с объемом памяти 64

гигабайта (64 Gb DRAM) в 2009 году с размерами структурных элементов до 70 нм. Для этого потребуется более короткая длина излучения — до 193 нм и даже до 157 нм.

Развитие лазерной технологии далеко от насыщения, и в будущем можно предвидеть целый ряд ярких новых уникальных применений лазерной техники и технологии.

Синтез трехмерных объектов. В последние годы заметно возрастающее влияние естественных наук на развитие техники и, в частности, на развитие машиностроения. Это существенно отразилось на становлении биомеханики, бионики и других современных отраслей науки и техники. В технологии обработки материалов влияние проявилось в использовании естественного принципа роста биологических объектов. С использованием новейших достижений науки и техники от классического принципа — послойного удаления с заготовки всего лишнего до получения детали заданной формы и размеров удалось прийти к реализации качественно нового принципа — послойному наращиванию (росту) детали до получения изделия с требуемыми параметрами. Особая роль в разработке различных методов синтеза трехмерных объектов принадлежит лазерному излучению, хотя для некоторых методов возможно использование электроразрядного, электрохимического и других процессов воздействия на материал. Особое значение при разработке этого нового направления имела взаимная интеграция новых информационных технологий, современной компьютерной техники и новейших технологий обработки материалов.

В зависимости от особенностей технологии, типа используемого лазерного излучения и материала выращиваемого объекта процесс известен под следующими названиями:

§ Optical Fabrication (OP) — оптическая обработка;

§ Rapid Prototyping (RP) — быстрое прототипирование;

§ 3D-component Forming (3DCF) — формирование трехмерных объектов;

§ Solid Freeform Fabrication (SFF) — получение изделий сложной формы;

§ Stereolitography Processing (SLP) — стереолитографическое изготовление;

§ Laminated Object Manufacturing (LOM) — изготовление слоистых объектов;

§ Direct Light Fabrication (DLF) —изготовление направленным светом;

§ Selected Laser Sintering (SLS) — избирательное лазерное спекание.

Разработка технологий синтеза трехмерных объектов позволяет изготавливать детали с заданными свойствами различных участков детали, значительно сократить цикл от чертежа к готовому изделию, очень быстро (в течение нескольких часов) изготовить деталь (или ее модель, прототип) сложной пространственной формы без использования специального инструмента и оснастки.

До недавнего времени, пользуясь рассматриваемыми технологиями, можно было изготавливать детали, в основном, из различных видов пластмасс (рис. 4), керамики, плотной бумаги, пропитанной клеем, металлических пластин и фольг. Серьезные успехи, достигнутые в последние годы в области лазерной наплавки металлических композиций, позволили реализовать технологию выращивания трехмерных металлических объектов. B этом случае можно программировать не только форму и размерные характеристики получаемых деталей, но и состав материала, а следовательно, и свойства детали в разных ее сечениях. Благодаря таким уникальным характеристикам технологии она в ряде случаев получила и новое название — прямое осаждение металла (DMD — Direct Metal Deposition). Такая технология очень перспективна для получения сложных полостей штампов, литейных форм, пресс-форм, другой оснастки для изготовления деталей давлением, а также для ремонта износившихся участков такой дорогостоящей оснастки.

|

Рис.4. Шестизубая шестерня диаметром 10 мкм (полученная методом лазерной стереолитографии), лежащая на поверхности человеческого волоса.

По принципу синтеза трехмерных объектов при создании моделей (прототипов) изделий предложена технология послойного «выращивания» объекта путем локального замораживания микропорций воды, подаваемой от дозатора по программе сканирующим соплом. Полученная модель может быть использована для получения, например, полости крупногабаритной литейной формы. Определяются другие возможные области использования новой технологической разработки.

Очевидно, что в будущем, с увеличением сложности пространственной формы изделий, неизбежным ростом номенклатуры таких изделий при одновременном снижении серийности выпуска, необходимости частых изменений выпускаемой продукции, диктуемых потребностями рынка, роль различных технологий синтеза трехмерных изделий неизмеримо возрастет.

Очевидно, что в будущем, с увеличением сложности пространственной формы изделий, неизбежным ростом номенклатуры таких изделий при одновременном снижении серийности выпуска, необходимости частых изменений выпускаемой продукции, диктуемых потребностями рынка, роль различных технологий синтеза трехмерных изделий неизмеримо возрастет.

Биообработка. Очень необычный метод биологической размерной обработки металлических материалов разрабатывается в лаборатории нетрадиционной обработки Университета Окаяма в Японии. Суть предложенного метода заключается в использовании для сверхлокального разрушения материала особого вида бактерий, способных «перерабатывать» или «есть» металл. В природе существуют микроорганизмы, которые в качестве источника энергии используют энергию окисления неорганического вещества (например, железа, серы). Это бактерии типа тиобацилус ферооксидант (Thiobacillus femxmdans) и тиобацилус тиооксидант (Thiobacillus thiooxidans). Так, например, бактерия тиобацилус феррооксидант может получить энергию при окислении двухвалентного железа. Эта бактерия имеет очень малые размеры — диаметр около 0.5 мкм, длина 1 мкм, что является большим преимуществом при микрообработке (нанообработке), т.к. объемы удаляемого материала будут очень малыми. Другим преимуществом такого вида обработки является полное отсутствие дефектного слоя или зоны термического влияния после выполнения процесса.

При обработке поверхность материала, не подлежащая обработке, изолируется путем нанесения маски на поверхность фотолитографическим способом. При экспериментальных исследованиях обнаружено влияние различных факторов на производительность процесса (съем материала), что позволяет в широких пределах управлять процессом обработки.

Предложенный новый метод микрообработки делает лишь первые шаги, но уже сейчас видны уникальные возможности его дальнейшего использования при изготовлении микро- и наноизделий.

Широкие возможности в обработке материалов открываются при использовании электроннолучевой, плазменной, взрывной и других технологий. Новые перспективы создают комбинированные процессы, или, как их иначе сейчас называют, гибридные технологии.

Очевидно, что разработка и изготовление машин и приборов новых поколений в будущем будут возможны лишь при широком использовании рассмотренных физико-технических методов обработки материалов и других видов нетрадиционных технологий.

Дата добавления: 2016-11-04; просмотров: 3467;