ВНЕШНЯЯ ПАССИВНАЯ БЕЗОПАСНОСТЬ

В процессе ДТП должна быть обеспечена сохранность, как самого автомобиля, так и окружающих предметов. При столкновениях и наездах пассивную внешнюю безопасность обеспечивают прежде всего бамперы. Однако бамперы современных автомобилей не всегда соответствуют этому назначению. К началу 60-х годов бампер легкового автомобиля превратился в вычурную полоску тонкого металлического листа, украшенную фигурными накладками и сверкающую хромом. Он стал декоративным элементом и почти полностью утратил свои защитные свойства. Бампер грузового автомобиля, напротив, трансформировался в мощную стальную балку, которая при столкновении с пассажирскими автомобилями легко вскрывает их кузов (как нож консервную банку), получая при этом лишь незначительные царапины.

Правильно сконструированный бампер должен обеспечивать не только пассивную внутреннюю безопасность, но и внешнюю и поглощать большую часть кинетической энергии, развивающейся при ударе. Для этого, прежде всего, необходимо, чтобы передние и задние бамперы всех транспортных средств и самоходных механизмов, движущихся по общей дорожной сети, находились на одной высоте от покрытия. В некоторых странах Европы установлена стандартная высота расположения бампера для легковых автомобилей 330+18 мм. В США стандартизован другой размер: линия контакта при наличии в кузове двух человек (одного на заднем сиденье, другого — на переднем) массой по 70 кг каждый должна располагаться на высоте 432 ± 25 мм от поверхности дороги. Однако во многих странах еще не нормируются ни высота бампера, ни расстояние от его нижней кромки до покрытия. В результате даже у автомобилей одного класса колебания в расположении бамперов и их размерах могут быть значительными. В случае столкновения грузового и легкового автомобилей совпадение бамперов почти полностью исключено. Грузовые автомобили не снабжены задним бампером, что при попутных столкновениях часто приводит к полному разрушению кузова легкового автомобиля, двигавшегося позади. Нет бамперов также у тракторов и других сельскохозяйственных и дорожно-строительных машин и механизмов.

По зарубежным рекомендациям задний бампер следует устанавливать на всех грузовых автомобилях, у которых нижний конец кузова находится на высоте не менее 0,7 м над дорогой или задний свес составляет 1 м. Оптимальная высота установки бампера 0,38— 0,51 м. Длина бампера должна быть несколько меньше габаритной ширины автомобиля, но не короче чем на 0,1 м с каждой стороны. Исследования показали, что современный бампер легкового автомобиля может предохранить фары и облицовку радиатора при наезде на неподвижное препятствие со скоростью не более 1 м/с. Предложено много конструкций безопасных бамперов. Вначале бампер обтягивали толстым слоем пористой резины или упругого пластика, однако это не привело к желаемым результатам. Было установлено, что бампер при слабых толчках должен защищать от повреждения дорогие элементы кузова, а при сильных ударах деформироваться вместе с передней частью автомобиля.

Согласно американскому стандарту при встречном столкновении соскоростью 2,2 м/с и боковом столкновении со скоростью 1,4 м/с автомобили практически не должны иметь повреждений, а удар должен быть поглощен на пути 5—8 см.

Безопасные бамперы содержат энергопоглощающий элемент, в котором энергия удара преобразуется в работу деформации или тепловую энергию. По типу упругого элемента бамперы могут быть механические, гидравлические, пневматические и комбинированные.

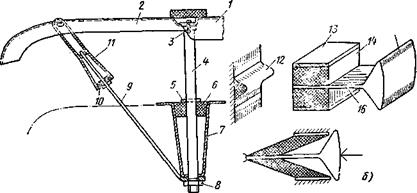

На рис. 83, а показан бампер с механическим амортизирующим элементом, работающим на сжатие. Бампер состоит из средней балки / и двух боковых крыльев 2, соединенных шарниром 3. Энерго-

|

| 15 |

| а) |

Рис. 83. Безопасные бамперы с упругими амортизирующими элементами:

а — схема бампера с элементами, работающими на сжатие; б — схема бампера с эле* м.ептами, работающими на сдвиг; I — балка; 2 — боковое крыло; 3 — шарнир; 4 — стержень; 5 — буртик; 5—конический блок; 7 — энергопоглощающий конус; 8 — гайка; 9 — тяга; 10 — упругий элемент; // — конус; 12 — буфер; 13 — обойма; 14 — резиновый элемент; 15 — поперечный брус бампера; 16— пластина

поглощающий элемент выполнен в виде конуса 7, жестко соединенного с кузовом автомобиля. Внутри конуса проходит стержень 4 с коническим блоком 6 из упругой пластмассы, упирающимся в буртик 5. К стержню 4 гайкой 8 прикреплена тяга 9 вспомогательного элемента, состоящего из конуса // и упругого элемента 10. Верхняя часть конуса соединена с боковым крылом 2. При ударе эластичный блок 6 и элемент 10 вдвигаются внутрь конусов и, сжимаясь, поглощают энергию удара.

На некоторых американских автомобилях бамперы имеют резиновые блоки, растягивающиеся в процессе удара и поглощающие до 70% энергии (при скорости 2,2 м/с). При этом на каждый амортизатор действует усилие около 60 кН. В конце удара между бампером и кузовом автомобиля остается зазор, равный примерно 13 мм.

В механических амортизаторах упругий элемент может работать на сдвиг (рис. 83, б). Поперечный брус /5бампера соединен со стальной пластиной 16, привулканизированной к резиновому элементу 14. Наружная часть элемента закреплена в обойме 13. При ударе пластина перемещается назад до тех пор, пока не упрется в упругий уфер 12 на кузове автомобиля.'0 Резина элемента при этом деформируется, как показано в нижней части рис. 83, б.

Примерные размеры элемента, работающего на сдвиг, можно определить следующим образом.

Из условий равенства кинетической энергии автомобиля и работы деформации резины можно написать

Mv2=WpGpe2

где М и v — масса и скорость автомобиля; Wp — объем резины в упругих элементах; Gp — модуль сдвига резины; е — относительная деформация резины при сдвиге, равная для натурального каучука 2,5, для специальных сортов резины 3,5 — 4. Высота резинового элемента

h=D/e

где D — абсолютная деформация резины, равная перемещению автомобиля при остановке.

Площадь горизонтального сечения резинового элемента равна W/h. Обычно применяют несколько блоков (рис. 83, б), имеющих квадратную форму со стороной квадрата hh, где h= 1-4-2 Тогда W/h = 2nh2h2, где п — число энергопоглощающих элементов. Отсюда число элементов

n=W/(2h3h2)=2mv2e/(2Gph2D3)

Элементы, работающие на сдвиг, удобны тем, что их жесткость не зависит от направления перемещения бампера при ударе. Наиболее приемлемым оказался для них материал, синтезированный на основе этиленпропиленовых соединений.

Предложены также конструкции бамперов, в которых металлический корпус, воспринимая удар, надвигается на стальные ножи, укрепленные на кузове. Верхний слой металла бампера срезается ножами, и работа, затрачиваемая на образование стружки, поглощает кинетическую энергию.

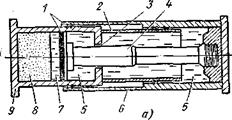

В пневматических и гидравлических амортизирующих элементах энергия удара поглощается при сжатии газа или перетекании жидкости через дросселирующие отверстия. Схема бампера с гидропневматическим амортизатором показана на рис. 84, а. На кузове автомобиля установлен цилиндр 6 с гильзой 2, соединенной с корпусом 9. Поршень 7 закреплен на штоке 4 с конической передней частью. Между корпусом 9 и штоком 4 имеется кольцевое дросселирующее отверстие 3. Задний конец штока жестко укреплен на кузове автомобиля. Полости 5 корпуса бампера и цилиндра заполнены вязкой жидкостью (глицерином, минеральным или силиконовым маслом), а полость 8 — инертным газом, например азотом. Утечки предотвращаются уплотнениями /. При ударе корпус 9 перемещается назад, и поршень 7 сжимает газ. Одновременно гильза 2 вдвигается в цилиндр 6, вытесняя жидкость через дросселирующее отверстие в полость, расположенную за поршнем. Благодаря конической форме штока расход жидкости через отверстие 3 уменьшается при перемещении корпуса 9, скорость поршня снижается в каждую еекунду на одну и ту же величину, и автомобиль движется с постоянным замедлением. Процесс замедления автомобиля при этом эквивалентен процессу замедления при постоянной силе сопротивления гидравлического элемента

P=Mv02/(2Sn)

где v0 — начальная скорость удара; 5 — перемещение автомобиля во время удара; п — число гидравлических элементов.

|

Рис. 84. Безопасный бампер с гидропневматическим амортизирующим элементом:

а—схема бампера; б — характеристика бампера; / — уплотнение; 2 — гильза; 3 — дросселирующее отверстие; 4 — шток; 5 — полость корпуса бампера; 6 — цилиндр; 7 — поршень; 8 — полость; 9 — корпус бампера

Характеристика бампера — зависимость между деформацией и замедлением — имеет форму, близкую к прямоугольнику (штриховая линия на рис. 84, б). Количество энергии, поглощаемой бампером при такой форме характеристики, максимально. Для автомобиля массой 2040 кг при v0 = 22,4 м/с и п == 2 удалось получить перемещение в процессе удара, равное всего 0,76 м, при этом 0,3 м — ход поршня, а 0,46 м — деформация рамы. Сила, действующая на бампер, составила 80,3 кН, а среднее замедление 33,4 g, что значительно ниже предельных значений. При давлении около 4 МПа диаметр поршня равен 11 см, что вполне приемлемо по конструктивным соображениям. После удара инертный газ в полости 8 увеличивается в объеме и корпус возвращается в исходное положение. Иногда вместо газа используют спиральную или тарельчатую пружину, однако они недостаточно долговечны.

У некоторых моделей автомобилей гидравлические элементы безопасного бампера автоматически выдвигаются вперед на 30—40 см при достижении скорости движения 10—15 м/с. Это обеспечивает нужный зазор между бампером и кузовом при ударе, позволяя вместе с тем сохранить небольшую габаритную длину автомобиля на стоянках.

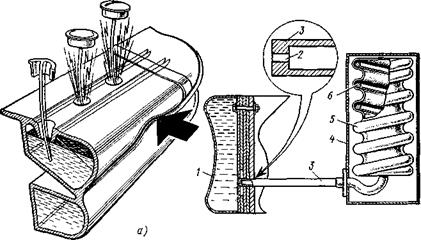

Применяются также гидропневматические бамперы из легко деформируемого упругого синтетического материала, например поливинилхлорида. В этом случае бампер представляет собой оболочку толщиной около 6 мм, внутренняя полость которой объемом 10— 20 л заполнена водой (рис. 85, а). Во время столкновения автомобилей сначала деформируется корпус бампера и сжимается воздух, находящийся над водой. Затем под действием давления воздуха и воды выталкиваются пробки, закрывающие небольшие (диаметром 24—40 мм) отверстия в верхней части оболочки, и вода выбрасывается из отверстий. При ударе такого бампера автомобиля, движуще-

6)

Рис. 85. Безопасные бамперы из синтетических материалов:

а—бампер с выбиваемыми заглушками; б — бампер с растягивающимся сильфоном- I — упругая оболочка; 2 — суживающаяся часть трубки; 3 —трубка; 4 — корпус; 5 — сильфон; 6 — пружина

гося со скоростью до 14 м/с о стоящий автомобиль, оба автомобиля получают лишь незначительные повреждения, а при скорости менее 8 м/с не остается никаких следов столкновения. Зимой бампер заполняют антифризом.

Другой вариант гидропневматического бампера показан на рис. 85, б. В этом бампере нет отверстий в упругой оболочке /, внутренняя полость которой сообщается трубкой 3 с сильфоном 5 из синтетической ткани, находящимся в отдельном корпусе 4. Пружина 6 внутри сильфона удерживает его в сжатом состоянии. При ударе жидкость из внутренней полости через трубку 3 выбрасывается внутрь сильфона, увеличивая его объем (на рисунке сильфон показан в разжатом состоянии) и преодолевая сопротивление пружины. Трубка 3 имеет суживающуюся часть 2, которая увеличивает сопротивление перетеканию жидкости. Энергия удара гасится вследствие перетекания жидкости через небольшое отверстие (диаметром 19— 40 мм) и преодоления силы пружины сильфона.

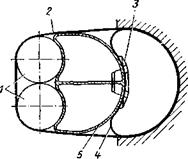

В ФРГ разработан безопасный пневматический бампер (рис. 86), состоящий из двух рукавов /, уложенных параллельно в выемки

|

Рис. 86. Безопасный бампер с пневматическим амортизирующим элементом: 1 – рукава, 2 – защитная оболочка, 3 – клапан, 4 – опорный рукав, 5 - каркас

каркаса 5 из алюминиевого сплава. Опорный рукав 4 лежит в выемке кузова и сообщается с внутренней полостью каркаса через клапан 3. Все элементы бампера закрыты защитной оболочкой 2. При наездах и столкновениях усилие через рукава / и каркас передается на опорный рукав 4. Давление в рукаве 4 повышается, и воздух через клапан 3 с малым проходным сечением поступает в полость каркаса.

Применение бамперов, поглощающих энергию удара, требует изменения конструкции многих элементов кузова. Для размещения амортизаторов необходимо усиливать рамы и нижние части несущих кузовов и изменять их конфигурацию. Вследствие увеличения массы бампера приходится устанавливать более жесткие и прочные рессоры. На многих моделях автомобилей изменены колеса, шины, рулевые механизмы, детали подвески. У некоторых американских автомобилей при установке новых бамперов собственная масса автомобиля увеличилась на 24—59 кг.

Большое количество наездов транспортных средств на пешеходов и большая тяжесть последствий этого вида ДТП привели к изменениям внешнего оформления автомобилей. В последние годы скруглены острые углы облицовки радиатора, устранены выступавшие предметы (в том числе декоративные детали). Прекращена установка фигурных фирменных эмблем на передней части капота, например оленя на автомобилях ГАЗ или собаки на автомобилях Линкольн. Бамперы легковых автомобилей делают без клыков, а у бамперов грузовых убраны буксирные крюки.

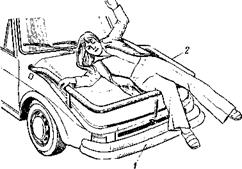

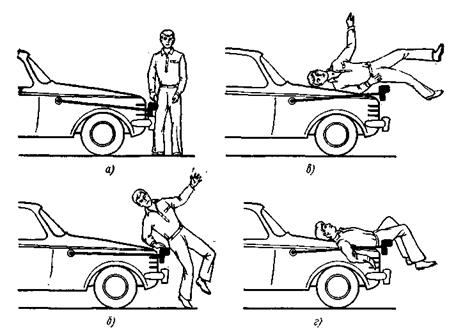

Во время наезда автобуса или грузового автомобиля пешеход отбрасывается в сторону. При наезде же легкового автомобиля пешеход сначала падает на капот и некоторое время движется вместе с автомобилем, после чего падает на дорогу. Смертельный исход в обоих случаях наступает при скорости

|

автомобиля около 11м/с.

Рис. 87. Автоматическая защитная рамка: 1 – бампер, 2 - рамка

Рис. 88. Схема работы защитной рамки

Для уменьшения травматизма предложены защитные приспособления, удерживающие пешехода после удара и предохраняющие его от падения на дорогу. При срабатывании такого приспособления в первой стадии наезда (через 0,2—0,3 с) пешеход забрасывается накапот автомобиля. После начала торможения автомобиля пешеход, продолжая двигаться е приобретенной скоростью, сползает вперед

Рис. 89. Схема привода защитной рамки: 1 – цилиндр, 2 – шток, 3 – защелка, 4 – рамка, 5 – облицовка рамки, 6 –шарнирная опора, 7 – крышка капота

по капоту и падает вниз. Защитная сетка начинает автоматически выдвигаться примерно спустя 0,2 с после удара. Через 1 с выдвижение ее полностью заканчивается, и сетка принимает падающего человека.

На рис. 87 и 88 показана защитная рамка, устанавливаемая на некоторых английских автомобилях. При ударе бампера /, изготовленного из эластичной резины, срабатывает датчик и из углубления по периметру капота поднимается рамка 2, подхватывающая пешехода и удерживающая его в этом положении. Рамка во время испытаний удерживала манекен при скоростях автомобиля до 7 м/с.

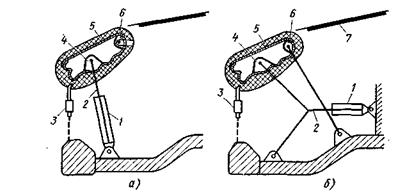

Защитная рамка приводится в действие гидравлическим цилиндром /, расположенным вертикально (рис. 89, а) или горизонтально (рис. 89, б). Последняя конструкция более громоздка, поэтому ее рекомендуют применять в автомобилях с задним расположением двигателя. После удара и срабатывания датчика шток 2 цилиндра выдвигается и непосредственно (рис. 89, а) или через систему рычагов (рис. 89, б) давит на переднюю часть рамки 4 с облицовкой 5 из мягкого пластика. Рамка освобождается от защелки 3 и, поворачиваясь относительно шарнирной опоры 6, поднимается, подхватывая пешехода и удерживая его на крышке 7 капота.

Отработка отдельных элементов автомобиля, повышающих его пассивную безопасность, ведется во многих странах мира. Внедрение наиболее удачных конструктивных решений в продукцию массового производства способствует дальнейшему снижению аварийности на автомобильном транспорте и созданию прототипов безопасных специальных автомобилей.

Дата добавления: 2019-09-30; просмотров: 690;