КАУЧУКИ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ БУТАДИЕН-НИТРИЛЬНЫЕ КАУЧУКИ

Бутадиен-нитрильный каучук (БНК) является продуктом сополи-меризации бутадиена н нитрила акриловой кислоты. Полимеризация проводится в водной эмульсии. Меняя соотношения компонентов, можно существенно изменять свойства получаемых полимеров, Полимеризация может осуществляться как при высоких, так и при низких температурах.

Особенностью производства бутадиен-ннтрильных каучуков является необходимость возможно более полного удаления при коагуляции эмульгаторов, применявшихся при полимеризации.

В товарных каучуках, кроме полимера, допускается небольшое содержание минеральных веществ, определяемых в виде золы (не более 1 % вместе с опудривающими веществами) и летучих (не более 1%). Каучуки при получении заправляются окрашивающими (2—3% фенил-р-нафтиламнн) или неокрашивающими (1,2—2,0% алкилзамещенные бнсфенолы) противостарителямн.

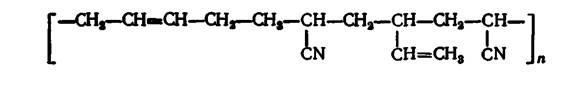

Макромолекула сополимера построена из статистически чередующихся звеньев бутадиена и нитрила акриловой кислоты (НАК):

Звенья бутадиена, присоединенные в положении 1,4, имеют преимущественно r/шкс-конфигурацию; содержание звеньев бутадиена, присоединенных в положении 1,2, не превышает 10% н уменьшается с увеличением содержания присоединенного НАК.

Среднемассовая ММ бутадиен-нитрильных каучуков составляет 100—300 тыс. при широком ММР. Эти каучуки аморфны и не кристаллизуются ин при хранении, нн при растяжении.

В СССР выпускают полимеры с низким (17—20%), средним (27—30%), высоким (36—40%) и очень высоким (50%) содержанием НАК, которые соответственно обозначают: СКН-18, СКН-26, СКН-40, СКН-50. К обозначению каучука, заправленного неокра-шивающим противостарителем, добавляется буква Н, например СКН-18Н.

Физические свойства. Физические свойства БНК существенно зависят от содержания НАК:

| СКН-18 | СКН-26 | СКН-40 | |

| Плотность, кг/ма .... | |||

| Температура стеклования, °С . | —бб | —42 | —32 |

| Диэлектрическая проницаемость | 6.4 | 10,2 | 12,0 |

| Удельное объемное электрическое сопротивление, Ом-м | 6,5-10» | 3-10» | 1.10? |

| Тангенс угла диэлектрических потерь | 0.206 | •,310 | 0,315 |

| Параметр растворимости, (МДж/м3)1/2 . | 19,4 | »,2 |

Бутадиен-нитрильные каучуки хорошо растворяются в кетонах, ароматических и хлорированных углеводородах, сложных эфирах и очень плохо — в алифатических углеводородах и спиртах.

С увеличением содержания в полимере связанного НАК существенно увеличивается межмолекулярное взаимодействие между цепями полимера и плотность, повышается температура стеклования, снижаются диэлектрические свойства, уменьшается растворимость в ароматических растворителях н увеличивается стойкость к набуханию .в алифатических углеводородах.

Технологические свойства. В зависимости от условий регулирования процесса полимеризации БНК выпускают с различными пластоэластическими свойствами: очень жесткие (твердые) — с жесткостью по Дефо 21,5—27,5 Н или вязкостью по Муни выше 120 усл..ед.; жесткие — с жесткостью по Дефо 17,5—21,5 Н или вязкостью по Муни 90—120 усл. ед.; мягкие — с жесткостью по Дефо 7,5—11,5 Н или вязкостью по Муни 50—70 усл. ед. В соответствии с этим к обозначению каучука добавляют букву Т — для очень жестких каучуков или М — для мягких. Для каучуков, получаемых в присутствии алкнлсульфонатов в качестве эмульгаторов, к обозначению каучука добавляется буква С. Например, СКН-18МС обозначает, что каучук содержит около 18% связанного НАК, мягкий (за счет пониженной молекулярной массы), получен в присутствии биологически разлагаемого алкилсульфонатного эмульгатора.

Переработка БНК затруднена из-за высокой жесткости, обусловленной большим межмолекулярным взаимодействием. Обрабатываемость каучуков различных марок зависит от их исходной вязкости, а также от содержания нитрильных групп. Для всех каучуков жестких типов необходима предварительная пластикация, причем наиболее эффективна механическая пластикация на вальцах при температурах 30—40 °С.

По скорости пластикации БНК могут быть расположены в следующий ряд: СКН-40>СКН-26>СКН-18. Термоокислительная деструкция БНК малоэффективна и не находит практического применения. Существенные трудности возникают при изготовлении резиновых смесей на основе БНК в резиносмесителях, так как при этом вследствие повышенного теплообразования развиваются высокие температуры, которые приводят к повышению жесткости смесей из-за подвулканнзации или термоструктурирования каучуков.

Обычно применяются многостадийные режимы смешения с охлаждением и вылежкой маточных смесей между стадиями.

Резиновые смеси на основе БНК обладают незначительной конфекционной клейкостью. Формование смесей затруднено вследствие высокой жесткости и большого эластического восстановления.

Каучуки, полученные низкотемпературной полимеризацией, имеют лучшие технологические свойства по сравнению с каучука-ми «горячей» полимеризации.

Вулканизация. Бутадиен-нитрильные каучуки могут вулканизоваться серой в присутствии ускорителей серной вулканизации, а также тиурамом, органическими перекисями, алкилфенолформальдегидными смолами, хлорорганическими соединениями. Вулканизацию проводят прн температурах 140—190 °С. При вулканизации наблюдается большое плато вулканизации. С повышением содержания связанного НАК скорость' вулканизации увеличивается.

Так как БНК не кристаллизуются при деформации, ненапол-ненные резины на их основе характеризуются низкими прочностными показателями и практического значения не имеют.

Качество каучуков оценивают по свойствам вулканизатов стандартных резиновых смесей следующего состава:

Содержание, масс ч.

СКН-18......... 100,0 —

СКН-26, СКН-40...... — 100,0

Сера......... 2,0 1,5

Оксид циика....... 5,0 5,0

Меркаптобеизтиазол..... 1,5 0,8

Технический углерод марки ДГ-100 50,0 45,0

Стеариновая кислота ..... 1,5 1,5

Каучук с ингредиентами смешивают на лабораторных вальцах при температуре валков 30—40 °С. Общая продолжительность смешения 41 мин, из них в течение 15 мин проводят пластикацию каучука. Продолжительность вулканизации резиновых смесей, приготовленных по стандартному рецепту при 142±1 °С, составляет 50—60 мин. Полученные вулканизаты должны

иметь следующие характеристики:

СКН-18 СКН-26 СКН-40

(СКН-18М) (СКН-40М)

Прочность при растяжении, МПа, ие менее.... ...25 (23) 28 30 (29)

Относительное удлинение, %, ие менее....... .500 625 550

Набухание в смеси бензин — бензол (3:1) в течение 24 ч, % 60—70 30—38 14—20

Предел прочности ненаполиенных вулканизатов стандартных смесей не превышает 5—6 МПа.

Свойства вулканизатов. Основные свойства резни на основе БНК зависят от содержания в них связанного НАК. С увеличе-

нием содержания повышаются прочностные свойства, твердость, износостойкость, стойкость к набуханию в алифатических углеводородах и стойкость к тепловому старению. В то же время существенно снижаются эластичность и морозостойкость, повышается теплообразование при многократных деформациях. Некоторые свойства резин на основе БНК, приготовленных по стандартной рецептуре, представлены ниже:

| CKH-I8 | СКН-26 | СКН-40 | |

| Сопротивление раздору, кН/м . . . . | 46—65 | 65—85 | 72—85 |

| Твердость по ТМ-2...... | . 69—72 | 75—78 | 72—76 |

| Эластичность по отскоку, % . . . | . 40—45 | 30—35 | 25—20 |

| Истираемость, м'ДДж (мм8/кДж) . | . 82—90 Ц | ? 55-68 | 41-55 |

| Температура хрупкости, °С . . . . | .—58-ь —60 | —48-г —50 | —23-!- —25 |

| Коэффициент теплостойкости при 100°С | |||

| по прочности при растяжении . | . 0,3—0,4 | 0,3-0,4 | 0,3-0,4 |

| по относительному удлинению . | . 0,5—0,6 | 0,5—0,6 | 0,55-0,65 |

| Набухание в беизние в течение 24, % . | . 22—24 | 7—8 | 0,5—1,0 |

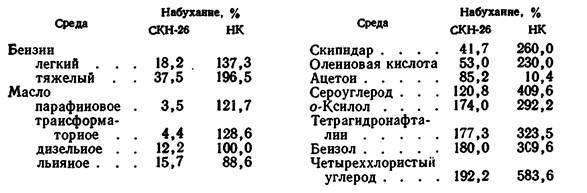

Резины на основе БНК отличаются высокой стойкостью к набуханию в алифатических углеводородах, жирах и растительных маслах, но сильно набухают в полярных, ароматических и хлорсо-держащих органических соединениях.

Результаты набухания вулканизатов БНК и НК в различных растворителях и маслах в течение 8 недель при 20 °С представлены ниже:

Одним из существенных преимуществ резин на основе БНК по сравнению с резинами на основе НК. СКИ-3, СКС-30 является их более высокая стойкость к тепловому старению, что объясняется образованием при окислении промежуточных продуктов, являющихся ингибиторами окисления.

Резины на основе БНК имеют хорошую адгезию к латунированному металлу и приближаются в этом отношении к резинам из НК. Прочность крепления их к алюминию и его сплавам, стали, чугуну, латуни, бронзе, цинку, магнию выше прочности самого вул-канизата.

БНК можно применять в комбинации с натуральным, изопре-новым, бутадиеновыми и бутадиен-стирольными каучуками, которые вводятся для улучшения технологических свойств смесей и повышения морозостойкости вулканнзатов. Совмещение их с этилен-пропиленовыми и хлоропреновыми каучуками улучшает озоностой-кость и стойкость к тепловому старению, а совмещение с тиокола-ми, поливинилхлорндом, фторкаучуками и фенолформальдегидны-ми смолами улучшает масло- и бензостойкость, озоностойкость и некоторые другие свойства.

Применение. Благодаря высокой стойкости к действию масел и других агрессивных агентов БНК нашли широкое применение для изготовления различных маслобензостойких резиновых технических изделий — прокладок, рукавов, сальников, бензотары и др.

Каучуки используются для производства изоляционных и электропроводящих резин, каблуков и подошв обуви, клеев и эбонитов, покрытий, стойких в агрессивных средах. Каучуки с нетоксичным, неокрашивающим стабилизатором употребляются для изготовления маслостойких резиновых деталей доильных аппаратов.

КАРБОКСИЛАТНЫЕ КАУЧУКИ •

Введение в молекулу каучука даже небольших количеств карбоксильных групп фактически не изменяет состав и структуру молекулярной цепи, но оказывает большое влияние на комплекс его свойств.

Карбоксилсодержащие (карбоксилатные) бутадиеновые, изо-преновые, бутадиен-стирольные, бутадиен-нитрнльные каучуки получают методом эмульсионной сополимеризации соответствующих мономеров с непредельными карбоновыми кислотами — акриловой, итаконовой и, главным образом, метакриловой кислотой (МАК) при температуре полимеризации 5—60 °С.

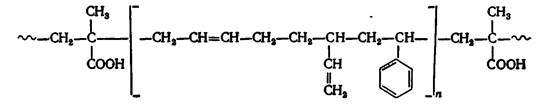

Наибольшее значение в практике приобрели каучуки, содержащие 1—2% МАК. В таких сополимерах со статистическим распределением звеньев с карбоксильными группами одна карбоксильная группа приходится на 200—300 атомов углерода в главной цепи. Строение карбоксилатного, например, бутадиён-стирольного, каучука может быть изображено формулой:

Для обозначения карбоксилатного каучука к марке основного каучука добавляют индекс, показывающий содержание МАК. Например, СКД-1 обозначает эмульсионный бутадиеновый каучук с содержанием МАК около 1%; СКС-30-5 — карбоксилатный бу» тадиен-стирольный каучук с содержанием МАК около 5%.

Карбоксилатные каучуки аморфны и не кристаллизуются при растяжении. Они выпускаются с различной средней ММ и, соответственно, вязкостью полимера. На стадии выделения из латекса в карбоксилатные каучуки вводят противостарители. Карбоксильные группы каучуков способны к химическому взаимодействию с оксидами и гидроксидами металлов, аминами, спиртами, фенолами и другими соединениями.

При механической обработке, смешении и формовании карбоксилатные каучуки подобны аналогичным исходным каучукам, однако при переработке они характеризуются большей механической и термоокислительной устойчивостью молекулярных цепей.

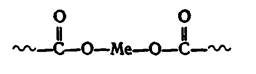

Отличительной особенностью карбоксилатных каучуков является их способность к вулканизации оксидами и гидроксидами поливалентных металлов. При взаимодействии карбоксильных групп с ZnO, MgO, Са(ОН)г и другими образуются средние соли. Ионные солевые связи между карбоксильными группами н ионами металлов образуют поперечные мостики:

Эта реакция протекает очень быстро, особенно в присутствии влаги, и поэтому карбоксилатные каучуки обладают повышенной склонностью к подвулканизации. Стойкость к подвулканизации можно повысить добавкой в резиновые смеси органических кислот (бензойной, фталевой и др.) и ангидридов, а также веществ, связывающих влагу. Рекомендуется изготовление резиновых смесей в две стадии с обработкой маточной смеси при высокой температуре.

Ненаполненные вулканизаты карбоксилатных каучуков, полученные при их вулканизации оксидами двухвалентных металлов (так называемая «солевая» вулканизация), обладают высокими прочностными и эластическими свойствами при нормальных температурах. Это объясняется легкой перегруппировкой ионных солевых связей на поверхности частиц оксидов металлов, в результате чего происходит перераспределение напряжений между цепями полимера. Последние при деформации способны образовывать высокоориентированную фазу, наличие которой подтверждается рентгенографическими исследованиями.

Ниже приведены механические свойства ненаполненных вулка-низатов* карбоксилатных каучуков:

| СКД-З (3% МАК) | СКС-30-1.5 (1.5% МАК) | скн-ав-з (3% МАК) | |

| Прочность при растяжении, МПа | 28—33 | 30-40 | 40—50 |

| Напряжение при удлинении 300%, МПа ........ | 3-4,5 | 5—7 | |

| Относительное удлинение, % . | 700—800 | ||

| Остаточное удлинение, % . . . | 10—20 | ||

| Эластичность по отскоку, % . |

* Вулканизующий агент —MgO.

При повышении температуры (выше 120 °С) связи ионизированных карбоксильных групп с поверхностью частиц оксида ослабляются и прочность вулканизата резко уменьшается. Такие солевые вулканизаты склонны к течению при высоких температурах под действием сдвиговых напряжений и могут рассматриваться как ионные термоэластопласты. Их можно формовать при высоких (около 180 °С) температурах. Вследствие восстановления вулкани-зационной сетки после охлаждения изделия из этих материалов обладают ценным комплексом свойств, характерным для резин из карбоксилатных каучуков.

Для получения вулканизатов с высокими механическими свойствами и повышенной теплостойкостью обычно сочетают солевую и серную вулканизации. Введение в резиновые смеси активного технического углерода повышает сопротивление раздиру н износостойкость вулканизатов карбоксилатных каучуков.

Рецептуры стандартных резиновых смесей (в масс, ч.) на основе карбоксилатных каучуков представлены ниже:

| Смесн | ||

| («наполненная | наполненная | |

| Каучук | ||

| Тетраметилтиурамдисульфид | 2,0 | 3,0 |

| Оксид магния | 10,0 | 3,0 |

| Оксид цинка | 1.0 | 1.0 |

| Рубракс | 5,0 | 5,0 |

| Стеариновая кислота .... | 2,0 | 2,0 |

| Технический углерод ДГ-100 . | — | 30,0 |

Продолжительность смешения на лабораторных вальцах наполненной смеси 35 мин. Оксиды цинка и магния вводят в конце процесса смешения. Продолжительность вулканизации 80—100 мин при 143 °С. Благодаря наличию солевых вулканизационных связей ненаполненные вулканизаты имеют более высокую прочность, а наполненные — повышенные твердость, сопротивление разднру, износостойкость н динамическую выносливость по сравнению с резинами на основе каучуков, не.содержащнх карбоксильных групп.

Особенностью резин из карбоксилатных каучуков является повышенная стойкость к тепловому старению, очень высокое сопротивление разрастанию трещин (больше 300 тыс. циклов) и высокая адгезия к металлам и текстильным материалам.

Склонность к подвулканизацин является существенным препятствием к широкому применению карбоксилатных каучуков в резиновой промышленности. Однако они используются в виде латек-сов в качестве основы пропиточных составов для повышения прочности связи резины, с тканями на основе синтетических и искусственных волокон, для получения нетканых материалов и высокопрочных изделий из латексов. В виде растворов карбоксилатные каучуки применяются в составе клеев.

Сополимеры, содержащие вместо карбоксильных групп сложно-эфирные, обладают достоинствами, присущими карбоксилатным каучукам, но не имеют присущего последним недостатка — повышенной склонности к подвулканизации.

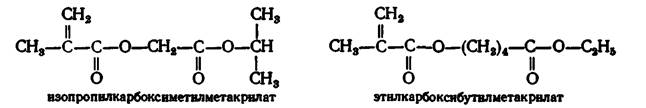

Наилучший комплекс свойств имеют сополимеры, в которых метакриловая кислота заменена на нзопропилкарбоксиметилмет-акрилат или этилкарбоксибутилметакрилат

Для каучуков со сложноэфирнымн группами приняты обозначения, характеризующие их состав. Например, каучук БНЭФ-26-4И— сополимер бутадиена с 26% НАК н 4% изопропилкарбоксиметил-метакрилата, каучук БСЭФ-30-5Э — сополимер бутадиена с 30% стирола и 5% этилкарбоксибутилметакрилата.

Образование солевых связей в сложноэфирных каучуках происходит в результате гидролиза сложноэфирных групп при температуре 160—170 °С в присутствии солей и гидроксидов щелочноземельных металлов (как правило, Са(ОН)г) и дигидрата сернокислого кальция. Лучшим комплексом свойств обладают вулкани-заты, сочетающие солевые и ковалентные серные связи.

Дата добавления: 2021-02-19; просмотров: 1130;