ЭТИЛЕНПРОПИЛЕНОВЫЕ КАУЧУК И

Этиленпропиленовые каучуки — сополимеры этилена с пропиленом— получаются растворной полимеризацией в присутствии комплексных катализаторов, состоящих из алкилпроизводных алюминия и галогенпроизводных ванадия. Полимеризация может проводиться в алифатических растворителях или в среде жидкого пропилена.

При содержании в цепи полимера свыше 15% пропилена сополимеры этилена и пропилена проявляют достаточно высокие эластические свойства вследствие затруднения кристаллизации, которая наблюдается при получении полимеров на основе этилена. При содержании в цепи полимера 30—50% (мол.) пропилена полимер становится полностью аморфным и обладает наиболее высокой эластичностью.

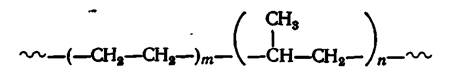

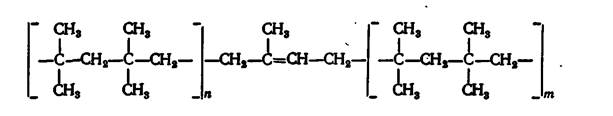

В сополимерах не наблюдается регулярного чередования звеньев этилена и пропилена. Молекулярные цепи состоят из чередующихся коротких блоков (по 8—12 мономерных звеньев) этилена и пропилена:

Образование больших блоков из этиленовых групп может вызвать частичную кристаллизацию, отрицательно влияющую на эластические свойства резин на основе этих полимеров. Образование больших блоков из пропилеиовых групп ухудшает механические и эластические свойства вулканизатов. Двойные сополимеры этилена и пропилена полностью насыщены и не вулканизуются обычными серными вулканизующими системами.

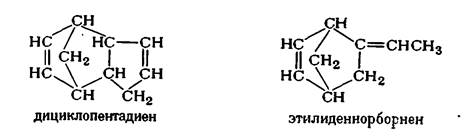

Для получения полимеров, способных вулканизоваться серой, этилеи и пропилен сополимеризуют с диеновым мономером, получая тройные этиленпропиленовые каучуки. В качестве третьих мономеров используют несопряженные линейные и циклические диены, из которых наибольшее применение нашли дициклопентадиен, этилиденнорборнен, гексадиен-1,4, цикловктадиен-1,5:

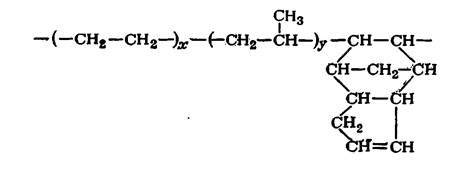

В процессе полимеризации несопряженные диены, как правило, расходуют одну двойную связь, при этом образуются полимеры с полностью насыщенной основной цепью и непредельностью в боковых цепях:

Для получения тройного этиленпропиленового каучука используются те же системы полимеризации, что и для двойного сополимера. В СНГ двойные этиленпропиленовые каучуки получили название СКЭП, а тройные — СКЭПТ.

Содержание третьего мономера в полимере составляет 0,3—2% (мол.). С увеличением содержания непредельности в полимере возрастает скорость вулканизации и прочность вулканизатов. Для обеспечения возможности получения оптимальной вулканизаци-онной структуры при серной вулканизации важно получать полимеры с равномерным распределением третьего мономера в цепи, что существенно зависит от его природы. Наибольшую скорость вулканизации и получение вулканизатов с наилучшим комплексом свойств обеспечивает применение этилиденнорборнена, стоимость которого, однако, довольно высока, что отражается на экономических показателях каучука. Экономически выгоден, а потому широко применяется дициклопентадиеи. Однако тройные сополимеры с ним характеризуются медленной серной вулканизацией. Выпускаются полимеры, различающиеся по средней молекулярной массе и соответственно вязкости.

В СНГ выпускают СКЭП и СКЭПТ с вязкостью по Муни при 100°С от 30 до 80 усл. ед. (соответственно обозначающиеся СКЭП-30, СКЭП-40, СКЭПТ-30, СКЭПТ-50, СКЭПТ-80 и т. д.). Каучуки с этилиденнорборненом в качестве третьего мономера имеют обозначение СКЭПТ-Э-40, СКЗПТ-Э-50 и т. д.

Средняя М этиленпропиленовых каучуков 80—250 тыс. В состав технического каучука входят остатки катализаторов (максимальное содержание золы 0,5%, в том числе ванадия не более 0,01%, меди —0,0004%, железа— 0,01%), а также опециально введенные противостарители. Содержание противостарителей в предельных каучуках около 0,2%, а в непредельных 0,3—0,5%-В лолимерах могут содержаться некоторые вещества, облегчающие технологические процессы полимеризации и выделения (антиагло-мераторы — соли жирных кислот), экстрагируемые спиртотолуоль-ной смесью.

Могут выпускаться маслонаполненные этиленпропиленовые каучуки с содержанием масла до 50 масс. ч. на 100 масс. ч. каучука.

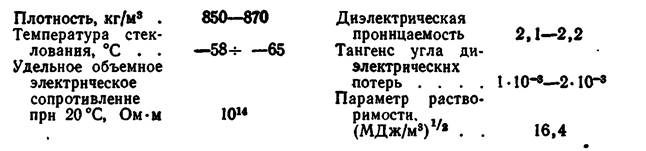

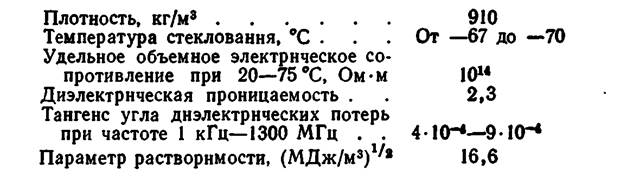

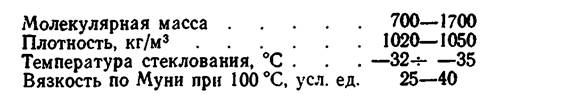

Физические свойства. Физические свойства этиленпропиленовых каучуков зависят от соотношения в полимере этилена и пропилена н практически не зависят от наличия третьего мономера. Выпускаемые промышленные каучуки содержат 30—40% пропилена и являются полностью аморфными полимерами, не кристаллизующимися ни при хранении, ни при деформации. Некоторые физические свойства этиленпропиленовых каучуков приведены ниже:

Каучуки хорошо растворимы в ароматических и алифатических углеводородах, а также в хлороформе и четыреххлористом углероде.

Технологические свойства. Большое влияние на обрабатываемость этиленпропиленовых каучуков оказывают их пластоэластиче-ские свойства, которые зависят от средней М и ММР. Эти каучуки устойчивы при механической и термоокислительной пластикации. Полимеры с вязкостью по Мунн 30—70 усл. ед. вполне удовлетворительно смешиваются с ингредиентами на обычном смесительном оборудовании. При вязкости полимера по Муии больше 80 усл. ед.

наблюдаются трудности при изготовлении смесей на вальцах. Резиновые смеси обладают хорошей формуемостью. Вследствие вы-сокой термопластичности каучука формованные заготовки хорошо сохраняют форму.

Непредельные каучуки по сравнению с предельными характеризуются несколько лучшими технологическими свойствами, что объясняется их некоторой разветвленностью и наличием геля. Каучуки обладают способностью к высокому наполнению пластификаторами и техническим углеродом.

Существенным недостатком технологических свойств этилен-пропиленовых каучуков является их низкая клейкость, что затрудняет изготовление многослойных изделий. Этот недостаток лишь в незначительной степени может быть устранен технологическими способами и подбором состава рецептуры резиновых смесей.

Вулканизация. Двойные сополимеры, не имеющие двойных связей в полимере, могут образовывать пространственные трехмерные структуры в процессе радикальной перекисной вулканизации с применением в качестве вулканизующих соединений органических перекисей, как самостоятельно, так и в комбинации с 10—15% серы (считая на взятую перекись). Основными перекисями, применяемыми для вулканизации, являются перекиси бензоила, дику-мила и дитретбутилперекись. Для обеспечения высокой скорости перекисной вулканизации получают сополимеры с небольшим содержанием [0,3—0,6% (мол.)] двойных связей (каучук СКЭП-2).

Вулканизация осуществляется при 150—180 °С в течение 10— 60 мин. Тройные сополимеры СКЭПТ вулканизуются обычными методами с применением серы, ускорителей высокой активности и активаторов. Температура и продолжительность вулканизации такие же, как у СКЭП. Вид третьего мономера оказывает существенное влияние на скорость вулканизации.

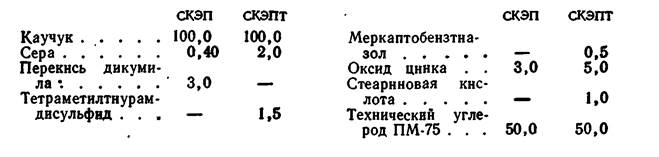

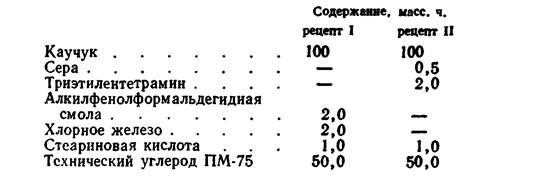

Для определения свойств вулканизатов этиленпропиленовых каучуков применяют стандартные смеси следующего состава (масс, ч.):

Смеси готовят на лабораторных вальцах при температуре валков 55—65 °С. Продолжительность смешения 25 мин для смесей на основе СКЭП и 30 мин для смесей на основе СКЭПТ.

При температуре 151 =Ы °С вулканизуют резиновые смеси на основе СКЭПТ в течение 20—30 мин л на основе СКЭП в течение 30—60 мин.

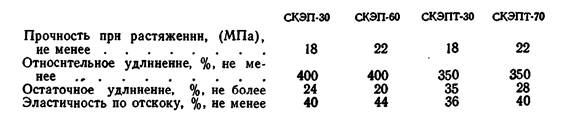

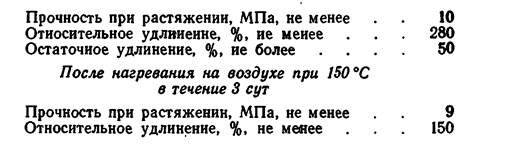

Вулканизаты стандартных смесей должны иметь следующие характеристики:

Свойства вулканизатов. Ненаполненные вулканизаты СКЭП и СКЭПТ, подобно вулканизатам большинства некристаллизую-щихся каучуков, имеют низкие механические свойства (прочность при растяжении составляет 2—3 МПа). Для лолучения технически ценных вулканизатов в резиновые смеси вводят усиливающие наполнители. Полная насыщенность основной цели определяет высокую стойкость резин на основе СКЭП и СКЭПТ к озонному и тепловому старению, а также к действию агрессивных сред (кислот и оснований) при сохранении хороших прочностных и эластических свойств. Повышенная стойкость к набуханию в воде и отличные диэлектрические свойства представляют несомненный интерес для использования резин в кабельной и электротехнической промыш-ленностях. Резины на основе СКЭП имеют несколько более высокую стойкость к тепловому старению и накоплению остаточной деформации при сжатии при повышенных температурах по сравнению с резинами на основе СКЭПТ.

СКЭПТ хорошо совулканизуется с бутилкаучуком, улучшая технологические свойства, тепло- и морозостойкость резиновых смесей и резин «а его основе.

Добавление до 30 масс. ч. СКЭПТ к высоконепредельным кау-чукам (НК, СКИ-3, СКН, СКС) приводит к существенному повышению стойкости резин на их основе к озонному растрескиванию, однако при этом значительно снижаются их прочностные свойства из-за плохой совулканизации каучуков.

Существенным недостатком резин на основе этилеипропилено-вых каучуков является их малая прочность связи с металлами и тканями.

Применение. Резины на основе СКЭП и СКЭПТ находят широкое применение при изготовлении изделий, эксплуатирующихся в агрессивных средах в условиях высоких температур (до 150 °С). Их используют в производстве прорезиненных тканей, рукавов, теплостойких конвейерных лент, формовых и неформовых деталей машин, изоляции кабелей.

Расширению областей применения этиленпропиленовых каучуков препятствует малая конфекционная клейкость смесей на их основе, замедленная вулканизация, ограниченная совместимость с другими каучуками, малая прочность связи с металлами и тканями.

БУТИЛКАУЧУК

Бутилкаучук (БК) — продукт совместной полимеризации изобу-тилена и изопрена. Соотношение изопрена и изобутилена определяет непредельность полимера. Под непредельностью БК понимается выраженное в % (мол.) количество изопреновых звеньев, приходящихся на 100 звеньев сополимера.

Практически непредельность БК колеблется от 0,6 до 2,5% (мол.), что составляет от 1 до 5% непредельности НК. В отдельных случаях выпускают каучуки и с более высокой непредельностью.

Полимеризацию смеси изобутилена и изопрена проводят в жидкой фазе три температуре около —100 °С. Катализаторами полимеризации служат фтористый бор, хлористый алюминий и др.

Структурная формула бутилкаучука:

В полимерах не наблюдается правильного чередования изопреновых групп с изобутиленовыми. Молекулярная масса БК 200— 400 тыс. при относительно широком ММР (Мю/М„ ~2,5—3).

Химические свойства БК определяются его малой непредельностью и наличием четвертичных атомов углерода в цепи полимера. Вследствие малой непредельности БК стоек к действию кислорода, озона и многих окислителей. По стойкости к озонному растрескиванию он несколько уступает этиленпропиленовым каучу-кам, не имеющим двойных связей в основной цепи. Озоностойкость БК возрастает с уменьшением ненасыщенности.

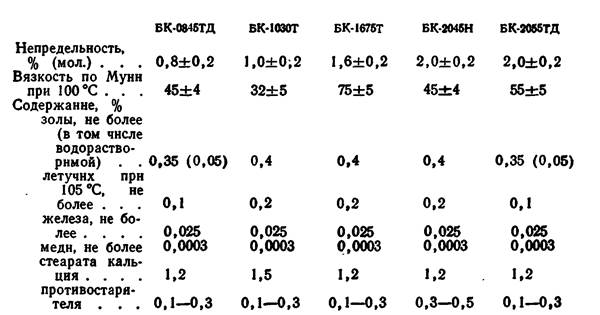

Выпускают БК нескольких марок, отличающихся по непредель-иости и М, а следовательно, и по вязкости. В обозначениях марок БК указана его нелредельность и вязкость по Муни, а также вид противостарителя, введенного в каучук. Например, БК-Ю40Т — это марка бутилкаучука с непредельностью 1,0% (мол.), вязкостью по Муни 40, заправленного темнеющим (Г) противостарителем фенил-р-иафтиламином; БК-2045Н — марка бутилкаучука с непредельностью 2,0% (мол.), вязкостью по Муни 45, заправленного нетемнеющим (Я) противостарителем 2,2-метилен-бис-(4-метил-6-трет-бутилфенолом). Выпускаются БК специальных марок с повышенными диэлектрическими свойствами для кабельной промышленности, обозначаемые индексом Д и содержащие меньшее по сравнению с обычными марками количество водорастворимых веществ. Характеристики БК некоторых марок представлены ниже:

Физические свойства. Процесс кристаллизации БК протекает очень медленно, несмотря на относительно высокую регулярность молекулярных цепей. Основная особенность кристаллизации резин на основе БК — чрезвычайно сильное влияние на нее напряжения, приводящее к тому, что при растяжении свыше 400% кристаллизация наблюдается при комнатной и более высокой температурах и сопровождается сильным выделением тепла.

Ниже приведены основные физические свойства БК:

Бутилкаучук имеет высокие диэлектрические свойства, которые не меняются даже в очень влажной среде в силу малой сорбции каучуком воды (сорбционная способность БК в 3—4 раза меньше сорбционной способности НК).

Бутилкаучук хорошо растворяется в углеводородах, причем лучше в алифатических, чем в ароматических, хлороформе, четы-реххлористом углероде.

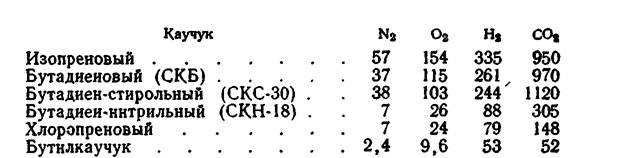

Особенностью БК является низкая газопроницаемость, которая связана с малой гибкостью молекулярных целей полимера и высокой плотностью их упаковки. Коэффициент газопроницаемости kv выражается объемом газа при нормальных условиях, прошедшего в единицу времени через площадь мембраны толщиной в единицу длины при единичной разности давлений газа. Ниже представлены коэффициенты газопроницаемости некоторых каучуков при 20°С для различных газов {kv<W*, м2/С'Па):

Технологические свойства. Бутилкаучук при механической обработке пластицируется очень незначительно. Смеси на его основе можно готовить на обычном оборудовании, применяемом в резиновой промышленности (вальцы, закрытые резиносмесители). Они довольно легко поддаются формованию, имеют удовлетворительную конфекционную клейкость. Существенным недостатком БК является его малая термопластичность, которая определяет высокую хладотекучесть полимера и смесей. Формованные заготовки плохо сохраняют форму вследствие малой каркасности.

Для улучшения технологических свойств резиновые смеси подвергают высокотемпературной обработке, вследствие чего уменьшается течение смесей в холодном состоянии и повышается их прочность, а также улучшаются физико-механические свойства вулкаиизатов: напряжения при деформации, эластичность, износостойкость и удельное электрическое сопротивление.

Термообработка смесей проводится двумя путями:

1) маточные смеси, состоящие из БК и технического углерода, прогревают в котле паром при температуре 160 °С в течение 30 мин с последующим вальцеванием в течение 5 мин;

2) каучук смешивают с наполнителем в резиносмесителе при высокой температуре в течение 15—20 мин; температура смешения изменяется в зависимости от типа наполнителя, но обычно колеблется в пределах 175—230 °С (для технического углерода марки ДГ-100 — 230 °С, для марки ПМ-70 — 190 °С).

После такой обработки смесь охлаждают до 95—105 °С для предотвращения образования пор, а затем в нее вводят остальные ингредиенты. Повысить эффективность высокотемпературной обработки при одновременном уменьшении ее длительности можно путем введения специальных структурирующих агентов, улучшающих взаимодействие полимера с наполнителем, типа дибенз-я-хи-нондиоксима или Ы,4-динитрозо-М-метиланилина (эластопара). Последний значительно снижает внутреннее трение вулкаиизатов.

Бутилкаучук плохо совулканизуется с непредельными каучука-ми, даже их незначительные примеси приводят « резкому замедлению вулканизации и снижению механических свойств резин. По этой причине приготовление смесей на основе БК необходимо проводить на специально выделенных агрегатах или на оборудовании, тщательно очищенном после переработки на нем непредельных каучуков.

Вулканизация. Вулканизация БК вследствие его малой непредельности является длительным процессом. Величина непредельности резко отражается на скорости вулканизации смесей. Уста-

новлено, что при повышении непредельности БК от 0,8 до 2% (в % от непредельности НК) скорость вулканизации возрастает почти в четыре раза.

Максимальное содержание серы, присоединяющейся к БК, составляет 0,6—0,72%, причем даже при полном насыщении двойных связей образуются эластичные резины.

В смесях с БК эффективны только ускорители высокой активности, такие как тетраметилтиурамдисульфид, дибутилдитиокар-бамат цинка, меркаптобензтиазол совместно с тетраметилтиурам-дисульфидом.

Температура вулканизации смесей на основе БК 150—200 °С; при более низких температурах прочность получающихся вулкани-затов резко снижается.

, Для повышения стойкости резин к старению при повышенной температуре широко применяется вулканизация алкилфенолфор-мальдегидиыми смолами. В этом случае в качестве активаторов используют хлорсодержащие полимеры —полихлоропрен или хлор-сульфированный полиэтилен, а также хлориды металлов. Для получения термостойких вулканизатов возможна вулканизация смесей на основе БК динитрозосоединениями или я-хинонджжсимом.

Бутилкаучук совершенно несовулканизуется с высоконепредельными каучуками, за исключением лолихлоропрена.

Ненатюлненные вулканизаты БК, ввиду его способности кристаллизоваться при деформации, обладают достаточно высокими механическими свойствами. При введении усиливающих наполнителей существенного повышения прочности не происходит, однако увеличиваются напряжение при деформации; сопротивление разди-ру и истиранию.

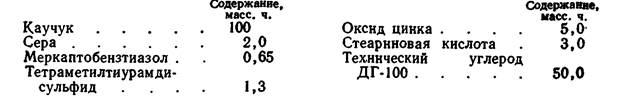

Рецептура стандартной резиновой смеси на основе БК приведена ниже:

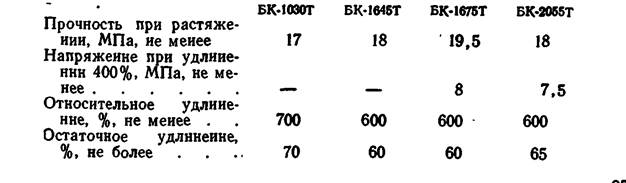

Смеси готовят на лабораторных вальцах при температуре валков 40—50 °С. Продолжительность смешения 30 мин. Вулканизацию проводят при температуре 143±1 °С в течение 30—50 мин. Вулканизаты стандартных смесей должны иметь следующие характеристики:

Для увеличения скорости вулканизации, улучшения адгезионных свойств и совместимости с другими каучуками, а также для повышения стойкости БК к тепловому старению и износостойкости БК подвергают галогенированию.

При галогеиировании (хлорировании и бромировании) происходит присоединение атомов галогенов главным образом в а-поло-жении к двойным связям изопреновых звеньев, благодаря чему аллильные атомы галогенов очень подвижны и существенно ускоряют вулканизацию. Поэтому галогенированные каучуки способны совулканизоваться с непредельными каучуками.

Свойства вулканизатов. Резины на основе БК обладают высокой тепло- и озоностойкостью, газонепроницаемостью, стойкостью к агрессивным средам и набуханию в воде, высокими диэлектрическими свойствами. Поэтому они применяются при производстве ездовых камер для автомобильных шин, варочных камер и диафрагм форматоров-вулканизаторов, прорезиненных тканей, теплостойких транспортерных лент и рукавов, а также в кабельной промышленности для изоляции проводов и кабелей. Резины, не содержащие физиологически вредных веществ, применяются в медицинской и пищевой промышленности. Существенным недостатком их является малая эластичность (эластичность по отскоку 8—10% при 20 °С), высокие гистерезисные потери при динамических воздействиях, низкая адгезия к металлу.

Из хлорированного (содержание хлора 1,1—1,3%) или броми-рованного (содержание брома 2—3%) БК приготовляют промежуточные и клеевые прослойки многослойных резиновых изделий, а также клеи для крепления резин иа основе БК к металлу.

ПОЛИИЗОБУТИЛЕН

Полиизобутилены (ПИБ) — высокомолекулярные соединения, не содержащие двойных связей. Способы их получения аналогичны способам получения БК.

Техническую ценность для резиновой промышленности представляют полимеры с числом звеньев мономера свыше 2000, обладающие эластическими свойствами.

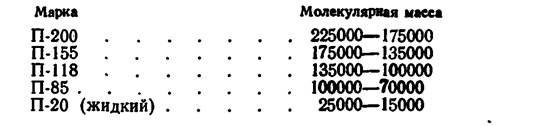

Характеристикой свойств ПИБ служит молекулярная масса. В промышленности выпускается ПИБ следующих марок:

Содержание золы в полимере допускается не более 0,15%, содержание летучих веществ для П-200, П-155, П-118 — не более 1%~, для П-85 — не более 1,5%.

Полиизобутилены — неразветвленные полимеры регулярного строения. Вследствие отсутствия непредельности они проявляют большую химическую инертность.

При обычной температуре ПИБ в течение длительного времени выдерживает действие перекиси водорода, азотной и хлорсульфо-новой кислот, озона, кислорода. Сильное разрушение наблюдается при нагревании ПИБ до 120—130 °С в присутствии кислорода воздуха. Ультрафиолетовое излучение ускоряет деструкцию полимера.

Высокомолекулярные ПИБ представляют собой упругую массу белого цвета, прозрачную в тонких пленках, без запаха. Они сохраняют эластические свойства при температурах от —50 до 100 °С. При нагревании выше 100 °С ПИБ теряют эластические свойства и становятся пластичными; при 180—200 °С легко формуются, растворяются ПИБ в тех же растворителях, что и БК.

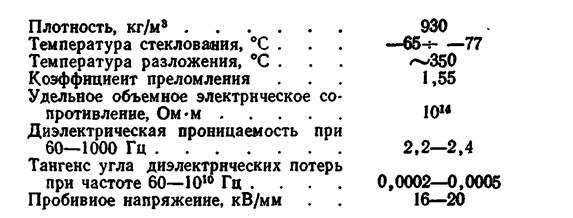

Некоторые физические свойства высокомолекулярных ПИБ приведены ниже:

•Существенным недостатком высокомолекулярных ПИБ является их текучесть под действием постоянной нагрузки: так, нанесенный иа ткань ПИБ может течь на изгибах. При растяжении ПИБ нагреваются, а при сокращении охлаждаются. В нерастянутом состоянии имеют аморфную структуру, при растяжении — кристаллическую.

Под действием рассеянного света полиизобутилены не изменяются, прямые же солнечные лучи вызывают деполимеризацию, что является причиной снижения прочности полимера и появления липкости. Светостойкость полиизобутиленов увеличивается при добавлении красителей, наполнителей, воска и дибутилдиоксидифе-нилсульфида.

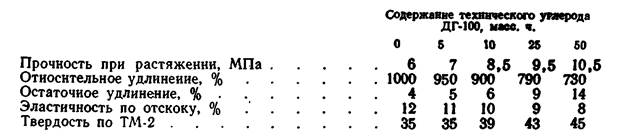

При введении технического углерода прочность ПИБ увеличивается, относительное удлинение снижается:

Полиизобутилен можно обрабатывать на обычном оборудовании, применяемом для обработки каучуков. Пластикация полиизо-бутилена при 130 °С и выше почти не вызывает изменения его прочности и вязкости растворов его в бензине, пластикация же при температуре ниже 100 °С сопровождается значительной деструкцией полимера и вызывает резкое уменьшение вязкости растворов.

Пластификаторы вызывают понижение прочности ПИБ. Только рубракс при содержании до 10 масс. ч. на 100 масс. ч. ПИБ не ухудшает его свойств.

С натуральным, бутадиенстирольным и этиленпропиленовым каучуками ПИБ смешивается во всех отношениях.

Вулканизаты смесей ПИБ с каучуками более стойки при частотных деформациях, чем сам ПИБ.

Полиизобутилен используется в 'промышленности для получения антикоррозионных покрытий, а также для выработки технических изделий и тканей, стойких к действию химических веществ. Его применяют (совместно с натуральным или бутадиен-стироль-ным каучуком) для изоляции кабелей. Особенно полезно введение ПИБ в регенератные смеси, которым он придает хорошие эластические свойства и формуемость при вулканизации. На основе ПИБ, совмещенного с минеральным маслом и порошкообразными наполнителями, готовят невысыхающие замазки и другие составы для герметизации.

Низкомолекулярные ПИБ применяются как загустители для изготовления минеральных смазочных масел, используются в качестве жидких диэлектриков, являются составными частями клеев, антикоррозионных покрытий и др.

АКРИЛАТНЫЕ КАУЧУКИ

Акрилатные каучуки являются сополимерами некоторых эфиров акриловой или метакриловой кислот с нитрилом акриловой кислоты и некоторыми другими виниловыми мономерами, получаемыми эмульсионной полимеризацией.

При сополимеризации смешанных мономеров получаются аморфные полимеры с полностью насыщенной основной цепью.

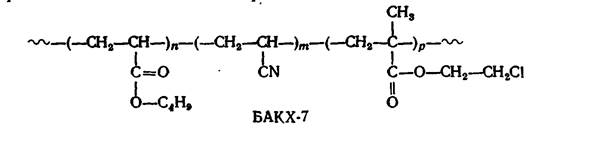

В СССР выпускают каучук БАК-12 — сополимер бутилакрила-та с нитрилом акриловой кислоты в соотношении 88:12 и БАКХ-7 — сополимер бутилакрилата, нитрила акриловой кислоты (9—12%) и р-хлорэтилметакрилата (5—7%). Получают также сополимеры этилакрилата, этоксиэтилакрилата и р-хлорэтилметакрилата в соотношении 63:32:5 (ЭАКХ). Распределение моно-меоных единиц в цепи полимеоа статистическое:

Некоторые свойства выпускаемых полимеров приведены ниже:

Полимеры обладают высокой • газонепроницаемостью. Ввиду склонности акрилатных каучуков к механической деструкции при обработке на холодных вальцах, рекомендуется проводить смешение с ингредиентами при температуре около 70 °С. Каучуки хорошо смешиваются с ингредиентами, но до введения наполнителя сильно прилипают к оборудованию при обработке, вследствие чего температуру смесей при формовании необходимо поддерживать в узких пределах. Наилучшим комплексом технологических свойств обладает полимер типа ЭАКХ с повышенной вязкостью полимера по Муни (38—45 усл. ед.).

Для получения вулканизатов с достаточно высокими физико-механическими показателями необходимо применять активные наполнители. Предпочтительнее использовать щелочные или нейтральные наполнители, ускоряющие процесс структурирования.

Для вулканизации полностью насыщенных акрилатных каучуков можно применять органические перекиси, однако чаще используют структурирование вследствие гидролиза эфирных групп. Вулканизующими агентами могут быть аминные соединения в сочетании с серой — триэтилентетрамин, дистеарат- или диацетатгекса-метилендиамин, а также алкилфенолформальдегидиые смолы вместе с некоторыми хлоридами металлов, гидроксиды двухвалентных металлов.

Акрилатные каучуки типа БАКХ-7 и ЭАКХ, содержащие высокоактивные функциональные группы (способные к отщеплению атомов хлора), вулканизуют мылами жирных кислот (3—6 масс. ч. стеарата калия) в сочетании с серой (0,3—1 масс. ч.).

Рекомендуемые рецептуры смесей приведены ниже:

Вулканизацию смесей проводят при 150*43 в течение 30— 80 мин.

После вулканизации щелочными солями жирных кислот в прессе рекомендуется термостатировать получеюные резины при 150 °С в течение 24 ч.

Вулканизаты на основе бутилакрилатных каучуков, полученные по рекомендуемой рецептуре, должны иметь следующие характеристики:

Вследствие отсутствия двойных связей в основной цепи полимера акрилатные каучуки устойчивы к действию озона и кислорода. По устойчивости к высокой температуре резины на основе акрилатных каучуков превосходят резины на основе большинства синтетических каучуков (за исключением фторкаучука и силиконовых). Их можно достаточно длительно применять при температурах 180—200 °С.

Наличие полярных сложноэфирных и нитрильных групп обусловливает высокую стойкость резин к набуханию в углеводородных маслах при повышенных температурах, в том числе и маслах, содержащих серу, широко используемых в автомобильной промышленности.

Наибольшей стойкостью к набуханию в смеси бензин —бензол (3:1) характеризуются резины на основе ЭАКХ (30%) и резины иа основе БАК-55 (80%).

Существенным недостатком акрилатиых каучуков является большая продолжительность вулканизации, высокая адгезия к металлу форм при вулканизации, а также низкая морозостойкость.

Комплекс ценных технических свойств определяет довольно широкое использование резин на основе акрилатиых каучуков в автомобильной промышленности в качестве маслостойких уплотнителей для работы при повышенных температурах.

В некоторых случаях они применяются в электротехнической промышленности и промышленности строительных материалов.

Дата добавления: 2021-02-19; просмотров: 1312;