Приводы промышленных роботов.

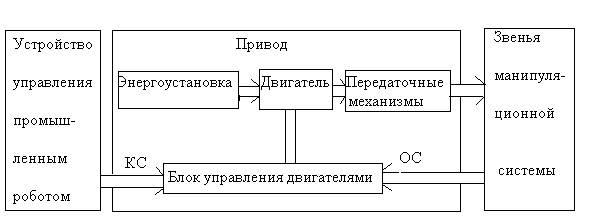

Под приводом ПР понимается совокупность технических средств, предназначенных для приведения в движение всех звеньев манипуляционной системы и схвата рабочего органа в соответствии с требованиями производственного процесса. В функциональном отношении привод помещается между устройством управления ПР и звеньями манипуляционной системы так, как это показано на рис. 4.1.

Рис. 4.1. Общая структура привода промышленного робота.

В общем случае привод состоит из энергоустановки (преобразователя энергии) двигателей, передаточных механизмов и блока управления двигателями. Ко всем типам приводов в робототехнике предъявляются специальные требования. Основные из них: минимальный вес и габариты, повышенные энергетические, а также статические и динамические характеристики, легкость регулирования в большом диапазоне скоростей, реверсивность, большой ресурс и плавность движений, стабильность характеристик в широком диапазоне нагрузок, фиксация положения звена при отключении привода, независимость характеристик от изменения температуры. Особенностью является также взаимосвязанная групповая работа приводов всех степеней подвижности робота.

По степени управляемости различают приводы:

- нерегулируемые, обеспечивающие движение звеньев с одной рабочей скоростью;

- регулируемые, обеспечивающие заданную скорость движения при изменяющихся параметрах привода;

- следящие, обеспечивающие перемещение звена с заданной точностью при произвольном задающем сигнале;

- адаптивные, автоматически выбирающие оптимальные параметры управления при изменении условий работы.

Силовыми модулями манипуляторов промышленных роботов служат различные типы приводов – электрические, гидравлические, пневматические.

Наиболее удобны в эксплуатации электроприводы, так как гидро- и пневмоприводы имеют склонность к утечкам рабочего тела и требуют специальных станций питания, издающих шум.

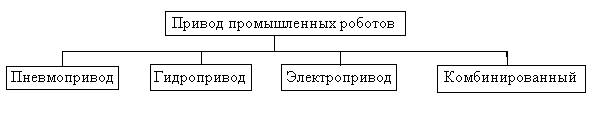

Кроме двигателя в состав привода для каждой степени подвижности входят: усилители мощности, передаточные устройства, а также корректирующие цепи, датчики обратных связей по скорости и положению, а иногда и силомоментные датчики. Их наличие полностью необходимо в замкнутых следящих приводах для контурных и контурно-позиционных систем управления. Основными параметрами привода являются: мощность, быстродействие и точность отработки командных сигналов. Для выбора того или иного типа привода при конструировании ПР наиболее существенным является вид энергии. Поэтому одна из распространенных классификаций приводов основана на этом признаке (рис.4.2).

Рис.4.2. Классификация приводов.

Большинство пневмоприводов, часть гидроприводов и приводы с шаговыми двигателями действуют по разомкнутому циклу.

Пневматический привод.

Пневматический привод прост, надежен, дешев. Он отличается высоким быстродействием (до 1000 мм/с при линейном перемещении), но имеет серьезный недостаток, связанный с плохой управляемостью из-за используемого типа энергоносителя. Воздух сжимаем. Это затрудняет точное позиционирование по многим точкам рабочей зоны. Обычно позиционирование по каждой степени свободы производят в крайних точках и осуществляют его путем использования специальных тормозных устройств. Грузоподъемность ПР с пневмоприводом невелика – до 20 кг. Однако благодаря своим достоинствам этот тип привода получил широкое распространение, 40-50% мирового парка роботов используют пневмопривод.

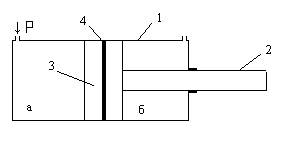

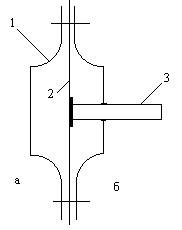

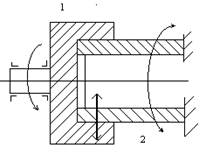

Важной особенностью пневмопривода является то, что он, как правило, легко совмещается со звеньями манипулятора, обеспечивая тем самым непосредственное воздействие на них. Например, для поступательной кинематической пары 5-го класса можно использовать конструкцию привода, приведенную на рис.4.3.

Рис.4.3. Схема пневмоцилиндра.

В этой конструкции два элемента привода гильза 1 и шток 2, жестко связанный с поршнем 3, одновременно являются перемещающимися друг относительно друга звеньями манипуляционной системы ПР. Перемещение достигается путем изменения давлений Р1 и Р2 в левой и правой полостях пневмоцилиндра. Для лучшей изоляции этих полостей друг от друга между поршнем и гильзой помещается резиновое уплотнение 4.

Для подачи воздуха в полость пневмоцилиндра или мембранной камеры применяют электропневмоклапаны прямого или обратного действия. При подаче напряжения в обмотку электроклапан обратного типа закрывает канал подвода воздуха, а клапан прямого типа открывает канал.

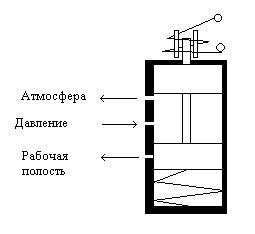

Рис.4.4. Электроклапан прямого типа.

Клапан прямого типа (рис.4.4) выполнен в виде подпружиненного золотника, который перемещается в цилиндрическом корпусе с тремя отверстиями. Верхнее отверстие соединено с атмосферой, нижнее – с одной из полостей пневмоцилиндра. К среднему отверстию подводят сжатый воздух. При подаче напряжения в обмотку золотник перемещается вниз и воздух через нижнее отверстие поступает в рабочую полость пневмопривода. Недостатком пневмопривода является то, что движение звена робота при включении клапана происходит с большой скоростью, сопровождаясь ударами звена об ограничивающие упоры. Для смягчения ударов на упорах устанавливают демпферы, однако это приводит к снижению точности позиционирования.

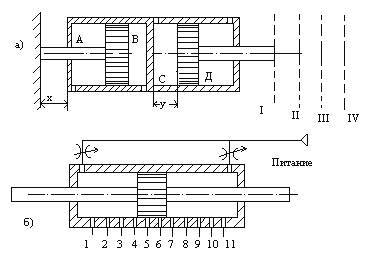

Рис. 4.5. Схемы цифровых пневмоприводов.

В случае необходимости иметь несколько точек позиционирования пневматические двигатели строят по схеме рис. 4.5. Для схемы по рис.4.5,а корпус 1 за счет работы левого цилиндра АВ может переместиться на величину х1, а выходной шток 2 за счет работы правого цилиндра СД – на величину х2, причем отношение х1/х2 = ½. Следовательно, если оба перемещения отсутствуют, на выходе имеем положение I, при перемещении только х1 получаем положение II, при перемещении только х2 – положение III, а при перемещении х1 + х2 - положение IV. Для получения большего числа позиций добавляют еще одну ступень цилиндра.

По второй схеме (рис. 4.5,б) несколько позиций осуществляются путем устройства нескольких выходных отверстий (1-7) в атмосферу, причем открывается одно из них. Например, если необходимо остановиться в позиции 4, то открывается это отверстие. Поршень остановится тогда, когда перекроет это отверстие. В последнее время появились также следящие пневмоприводы.

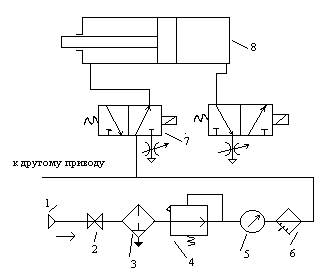

Энергоустановка для пневмопривода может быть представлена в виде принципиальной схемы, приведенной на рис. 4.6. Она состоит из компрессора, запорного клапана 2, влагоотделителя 3, регулятора давления 4, манометра 5 и маслораспылителя 6. Если в цехе имеется пневмосеть, то ПР с пневмоприводом подсоединяется непосредственно к ней.

Рис. 4.6. Общая схема пневмопривода.

Подключение распределителя 7 соответствует перемещению поршня вправо. Из рисунка видно, что левая полость пневмоцилиндра соединена со входным клапаном, а правая – через дроссель 2 подсоединена к выходному каналу.

В ряде случаев в захватных устройствах применяют мембранные пневмоприводы. Мембранная камера представляет собой круглую мембрану, края которой закреплены между металлическими тарелками (рис. 4.7).

Рис. 4.7. Схема мембранного пневмопривода.

К центру мембраны прикреплен шток, через уплотнение выходящий наружу. При подаче сжатого воздуха между мембраной и одной из тарелок мембрана изгибается, перемещая штоком рабочее звено робота. Усилие перемещения штока составляет

F = Pπ/3 (R2 +Rr + r2)

Где Р – давление сжатого воздуха; r – радиус шайбы, к которой крепится шток; R – радиус защемления мембраны. Перемещение штока h ограничено степенью деформации мембраны, зависящей от ее радиуса: h = 0,25R. Если мембрана не плоская, а волнообразная, то ход штока увеличивается вдвое. При этом соотношение радиусов шайбы и мембраны должно быть в пределах r/R = 0,6 – 0,8.

Специально для роботов разработана «искусственная мышца», представляющая собой тонкую резиновую трубку в специальной оплетке. Концы оплетки соединены со звеньями манипулятора. При подаче воздуха в трубку она раздувается, в результате чего оплетка уменьшается в длину.

Гидравлические приводы.

Гидропривод применяют для роботов большой (50 – 100 кг) и сверхбольшой (более 100 кг) грузоподъемности. Он обладает высоким быстродействием при малой инерционности. Повышенной стабильностью скорости при изменении нагрузок благодаря несжимаемости рабочей жидкости. Бесступенчатым регулированием скорости, высоким коэффициентом усиления мощности. К недостаткам гидропривода относятся появление утечек, необходимость в насосной станции и зависимость скорости от температуры рабочей жидкости. Электрогидравлические приводы роботов применяются в основном двух классов: дроссельного управления и объемного управления, причем дроссельное управление различается на управление с гидронасосом постоянной производительности и переменной производительности. Во всех случаях может происходить управление либо гидроцилиндром, либо гидромотором.

Гидронасос постоянной производительности значительно дешевле, чем насос переменной производительности, однако энергетические характеристики привода дроссельного регулирования с насосом постоянной производительности хуже из-за больших непроизводительных потерь. Происходит обратный слив части жидкости и превращение части потенциальной энергии в тепловую, требуется охлаждение. Этих недостатков нет у привода дроссельного управления с насосом переменной производительности.

В связи с этим гидроприводы дроссельного управления с насосом постоянной производительности применяются в роботах меньшей грузоподъемности (десятки кг), а с насосом переменной производительности – в основном для роботов большой и сверхбольшой грузоподъемности (сотни кг).

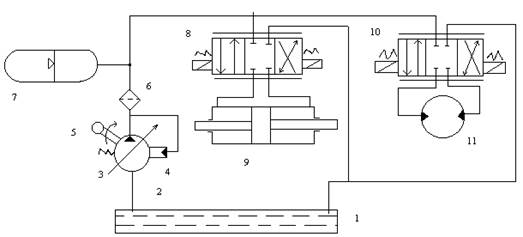

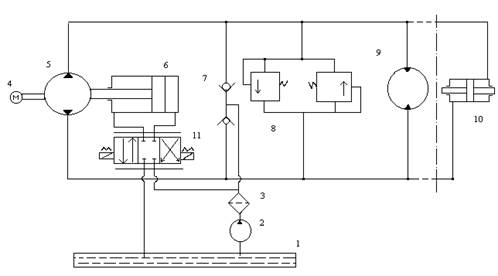

Схема гидравлического привода дроссельного управления с насосом переменной производительности показана на рис. 4.8.

Рис. 4.8. Гидропривод с насосом переменной производительности.

Рабочая жидкость забирается насосом из бака 1 через фильтр 2 с помощью насоса 3. Там имеется электродвигатель 5 и регулятор подачи насоса 4. Затем рабочая жидкость проходит фильтр тонкой очистки 6. Пневмогидравлический аккумулятор 7 служит для стабилизации давления в нагнетающей магистрали при резких его изменениях.

Гидродвигатель состоит из золотникового распределителя (8,10) и силового цилиндра 9 или гидромотора 11. Дросселирование потоков рабочей жидкости достигается путем изменения проходных сечений золотникового распределителя. Проходное сечение зависит от положения кромки золотника относительно проточки золотниковой втулки. Величиной проходного сечения, т.е. смещением золотника, определяется скорость перемещения гидродвигателя. Для улучшения характеристик данного типа привода в последнее время широкое применение находят приводы с пропорционально-дроссельным регулированием.

В ПР применяются также электрогидравлические приводы объемного регулирования (рис. 4.9 ), которые имеют лучшие энергетические и нагрузочные характеристики, чем окупается их более высокая стоимость. Такие приводы перспективны в основном для роботов большой и сверхбольшой грузоподъемности.

В этих приводах положение и скорость подвижной части гидропривода 9 или силового гилроцилиндра 10 регулируются не дроссельными золотниковыми устройствами, а с помощью изменения подачи гидронасоса 5 (с электромотором 4) по соответствующим командам управления. При этом насос 5 обладает реверсированием. Подача этого гидронасоса управляется микрогидроприводом дроссельного управления 6, питаемого через фильтр 3 гидронасосом постоянной подачи 2 из емкости рабочей жидкости 1. Насосом 2 производится подпитка всей системы через клапаны 7.

Таким образом, здесь имеется магистраль низкого давления для двигателей 9 и 10. Предохранительные клапаны 8 служат для исключения больших случайных перегрузок в магистрали. Важно отметить, что каждый гидродвигатель 9 и 10 имеет свою отдельную регулирующую систему, включающую в себя насос переменной производительности 5 с микроприводом дроссельного управления 6.

Расход жидкости в гидроцилиндре определяют как произведение скорости перемещения штока V на площадь поршня S (Q = VS), для предотвращения вибраций штока его длина l не должна превышать 18-20 диаметров поршня. Направление движения поршня зависит от того, в штоковую или поршневую полость подается рабочая жидкость. Усилие F на штоке зависит от разности давлений в поршневой Р1 и штоковой Р2 полостях:

F = SP1 – (S-s)P2 , где S – площадь поршня, s – площадь штока.

При одинаковом давлении в обеих полостях поршень гидроцилиндра будет двигаться вправо, вытесняя рабочую жидкость из штоковой полости, поскольку площадь сечения поршня больше разности площадей сечений поршня и штока.

Рис. 4.9. Гидропривод объемного регулирования.

В промышленных роботах используются также неполноповоротные лопастные гидродвигатели с диапазоном угла поворота, например до 270°. Они способны вести непосредственно звено манипулятора без промежуточных передач.

Электрические приводы.

Для плавного перемещения звеньев робота наиболее удобны в эксплуатации электрические приводы. Они отличаются компактностью, быстродействием, регулируются в широких пределах, легко стабилизируются, имеют хорошие характеристики. Недостатки электроприводов: зависимость скорости от нагрузки, необходимость промежуточных передач от вала двигателя к звену робота.

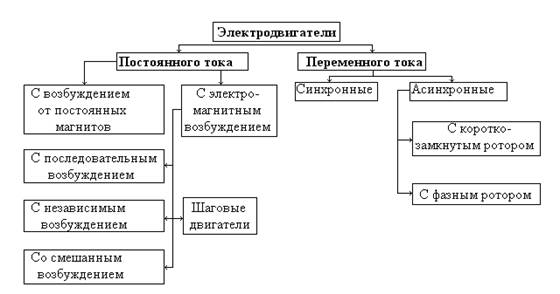

В исполнительном устройстве привода применяются различные типы электродвигателей (рис.4.10).

Рис. 4.10 Классификация электродвигателей.

Электродвигатели постоянного тока делятся на двигатели с электромагнитным возбуждением и с возбуждением от постоянных магнитов. Электромагнитное возбуждение может быть независимым, последовательным или смешанным. В роботах требуется регулирование скорости вращения в широком диапазоне, и производится оно по-разному. Наиболее перспективны в робототехнике двигатели постоянного тока с возбуждением от постоянных магнитов. Они отличаются меньшей инерционностью и более высоким КПД. Также электродвигатели могут быть коллекторными и бесконтактными. Последние обладают большей надежностью ввиду отсутствия трущихся о коллектор щеток.

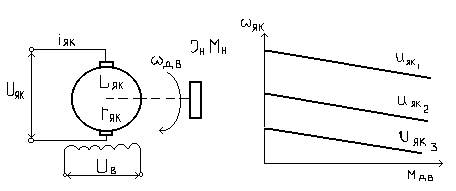

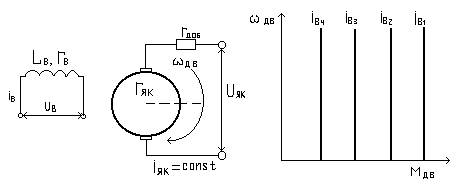

Приведем примеры схем электродвигателей постоянного тока с регулированием скорости вращения. Схема и характеристики электрического двигателя с независимым возбуждением и управлением по напряжению якоря представлены на рис. 4.11, а для электродвигателя с независимым возбуждением и управлением по току возбуждения - на рис.4.12.

Рис. 4.11. Электродвигатель с независимым возбуждением

и управлением по напряжению якоря.

Из приведенных характеристик видна зависимость угловой скорости и момента от управляющих величин, соответственно напряжения в цепи якоря и тока в обмотке возбуждения.

Рис.4.12. Электродвигатель с независимым возбуждением и управлением по току возбуждения.

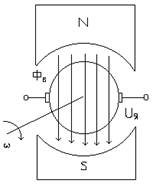

У двигателей с возбуждением от постоянных магнитов (рис. 4.13) на вращающемся роторе (якоре) имеется обмотка, к которой подводится напряжение U0 . Вокруг обмотки образуется электромагнитное поле, которое взаимодействует с магнитным полем постоянного магнита на статоре. Ротор поворачивается так, чтобы его магнитный поток совпадал с направлением магнитного потока статора, по инерции проходит положение равновесия и начинает вращаться относительно статора. Скорость вращения ЭД постоянного тока с возбуждением от постоянных магнитов регулируется путем изменения напряжения в цепи якоря при постоянном потоке возбуждения. Благодаря достаточно высокой коэрцитивной силе постоянных магнитов можно существенно повышать мощность двигателя вплоть до создания высокомоментных двигателей. Это весьма важно для применения их в робототехнике. Путем устройства полых или дисковых якорей можно значительно уменьшить инерционность двигателя и повысить его быстродействие.

Рис. 4.13. Электродвигатель с возбуждением от постоянных магнитов.

Существуют различные принципы управления электродвигателями. В последнее время чаще всего используется тиристорное управление с помощью вентильных (тиристорных) преобразователей. Тиристор представляет собой управляемый полупроводниковый диод. Применение вентильных преобразователей для управления скоростью и реверсом электродвигателей постоянного тока привело к созданию бесконтактных двигателей. Вместо коллектора со щетками применяется полупроводниковая схема.

Бесконтактными (или вентильными) двигателями постоянного тока называются электрические машины, где функции коллектора и щеток выполняют полупроводниковые управляемые ключи. Они свободны от недостатков, присущих традиционным двигателям постоянного тока, которые обусловлены наличием щеточно-коллекторного узла. Преимущества вентильных двигателей:

- высокая надежность, большой срок службы, не требуется обслуживание при эксплуатации (т.к. нет коллекторного искрения и износа щеток, уменьшено трение и нагрузка на подшипники);

- улучшенные тепловые характеристики (отсутствуют тепловыделяющие элементы в роторе, поэтому тепло рассеивается только на обмотках статора), малые сечения проводов;

- высокое быстродействие за счет малого момента инерции ротора, стабильная частота вращения, которая не зависит от частоты напряжения питающей сети;

- широкий диапазон регулирования скорости, линейные механические и регулировочные характеристики, равномерное вращение на низких скоростях;

- Бесконтактные двигатели постоянного тока состоят из трех основных элементов:

1. электрической машины синхронного типа с m-фазной обмоткой на статоре и ротором в виде постоянного магнита;

2. датчика положения ротора (ДЛР), выполненного в одном корпусе с двигателем и предназначенного для выработки сигналов управления моментами времени и последовательностью коммутации токов в обмотках статора;

3. электронного коммутатора, осуществляющего по сигналам ДПР коммутацию токов в обмотках ротора.

ДПР определяются их чувствительными элементами, которые могут быть построены с использованием ЭДС Холла, фотоэффекта и т.д.

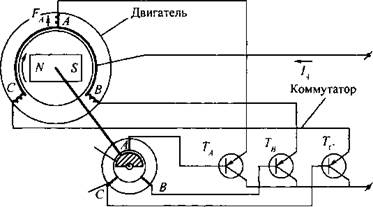

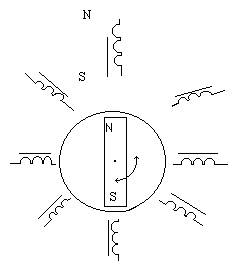

Принцип действия такого двигателя показан на упрощенной схеме (рис.4.14).

|

Рис. 4.14. Упрощенная схема бесконтактного двигателя постоянного тока.

Двигатель имеет: три обмотки на статоре, сдвинутые в пространстве на 120º и соединенные в звезду, ДЛР с одним сигнальным элементом (СЭ) и тремя чувствительными элементами (ЧЭ) (их число равно числу обмоток статора), а также коммутатор, выполненный на трех транзисторах, работающих в ключевом режиме.

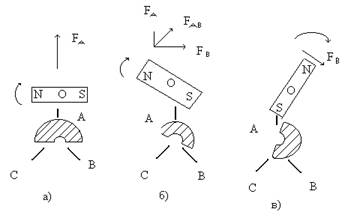

Рис. 4.15. Три такта в работе бесконтактного двигателя постоянного тока.

В положении ротора, показанном на рис.4.15, сигнальный элемент через чувствительный элемент А открывает транзистор ТА. Намагничивающая сила (НС) обмотки FА взаимодействует с потоком постоянного магнита ротора. Возникает вращающий момент, и двигатель приходит во вращение (1-й такт на рис.4.15,а). Вместе с ротором поворачивается и сигнальный элемент ДПР. При повороте ротора на угол, чуть больший 30º, СЭ воздействует сразу на два чувствительных элемента А и В. В результате открываются два транзистора: ТА и ТВ. Ток протекает по обеим обмоткам А и В и возникает результирующая сила FАВ, повернутая на 60º по сравнению с первым положением (2-й такт, рис.4.15, б).

Эта сила продолжает взаимодействовать с полем постоянного магнита и двигатель развивает вращающий момент. Когда угол поворота станет чуть больше 90º, транзистор ТА закроется, ток будет проходить только по обмотке В. Поле ротора будет взаимодействовать только с НС этой обмотки, однако, вращающий момент по-прежнему будет вращать ротор двигателя в том же направлении (3-й такт). В конечном итоге двигатель разовьет такую скорость, при которой его момент будет уравновешиваться моментом нагрузки. Частоту вращения бесконтактных двигателей можно регулировать в широких пределах путем изменения амплитуды напряжения питания либо скважности (длительности импульсов) для широтно-импульсного метода управления.

Если бы бесконтактный двигатель имел столько же обмоток, ЧЭ и транзисторов, сколько обычный двигатель имеет коллекторных пластин, то по своим свойствам и характеристикам они ничем не отличались бы друг от друга. Однако увеличение числа элементов сильно усложняет конструкцию машины. В реальных двигателях число обмоток, а соответственно и число ЧЭ и транзисторов не превышает 3…4. Малое число обмоток обусловливает ряд особенностей работы бесконтактного двигателя постоянного тока, вызванных скачкообразным перемещением НС статора. Это пульсация вращающего момента, пульсация токов в обмотках статора и суммарного тока двигателя, что объясняется дискретным питанием обмоток (в тот момент, когда открыта два транзистора, потребляемый ток вырастает в 2 раза по сравнению с режимом, когда открыт только один транзистор).

Но тиристорное управление используется также и при управлении коллекторными двигателями, где они также имеют преимущество перед другими способами управления.

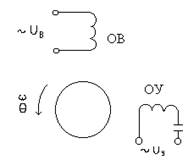

Перспективно применение в робототехнике электродвигателей переменного тока — асинхронных двухфазных (рис. 4.16) и трехфазных.

Рис. 4.16. Схема двухфазного асинхронного двигателя.

Обмотка возбуждения (ОВ) двухфазного асинхронного двигателя (рис.4.16) питается от сети переменного тока. В обмотку управления (ОУ) поступает изменяемое напряжение Uy. Оно имеет по отношению к UB сдвиг по фазе на 90°. Асинхронные двигатели переменного тока, особенно трехфазные, имеют меньшую массу и габаритные размеры по сравнению с двигателями постоянного тока (при той же мощности) и обладают значительно большим ресурсом. Однако они применялись до сих пор в робототехнике редко ввиду трудностей построения схем управления в широком диапазоне, особенно при малых мощностях, распространенных в робототехнике. В настоящее время этот барьер также преодолевается.

Трехфазный электродвигатель имеет ротор с трехфазной обмоткой или короткозамкнутый ротор в виде «беличьего колеса». На статоре под углом 120º находятся три обмотки, одни концы которых соединены (если применяется схема «звезда»), а другие свободны. При подключении обмоток статора к источнику переменного трехфазного напряжения в статоре образуется вращающееся магнитное поле, которое заставляет вращаться ротор. У такого двигателя скорость мало изменяется при увеличении нагрузки, но после превышения некоторого значения двигатель останавливается («опрокидывается»). После этого начинают греться его обмотки.

Ротор синхронного двигателя выполнен в виде постоянного магнита, как у шагового двигателя, а на статоре размещены три обмотки, как у асинхронного двигателя. Скорость вращения синхронного двигателя зависит только от числа пар полюсов обмотки статора и частоты переменного напряжения.

Линейные двигатели переменного тока можно представить как электродвигатель вращения, у которого разрезали и развернули в линию статор с обмотками. При подключении напряжения в статоре образуется бегущее магнитное поле, заставляющее ротор двигаться вдоль статора. Скорость (до 1 м/с) изменяется также, как в обычных двигателях.

Шаговые электродвигатели также получили применение в приводах промышленных роботов. Ротор шагового двигателя выполнен в виде постоянного магнита (рис.4.17). На статоре размещены десятки обмоток, к которым подключают постоянное напряжение разной полярности.

Рис. 4.17. Схема шагового электродвигатея.

При подключении противоположных обмоток к напряжению с разной полярностью к ним притягиваются противоположные полюса постоянного магнита и ротор поворачивается. Если число обмоток велико, то поворот ротора происходит с высокой точностью на угол, заданный сочетанием обмоток, к которым приложено напряжение. В приводе с шаговым двигателем нет необходимости в датчиках обратной связи, как во всех предыдущих, для регулирования положения. Шаговые двигатели весьма различны по конструкции и принципам управления.

Выше говорилось об электродвигателях, создающих вращательное движение. Существуют и линейные электродвигатели различных конструкций, которые осуществляют поступательное перемещение. В последние годы появились многокоординатные приводы (в частности, двухкоординатные на плоскости), обладающие большой точностью позиционирования.

Для манипулирования миниатюрными изделиями применяются новые типы двигателей — прецизионные высокочастотные вибродвигатели. По принципу действия они являются пьезоэлектрическими двигателями. Существует много их разновидностей как для поступательных, так и для вращательных перемещений с микронными точностями и с большим диапазоном регулирования скорости. Вибродвигатели основаны на преобразовании высокочастотных упругих колебаний звеньев в виде стоячих или бегущих волн. Преобразуемые колебания имеют частоты с малыми амплитудами в ультразвуковом диапазоне. Такие вибродвигатели могут иметь несколько степеней подвижности для твердых звеньев. Если применить эластичные звенья из пьезоактивных материалов, то можно получить гибко деформирующиеся манипуляторы.

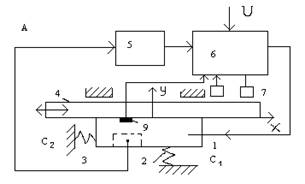

Типовая схема высокочастотного вибродвигателя представлена на рис. 4.18.

Рис. 4.18 Схема высокочастотного линейного вибродвигателя.

К подвижному звену 4 с помощью упругих элементов 2 и 3 (жесткость cl > с2) прижат вибропреобразователь 7. Он подключен к блоку 5, являющемуся генератором электрических колебаний. Блок управления 6 задает вибропреобразователю 1 колебания требуемой формы и вида в зависимости от сигнала управления U. Возбуждаются двумерные колебания, причем возникает постоянная составляющая силы по оси х , чем и приводится в движение звено 4. Могут осуществляться различные обратные связи: по положению 7, по скорости 8, по силе 9, по амплитуде колебаний. Цепь А служит для стабилизации процесса возбуждения колебаний.

Возможна и упрощенная схема вибродвигателя с радиально-крутильными колебаниями активного элемента 2 (частота колебаний), генерирующими вращательное движение ротора 1 со скоростью (рис.4.19).

Рис. 4.19. Схема вибродвигателя с радиально-крутильными колебаниями активного элемента.

В последнее время большинство электродвигателей объединяют с системой управления, образуя комплектный электропривод, обеспечивающий поддержание постоянной скорости при переменных нагрузках и постоянного момента вращения при изменении скорости, переходные процессы без колебаний скорости и тока, высокую точность отработки управляющих воздействий, фиксацию вала электродвигателя электромагнитным тормозом при отключении питания. Комплектные электроприводы делятся на разомкнутые и следящие. Разомкнутые приводы состоят из источника питания, электронного коммутатора и двигателя (без обратной связи). Следящие приводы содержат приемное и следящее устройство, усилитель, датчики обратной связи, источник питания, электродвигатель. Следящие приводы могут быть с релейным или непрерывным управлением. При релейном управлении напряжение на двигатель подается только тогда, когда рассогласование заданного и фактического параметров (скорости, положения звена, ускорения) превышает определенный порог. При непрерывном управлении напряжение зависит от величины рассогласования.

| <== предыдущая лекция | | | следующая лекция ==> |

| Выбор метода и способа получения заготовки | | | Способы изготовления отливок. Изготовление отливок в песчаных формах |

Дата добавления: 2016-11-04; просмотров: 12647;