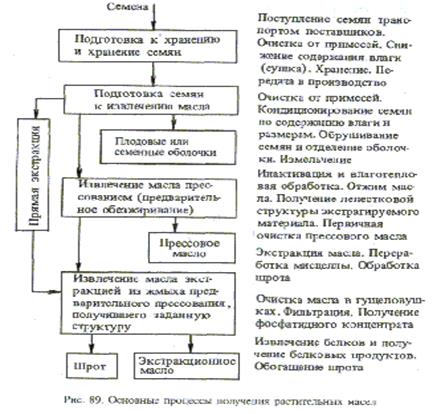

ПОЛУЧЕНИЕ РАСТИТЕЛЬНЫХ МАСЕЛ

Технология производства растительных масел включает в себя операции:

- подготовки семян к хранению и хранение семян;

- подготовительные операции, связанные с подготовкой семян к извлечению масла;

- операции прессования и экстракции масла,

- первичной и комплексной очистки масла,

- переработки шрота (рис. 89).

При переработке масличного сырья, не требующего отделения семенной (или плодовой) оболочки от ядра семян, исключаются операции обрушивания и отделения оболочки.

Сушка и хранение масличного сырья.

Семена большинства масличных растений поступают после уборки на хранение с содержанием влаги, превышающим оптимальные значения для хранения и технологической переработки.

Для хранящихся семян характерен дыхательный газообмен. Дыхание требует расхода запасных веществ семян, в первую очередь липидов или масла. Поэтому в ходе хранения масличность семян снижается, в масле растет содержание свободных жирных кислот и продуктов их окисления.

Интенсивность дыхания зависит от содержания влаги в семенах, их температуры и газового состава атмосферы.

При подготовке масличных семян к хранению необходимо снизить их влажность до уровня ниже критической.

Наиболее распространенный метод снижения содержания влаги в семенах перед хранением — тепловая сушка, в процессе которой семена нагревают с помощью сушильного агента (обычно в смеси воздуха и дымовых газов). Высушенные семена затем охлаждают, продувая через них атмосферный воздух.

Для сушки семян широко применяют сушилки шахтного типа (ВТИ, СЗШ, ДСП).

Под влиянием тепловых воздействий в высушенных семенах идут химические и биохимические процессы, улучшающие технологические свойства семян.

Обрушивание семян.

Запасы масла в тканях масличных семян и плодов распределены неравномерно: главная часть сосредоточена в ядре семян — в зародыше и эндосперме, плодовая и семенная оболочки содержат относительно небольшое количество масла.

Отделение оболочек от ядра складывается из:

- операции разрушения покровных тканей семян – обрушивания;

- последующего разделения полученной смеси - на ядро и шелуху (лузгу).

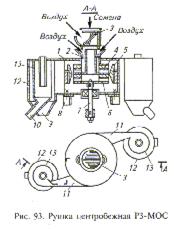

Важнейшее требование к операции обрушивания разрушение оболочки не должно сопровождаться дроблением или разрушением ядра. Плодовую оболочку подсолнечных семян разрушают на центробежной обрушивающей машине Р3-МОС (рис. 93), обеспечивающей однократный направленный удар семян о деку.

Качество обрушивания семян характеризуется содержанием в ней нежелательных фракций:

- целых семян (целяк);

- разрушенных частично (недоруш);

- раздробленного ядра (сечка);

- масличной пыли.

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому сначала получают фракции рушанки, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационной семеновейке Р1-МСТ.

Качество работы рушально-веечного цеха оценивают по величине остаточного содержания лузги в готовом ядре и потерям масла с отводимой из цеха лузгой.

Измельчение семян.

Для извлечения масла из семян необходимо разрушить клеточную структуру их тканей. Конечным результатом операции измельчения является перевод масла, из клеток семян, в форму, доступную для дальнейших технологических воздействий. Необходимая степень измельчения достигается путем воздействия механических усилий, производящих раздавливающие, раскалывающие, истирающие или ударные действия. Обычно измельчение достигается сочетанием нескольких видов указанных усилий.

Получаемый после измельчения семян материал называется мяткой. Хорошо измельченная мятка должна состоять из однородных по размеру частиц, проходящих через сито с отверстиями диаметром 1 мм, не должна содержать целых, неразрушенных клеток, и в то же время содержание очень мелких (мучнистых) частиц в ней должно быть невелико.

Для получения мятки применяют вальцовые станки типа ВС-5. Более совершенными являются четырехвалковый станок Б6-МВА и плющильно-вальцовый станок ФВ-600.

Извлечение масла.

Масло, адсорбированное в виде тонких пленок на поверхности частиц мятки, удерживается значительными поверхностными силами. Для эффективного извлечения масла используют гидротермическую обработку мятки.

При увлажнении и последующей тепловой обработке мятки ослабевает связь липидов с нелипидной частью семян - белками и углеводами и масло переходит в относительно свободное состояние. Затем мятку нагревают до более высоких температур, заметно снижается вязкость масла, содержание влаги в мятке, происходит частичная денатурация белков, изменяющая пластические свойства мятки. Мятка превращается в мезгу.

В производственных условиях приготовление мезги состоит из двух этапов:

- первый - увлажнение мятки и первоначальный подогрев осуществляется в инактиваторах или пропарочно-увлажнительных шнеках;

- второй этап - нагревание мятки до 105 °С и ее высушивание до конечного содержания влаги (5...6 %) - осуществляется в жаровнях различных конструкций. Мезга с такими характеристиками обеспечивает эффективный предварительный отжим масла на прессах. Жаровни для приготовления мезги по конструкции подразделяются на чанные, барабанные и шнековые.

Масло отжимается в шнековых прессах различных конструкций.

Мезга поступает в приемную часть ступенчатого цилиндра через питатель, захватывается там витками шнекового вала и перемещается вдоль него к выходному отверстию. Давление, развиваемое шнековым прессом, достигает 30 МПа, степень уплотнения (сжатия) мезги 2,8...4,4 раза, продолжительность прессования 78...225 с в зависимости от типа пресса.

Современный шнековый маслопресс РЗ-МОА-10 входит в состав маслоотжимного агрегата РЗ-МОА.

Прессовым способом невозможно добиться полного обезжиривания мезги, так как на поверхности жмыха, выходящего из пресса, всегда остаются тонкие слои масла.

Единственным способом, обеспечивающим практически полное извлечение масла, является экстракционный способ. Жмых перед экстракцией структурируют, придавая ему структуру крупки, гранул или лепестков, обеспечивающую максимальное извлечение масла растворителем.

Наиболее совершенным типом экстрактора в настоящее время является роторный карусельный экстрактор. Это камерный противоточный аппарат, работающий по принципу многоступенчатого орошения экстрагируемого материала растворителем в режиме затопленного слоя.

Режим работы экстрактора дискретный сначала орошение материала, затем сток мисцеллы. Производительность экстракторов роторного типа до 1000 т экстрагируемого материала в сутки, объем материала в экстракторе до 300 м3.

В масло-жировой промышленности операцию отгонки растворителя называют дистилляцией. Различают дистилляцию распылением, дистилляцию в пленке и дистилляцию в слое. Эти виды дистилляции применяют на различных стадиях процесса отгонки растворителя из мисцеллы.

В промышленных установках дистилляцию мисцеллы проводят по двух- и трехступенчатой схеме.

Качество масла в ходе дистилляции мисцеллы зависит от :

- конечной температуры масла;

- продолжительности обработки мисцеллы;

- содержания и состава липидов (фосфолипидов, каротиноидов и других жирорастворимых пигментов, витаминов и провитаминов), извлекаемых при экстракции.

Дата добавления: 2021-02-19; просмотров: 610;