Оборудование для проведения процессов диффузионного легирования и окисления

Рассмотренные выше физико-технологические основы процессов диффузионного легирования и связанные с ним процессы окисления, необходимые для формирования p – n переходов, определяют следующие требования к термическому оборудованию:

-диапазон рабочих температур 800—1300 °С;

-равномерность температур по длине рабочей зоны (от 600 до 1000 мм) не хуже ±0,5 °С;

-малая инерционность;

-малые габаритные размеры;

-отсутствие необходимости работы с футеровкой печи при смене нагревателей.

Для проведения процесса диффузии, исходя из требований высокой чистоты диффузанта, подложки и технологической среды, в качестве камеры диффузионных процессов можно применять кварцевые и алундовые трубы, а также трубы из карбида кремния и поликристаллического кремния.

В основном для диффузии используют трубы из плавленного кварца, который имеет высокую чистоту в сравнении с обычным кварцем и алундом, небольшие внутренние напряжения, отсутствие больших пузырьков в теле трубы, а также высокую прозрачность для УФ- и ИК-излучений. Такие физико-механические характеристики плавленного кварца обеспечивают возможность получения толстостенных труб (6 мм вместо 3 мм), что удлиняет срок их службы. Размер применяемых кварцевых труб зависит от задаваемой производительности печи и диаметра обрабатываемых пластин и может достигать диаметра 0,2÷0,3 м и длины более 2,0 м.

Трубы из алунда в диффузионных печах используются в качестве несущих конструкций, не позволяющих прогибаться вставленных внутрь их кварцевых трубе, размягчающихся при высокой температуре. В этом отношении трубы из поликристаллического кремния превосходят кварцевые и алундовые, так как имеют высокую чистоту материала, малую проницаемость для щелочных металлов (в виде соединений натрия) и близкий к кремниевым подложкам коэффициент теплового расширения. При этом срок службы трубы из поликристаллического кремния при температуре 1300 °С почти в пять раз больше, чем у труб из кварца, так как кварц при этой температуре кристаллизуется и теряет механическую прочность. Применение труб из поликристаллического кремния, как и из карбида кремния, сдерживается трудностью их изготовления. Загрузочные кассеты (лодочки) для размещения подложек в диффузионном реакторе обычно делают из того же материала, что и сам реактор.

При проведении операций диффузии приходится сталкиваться с рядом нежелательных явлений, снижающих производительность диффузионных систем и процент выхода годных структур на пластине, что ведет к увеличению себестоимость полупроводниковых приборов. Такие явления вызываются следующими обстоятельствами:

1. Загрузка лодочки с пластинами, имеющими комнатную температуру в высокотемпературную диффузионную печь приводит к искажению температурного профиля печи;

2. Скорость загрузки/выгрузки лодочки в печь существенным образом влияет, с одной стороны на производительность печи, а, с другой к возникновению термических напряжений в кремниевых подложках;

3. Длительное время высокотемпературных диффузионно-окислительных процессов может привести к спеканию кварцевой лодочки со стенками реакционной кварцевой, что, в свою очередь, приведет (при выгрузке лодочки из печи) к образованию мелкодисперсной смеси, нарушающей стерильность проведения процесса.

Для проведения диффузионно-окислительных процессов созданы сложнейшие диффузионные комплексы, включающие в себя, как правило, двух- трехтрубные диффузионные агрегаты с устройствами подачи обеспыленного ламинарного потока воздуха, загрузчиками, газовыми шкафами, а также программаторами или мини ЭВМ. На рис. 12 приведена функциональная схема автоматизированной трехтрубной печи диффузионно-окислительной системы СДО -3/125. Общий вид установки СД. ОМ – 3/150-005 и схема одного из каналов установки СД. ОМ – 3/150-005 приведены на рис. 13 и рис. 14 соответственно.

|

Рис. 12. Функциональная схема автоматизированной трехтрубной диффузионной печи СДО-125/3-12:

I— система загрузки и выгрузки пластин; II — электропечь; III — система газовая;1— механизм автоматической загрузки; 2 — блок пылезащиты; 3 — нагревательные камеры; 4 — теплообменник; 5 — реакторы; 6 — увлажнители; 7 — устройства подачи диффузанта; 8 — блоки подготовки газов; 9 — системы силового питания; 10 — системы регулирования температуры

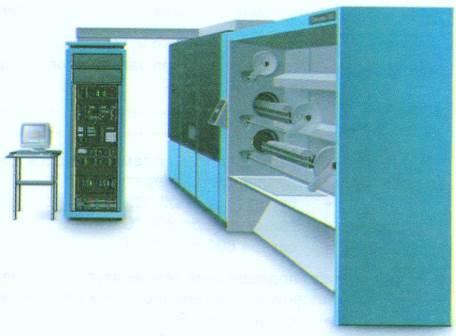

Рис. 13. Общий вид установки СД. ОМ – 3/150-005 О установки

Рис. 13. Общий вид установки СД. ОМ – 3/150-005 О установки

СД. ОМ – 3/150-005

|

Рис. 14. Газовая схема одного канала системы диффузионной однозонной (модернизированной) СД. ОМ – 3/150-005

Каждая нагревательная камера с соответствующими устройствами загрузки, электропитания, управления и газораспределения представляет собой автономную систему, в которой проводится свой, независимый от других камер технологический процесс.

Число реакторов в системе определяется главным образом их диаметром (диаметром обрабатываемых пластин) и, соответственно, высотой их расположения над полом и удобством их обслуживания и эксплуатации.

Дата добавления: 2021-02-19; просмотров: 1069;