Конструкция термических камер диффузионных печей

Все конструкции термических камер современных печей содержат спиральный нагревательный элемент, состоящий обычно из трех секций. Крайние короткие секции нагревателя компенсируют тепловые потери по торцам и обеспечивают возможность получения равномерного температурного поля в центральной секции нагревателя. Каждая из секций нагревателя имеет регулирующие термопары и управляется от отдельного канала системы автоматического управления. Устройство нагревательного модуля показана на рис. 15.

| |||

| |||

Рис. 15. Устройство нагревательного модуля показана а) – конструкция с обмазкой; б) – конструкция без обмазки; в) – узел ввода термопары в полость нагревателя;

1 – патрон; 2 – футеровка; 3 – нагревательный элемент 4- керамическая труба; 5 - кварцевая труба; 6 – крышка

7– осевые токовые выводы; 8 - керамические изоляторы; 9 – спираль нагревателя; 10 – слой керамической обмазки; 11 - термопары

Улучшение конструкций и параметров диффузионных печей достигнуто в результате перехода к металлическим нагревателям из сплава 0Х27Ю5А и применения нового вида теплоизоляции из каолинового волокна. Значительное снижение теплоемкости камеры и повышение ее динамических характеристик как объекта регулирования получены за счет использования каолинового волокна в виде плит, что значительно упрощает конструкцию камеры, снижает стоимость ее изготовления, массу и габаритные размеры. Поэтому при выходе из строя нагревательного элемента обычно производят смену всей термической камеры.

Слой теплоизоляции, контактирующий с нагревателем, обычно толщиной ~7 мм, подвергается рекристаллизации, приобретает большую прочность с сохранением в дальнейшем формы, толщины и рельефа поверхности.

В термических камерах используется продольное размещение токоподводов по образующей нагревателя в специальных пазах керамических изоляторов, изготовленных из материала, содержащего не менее 81 % А12О3. Это привело к значительному снижению «теплового короткого замыкания» и повысило равномерность распределения температуры в рабочей зоне. Кроме того, такое размещение шин увеличивает механическую устойчивость спирали и удерживает 'керамические изоляторы в первоначальном положении.

В печи типа СДО-125/3-12 расстояние между спиралью и токовводами 2 мм. Спираль нагревателя с целью устранения местных перегревов изготовлена из шлифованной проволоки 0Х27Ю5А диаметром 5 мм, шаг витков спирали в средней секции 12,5 мм, в крайних секциях 10,5 мм. Длина крайних секций нагревателя равна двум диаметрам его спирали, что обеспечивает в сочетании с конструкцией торцевой изоляции камеры и выступающего на 100—150 мм за ее пределы керамического муфеля максимальную температуру витков крайней секции нагревателя не выше 1300 °С (при температуре в рабочей зоне 1250 °С). Этот факт установлен непосредственными замерами температуры витков крайней секции, причем оказалось, что максимум температуры приходится на витки, отстоящие на 1/4—1/3 длины крайней секции от средней секции. Такая конструкция нагревателя позволила создать серию однозонных диффузионных печей с различным числом агрегатированных на одном основании термических камер с длиной зоны равномерного распределения температур более 600 мм при диаметре канала печи до 120 - 150 мм.

Для уменьшения погрешности регулирования температуры, связанной с необратимыми перемещениями спая термопар относительно нагревателя при нагреве и охлаждении, все регулирующие термопары введены по касательной к внутренней образующей спирали нагревателя.

В диффузионных печах равномерность температур вдоль рабочей зоны камеры составляет ±0,5 °С на длине более 600 мм и ±0,25 °С на длине не менее 500 мм.

В настоящее время в промышленности применяют трехтрубные диффузионные агрегаты. Они наиболее экономичны в отношении использования загрузчика кассет с пластинами, газовых магистралей и занимаемой площади. Тепловая нагрузка диффузионной печи — 12 кВт/м2 в центральной части печи,

16 кВт/м2 —по краям. Максимальная температура при этом 1300 °С.

Протяженность центральной (рабочей) зоны обычно составляет 70—75 % общей длины нагревательной камеры. При этом температура на концах трубы и в центральной части отличается не более чем на ±50 °С. С целью сокращения занимаемой площади и удобства замены кварцевых труб диффузионные печи обычно располагают «спинами» друг к другу. В этом случае управление и обслуживание печей, загрузчиков и газовых систем предусматривается с одной стороны, а все устройства выполняют в правом и левом исполнениях.

2. 3.2. Система автоматического регулирования температуры

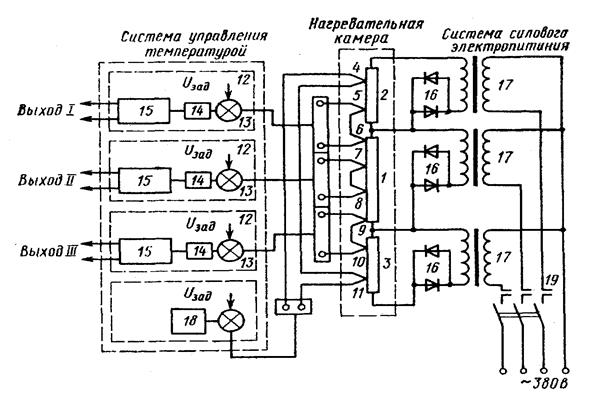

Нагреватель печи электрически разделен на три секции: рабочую 1 и вспомогательные 2, 3; электропитание и управление температурой осуществляется с помощью специальной системы (рис. 16).

|

Рис. 16. Структурная схема автоматического регулирования температуры диффузионной печи:

1—3 — секции нагревателя; 4—11 — термопары; 12 — регуляторы температуры; 13 — устройство прецизионного задания температур; 14 — усилитель; 15 — функциональный усилитель мощности; 16 — тиристоры; 17 — силовые трансформаторы; 18 — ограничитель температуры; 19 — контактор

Для обеспечения высокой точности распределения температуры используют трехканальную систему регулирования с управлением вспомогательными секциями нагревателя 2 и 3 от рабочей секции 1, задающей уровень рабочей температуры в реакторе. Регулирование температурного поля реактора осуществляют по трем точкам в местах расположения преобразователей температуры — термопар 4, 7, 8 и 11. Центральный канал регулирования работает от двух термопар 7, 8, размещенных в середине рабочей секции нагревателя. Для увеличения термо-ЭДС эти термопары включены последовательно. Рядом с ними с каждой стороны расположены термопары 6, 9, включенные встречно термопарам крайних секций 5, 10. В результате такого включения термопары 5—6 и 9—10 показывают отклонения температур крайних секций от температуры в центральной секции нагревателя. Для получения большой зоны равномерной температуры по длине нагревателя необходимо, чтобы температуры в рабочей и вспомогательных секциях были равны или близки по величине. При этом разности сигналов термопар 5—6 и 9—10 будут близки к нулю.

Все термопары подключают к регуляторам температуры 12, в которых имеются устройства 13 прецизионного задания температур, соответствующих технологическому процессу. Разность между заданным и текущим значениями термо-ЭДС термопары в виде напряжения разбаланса поступает на усилитель 14 регулятора температуры. Усиленный сигнал проходит в функциональный усилитель мощности 15, где после ряда преобразований формируется в фазоимпульсный сигнал управления углом зажигания кремниевых вентилей — тиристоров 16, включенных во вторичную обмотку силового трансформатора 17. Силовые блоки обеспечивают на соответствующих секциях нагревательного элемента мощности, необходимые для поддержания заданных уровней температуры.

Схема работает следующим образом: при отклонении температуры в центральной части нагревателя (зона расположения пластин) система регулирования получает сигнал разбаланса и формирует соответствующий управляющий сигнал, который, пройдя через блок силового питания, вызывает изменение мощности секций нагревателя, необходимое для восстановления заданного уровня температуры.

Для защиты нагревателя от перегрева в его крайних секциях расположены термопары 4 и 11, соединенные с ограничителем температуры 18. При перегреве ограничитель воздействует на контактор 19, отключая питание трансформаторов.

Дата добавления: 2021-02-19; просмотров: 1010;