Общая характеристика аппаратурной основы АСУТП

Внедрение микропроцессоров в самые различные устройства автоматики на всех уровнях управления создало насыщение цифровым «интеллектом» большинство устройств, составляющих аппаратурную основу АСУТП.

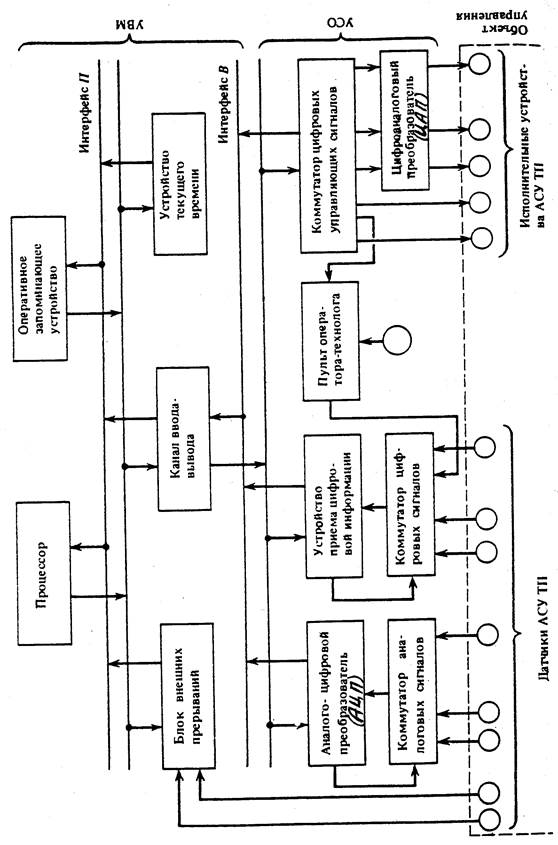

Рис. 4.2. Упрощенная структура комплекса технических средств АСУТП

Главное преимущество распределенных АСУТП – повышение их надежности и снижение стоимости линий связи – позволило уверено внедрять АСУТП там, где еще недавно недоверие к вычислительной техники как средству автоматизации производственных процессов заставляло сохранять аналоговые регуляторы, приборы, щиты и пульты ручного управления. Один из факторов повышения надежности распределенных АСУТП состоит в том, что возможна обработка данных в местеих возникновения и потребления без передачи в центральную ЭВМ.

Появилась возможность применять вместо одной управляющей ЭВМ несколько процессоров, распределяя между ними прикладные функции и размещая их там, де это выгодно на различных участках технологического процесса.

Основная конструктивная единица аппаратурного комплекса – станция, которую можно установить в том или ином месте на объекте управления или на операторском пункте и подключить к локальной сети.

Локальные технологические станции (ЛТС)являются средством нижнего уровня управления технологическим процессом и служат для автономного управления некоторым его участком; вместе с тем подключение станции к общей сети передачи данных распределенной АСУТП позволяет передавать информацию на центральный пункт управления, групповые операторские и координирующие станции и получать от них задания.

Программные модули, хранящиеся в постоянной памяти ЛТС, обеспечивают ПИД – регулирование, каскадное соединение контуров, ввод управления по возмущению, реализуют логическое управление.

Операторские станции (ОПС)выполняют функции связи между оператором и объектом, а также оператором и средствами АСУТП.

С расширением функций АСУТП все большее значение приобретает повышение надежности технических средств.Это повышение достигается как путем использования отказоустойчивых (резервированных) средств, так и путем восстановления (иногда автоматического) работоспособности технических средств и программного обеспечения.

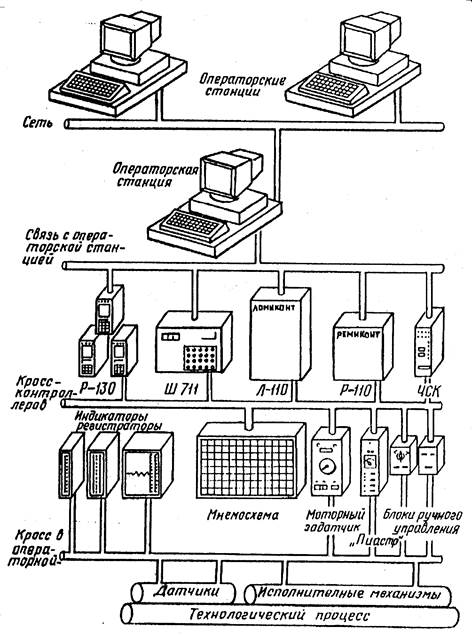

Для технической реализации АСУТП выпускается ряд малогабаритных локальных микропроцессорных регуляторов температуры типа «Протерм100», «Минитерм 300» и ИРТ –2 и др., обладающих повышенной надежностью и режимами позиционного и ПИД – регулирования, а также мощные программно-технические комплексы (ПТК) КВИНТ, комплекс (рис.4.3.), ТЕХНОКОНТ, УНИКОНТ, МИКСИС и др. Основу функционирования, например, ПТК «Комплекс» составляют электронные устройства: датчики, контроллеры регулирующие Р-110, Р-130, логические Л-110, Ш-711, ЧСК, средства передачи данных, ПЭВМ в роли операторской станции и др.

Рис 4.3. Состав технической части ПТК «Комплекс»

4.4.2. Микропроцессорные автоматические устройства и системы

Микропроцессорные комплекты (мпк) различной структуры используются для построения таких типовых средств управления, как: программируемые контроллеры (ПК), основной функцией которых является формирование команд управления производственным агрегатом или технологическим процессом; микро-ЭВМ, предназначенных для выполнения информационно-управляющих функций в автоматизированных системах управления и решения специальных задач, и микропроцессорных систем, структура которых максимальная соответствует алгоритму функционирования сложной системы.

В приборах для измерения электрических и неэлектрических величинвстроенные микропроцессоры выполняют контроллерные, вычислительные и сервисные функции, позволяющие улучшить технические характеристики этих приборов, придать им новые свойства.

Программируемыми микропроцессорными контроллерами(ПМК) или сокращенно микроконтроллерами называют приборы формирующие команды управляющих воздействий на производственный агрегат или процесс путем логических или логических и арифметических операций преобразования входных сигналов.

Достоинством их является то, что выпускаемые промышленностью ПМК доступны в эксплуатации персоналу, не имеющему знаний в областипрограммирования.По замыслу разработчиков их пользователь не программирует находящееся в контроллере цифровое вычислительное устройство, а лишь описывает свою задачу в привычной для него форме.

Логические пмк, предназначенные для замены таких устройств электроавтоматики, как релейные и логические схемы, командные аппараты, нашли широкое распространение в практике автоматизации технологических процессов и положили начало развитию других направлений применения ПМК регулирующего и координирующего типов). Главный недостаток аппаратных релейно-контактных устройств управления по принципу жесткой логики - недостаточная гибкость при внесении изменений в алгоритм, введений новых функций и др. ПМК логического управления обладают существенным преимуществом при использовании их для решения сложных задач управления (например, при наличии 20 и более реле в заменяемой релейно-контактной схеме).

Промышленностью выпускаются: логико-программные многоканальные контроллеры-Ломиконты сер. Л-110, Л-112, Л-120, Л-122, регулирующие контроллеры-Ремиконты (Р-110,Р-122, Р-130, Р-131, КР-300 и др.). Важной особенностью этих контроллеров являются развитое внутреннее программное обеспечение, не требующее использования внешних программных средств-операционных систем, транслятора и т.п. Оператор работает с такими приборами с использованием так называемого технологического программирования, привычного для специалистов по автоматическому и технологическому управлению с помощью традиционных аналоговых средств. На одном приборе (Р-122 , например) можно реализовать автоматическое регулирование, эквивалентное регулированию 8 ÷ 16-тью локальными аналоговыми регуляторами. При этом следует особо отметить компактность прибора: габариты его практически почти не отличаются от традиционного аналогового ПИД-регулятора.

Микро-ЭВМ. Основу микро-ЭВМ составляет микропроцессор, который совместно с дополнительными устройствами (вспомогательной памятью, периферийными устройствами, средствами связи и структурно-необходимыми другими микропроцессорами и БИС) обеспечивает решение совокупностей разнообразных относительно несложных задач. В частности, это широко распространенные задачи по управлению производственным агрегатом или технологическим процессом с помощью вычислительного комплекса небольшого быстродействия по вводу-выводу. Умеренные технические возможности микро-ЭВМ (по сравнению с мини-ЭВМ) определяют низкий уровень их стоимости, компактность и обширную область применения в промышленных системах управления в качестве базовых средств построения АСУТП.

Отечественный и зарубежный опыт применения ПМК в распределенных АСУТП привел к дальнейшему совершенствованию их и производству рядом других отечественных фирм.

Промышленные контроллеры сер. ЭК-2000 фирмы «Эмикон» [26, 31] в зависимости от конфигурации могут быть отнесены к контроллерам как малого (до 64 входов-выходов), так и среднего (до 320 входов-выходов) класса. Их можно легко объединить в локальную сеть на базе интерфейсов RS-232С, RS-485, «токовая петля 20мА», модем V23.

С 1995 г. контроллеры серии ЭК-2000 наряду с расширением использования на предприятиях черной металлургии стали активно применяться в АСУ на предприятиях нефтегазового комплекса. На базе контроллеров серии ЭК-2000 внедрены: системы управления газоперекачивающими станциями магистральных газопроводов РАО «Газпром»; отечественная микропроцессорная САР давления в АО «Прикаспийско-Кавказские магистральные нефтепроводы» на базе контроллеров эк-2314.

Для расширения функциональных возможностей программно-аппаратных комплексов на базе контроллеров серии ЭК-2000 разработан сетевой контроллерС-0,5А, встраиваемый в IВМ-совместимые ПЭВМ с системной шиной ISА и осуществляющий автономное управление последовательным обменом данными на физическом и канальном уровнях. Необходимость разработки сетевого контроллера обусловлена тем, что при быстротекущих процессах совмещение обработки данных, управление объектами в реальном времени и управление скоростными каналами обмена информацией оказывается для компьютера невозможным. Использование интеллектуального контроллера для обмена информацией позволяет решить проблему быстродействия и повысить надежность систем управления в целом.

Фирма «Эмикон» является системным интегратором и поставляет комплектное оборудование для построения систем автоматизации (СА), включающее в себя датчики, исполнительные механизмы, промышленные панели оператора, контроллеры, промышленные компьютеры, регулируемые приводы постоянного и переменного тока, серводвигатели и тяговые двигатели постоянного тока, бесколлекторные серводвигатели и другое оборудование, необходимое заказчику.

Пензенское АО «Электромеханика» представило новый программируемый контроллер ПКЭМ-3 в стандарте МЭК-1131, предназначенный для управления технологическими процессами в энергетике, металлургии, нефтяной, газовой промышленностях и в других отраслях; использование его в составе программно-технического комплекса «Дирижер» обеспечивает гибкость решения для управления и сбора данных.

Российская компания Аргуссофт (Москва) – системный интегратор в области создания вертикально-интегрированных информационно-управляющих систем и корпаративных сетей разработала ряд проектов на объекты добычи, транспортировки и переработки нефти с использованием систем Advanced Control и программного обеспечения фирм Aspen Technology и Gensum Corporation.

Московское НПО «Техноконт» [37] разработало многофункциональный комплекс программно-аппаратных средств для построения распределенных систем управления – МФК «Техноконт».

Важным достижением является новый контроллер КР-300 сер. контраст (КОНТроллеры для РАСпределенных систем автоматизации Технологических процессов), разработан и производится чебоксарским ЗАО «ЗЭ и М-Инжиниринг» как основной элемент поставляемых программно-технических комплексов для АСУТП различных отраслей промышленности. Разработка выполнена на основе опыта производства и эксплуатации контроллеров Ремиконт Р-110, Лемиконт Л-110, Ремиконт Р-130, РК-131/300 с применением современных электронных компонентов ведущих зарубежных производителей. Последнее обстоятельство позволило обеспечить высокие (на уровне современных зарубежных аналогов) технические характеристики контроллера, в том числе повышенную надежность и помехоустойчивость, а конструктивная унификация с отечественными приборами Р-130, РК-131 – сравнительно низкую стоимость КР-300. Важной особенностью является фирменного программного обеспечения, реализующего функционирование и обслуживание контроллера, а также решающего задачи технолога-оператора на верхнем уровне Программирование контроллера выполняется на технологических языках двух классов, позволяющих обходиться без профессиональных программистов: языке Функциональных Алгоритмических Блоков ФАБЛ ( библиотека до 256 алгоритмов, программы – до 999 алгоблоков ) и процедурном языке высокого уровня ПРОцедурный ТЕКСТ (ПРОТЕКСТ). Процесс программирования на языке ФАБЛ сводится к объединению в систему заданной конфигурации нужных алгоритмов, на языке ПРОТЕКСТ - к записи условий, содержащих алгебраические и логические выражения. Все алгоритмы библиотек ФАБЛ могут использоваться в качестве встроенных функций языка ПРОТЕКСТ.

Язык ФАБЛ удобен при разработке программ регулирования, язык ПРОТЕКСТ – при создании программ логического уровня, защит и блокировок, решении вычислительных задач, ввода-вывода текстовых сообщений и т.п. Разработка и отладка технологических программ осуществляется на персональном компьютере с помощью пакета ИСТОК, содержащего табличные, графические и текстовые редакторы подготовки программ, трансляторы, эмуляторы, загрузчики и другие инструментальные средства для подготовки и отладки технологических программ. ФАБЛ - или ПРОТЕКСТ – программа (или комбинация) записывается в энергонезависимую флэш-память контроллера.

На ряде нефтеперерабатывающих заводов внедрены и успешно работают в течение 5-8 лет АСУТП на ПТК зарубежных фирм. Например, на Омском НПЗ работает АСУТП первичной переработки нефти, реализованная на контроллерах МОД-30,МОД-300, барьерах искрогашения и других устройствах фирмы АВВ (США).

Основные технические данные контроллера МОД-30: 2 контура ПИД-регулирования; 3 аналоговых входа и 2 аналоговых выхода; 2 дискретных входа и 3 дискретных выхода.

В составе АСУТП установки АВТ используются 30 шт. МОД-30 одна шт. МОД-300, один шлюз (РС и программный пакет In Touch , Wonder ware), на котором также отображаются лабораторные данные аналитического контроля.

На рис.4.4 показана блок-схема включения датчика и исполнительного механизма в контур автоматического регулирования. АСУТП установки АВТ связана с единой информационной сетью (ЕUС) верхнего уровня управления (АСУП) через шлюз . К ЕUС подключены серверы данных реального времени с других установок (РI archivc) и данные лабораторного аналитического контроля исходного сырья, изготовляемых продуктов и основных материалов (Blekher).

Рис.4.4.Блок-схема контура регулирования.

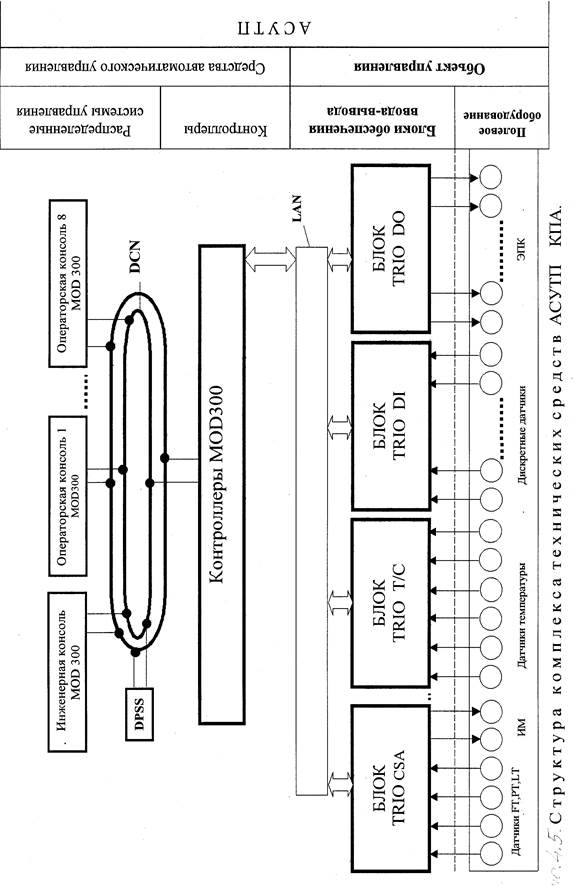

Другой пример структуры КТС АСУТП комплекса производства ароматики (КПА) Омского НПЗ представлен на рис.4.5. Технологический процесс контролируется и управляется по 3500 параметрам, при этом около 650 параметров регулируются, всего примерно 1500 исполнительных механизмов.

Полевое оборудование представлено датчиками температуры (ТХК,ТХА), давления с тензорезисторными преобразователями ТD 1303 фирмы Тейлор (США), расхода по переменному перепаду давления с преобразователями TD 1303, уровня гидростатического типа с преобразователем ТD1303, дискретными датчиками, а также исполнительными устройствами в виде электропневматических клапанов (ЭКМ) и реле.

блоки обеспечения ввода-вывода представлены блоками TRIO для преобразования аналоговых и дискретных сигналов датчиков в цифровой код и цифровых кодов в аналоговые сигналы для исполнительных механизмов. Блоки TRIO имеют 4 входа и 2 выхода аналоговых сигналов и 16 входов и 32 выхода дискретных сигналов. При этом, БЛОК TRIO CSA работает с аналоговыми сигналами термопар (верхний предел 1350мВ) БЛОК TRIO DI имеет 16 дискретных входов, БЛОК TRIO DО имеет 32 дискретных выхода.

LAN – это устройство связи (4 провода) между блоками TRIO и контроллерами. Один LAN рассчитан на 20 ÷30 БЛОКОВ TRIO. На один контроллер МОD-300 предусмотрено два LANа.

DCN- это высокочастотное кольцо связи с подсистемами (установками). DPSS – база данных (для конфигурирования, задания управляющих функций для контроллера).

| Рис. 4.5. Структура комплекса технических средств АСУТП КПА. |

Операторская консоль 1…8 МОD-300 – это рабочее место операторов-технологов для управления технологическими процессами секций 100, 200, 300, 400, 500, 600, 700, 800 для производства бензола, орто-пара-ксилолов и ароматики С9 и С10.

Инженерная консоль МОD-300 служит для наблюдения за работой всей системы, ее техническим состоянием (диагностика технического состояния всей системы).

4.4.3. Электропневматические системы управления

химико-технологическими процессами

Высокие требования, предъявляемые к пожаро- и взрывобезопасности химико-технологических и теплотехнических процессов, привели к тому, что данные объекты преимущественно оснащены регулирующими и двухпозиционными исполнительными механизмами (ИМ) с пневматическими приводами. Кроме того, на многих действующих производствах продолжают применять датчики с пневматическим выходным сигналом.

В то же время при автоматизации названных объектов широко используются микропроцессорные электронные средства контроля и управления. в этой связи существенной проблемой становится обеспечение надежного и эффективного сочленения пневматических и электронных средств.

При большом числе пневматических аналоговых датчиков может быть использован групповой 32-канальный пневмоэлектропреобразователь типа ПЭ-32 [22] ,в составе которого представлен контроллер Ремиконт Р-130, проводящий опрос пневматических коммутаторов, выходные сигналы которых преобразуются в стандартные токовые сигналы, поступающие на входы контроллера Р-130.

Достоинство предлагаемой схемы – возможность безударного перевода с автоматического в режим ручного управления и ее энергозащищенность по питанию.

Новейшим достижением для ввода информации от первичных пневматических датчиков в электронные системы контроля и управления является многофункциональный ПЭП типа АСТРА-8М, преобразующий унифицированные пневматические аналоговые сигналы в унифицированные электрические токовые аналоговые сигналы в системах автоматического контроля, регулирования и управления ТП.

.

4.4.4.Автоматизированные тренажерно-обучающие комплексы

Для подготовки специалистов по управлению АСУТП,и прежде всего операторов–технологов, большое значение имеют автоматизированные тренажерно-обучающие комплексы. Положительный опыт имеет российско-америконо-германское предприятие «Петроком» по разработке и внедрению тренажерных комплексов на крупнейших площадках нефтеперерабатывающего комплекса. В частности «Петроком»осуществил два проекта на базе КТМ-М: тренажер для орператоров производства ароматики Омского НПЗ и тренажер операторов установки синтеза полиэтилена высокого давления (ПЭВД) Ангарского НХК (совместно с НПО «ЦНИИКА»).

Дата добавления: 2021-02-19; просмотров: 709;