МИКРОАНАЛИЗ ЧУГУНОВ

Чугуны – железоуглеродистые сплавы, в которых более 2,14 % углерода. На диаграмме состояния Fе – Fe3С видно, что кристаллизация чугунов протекает по эвтектическому типу, следовательно, по закону Н.С. Курнакова чугуны отличаются хорошими литейными свойствами и плохо деформируются.

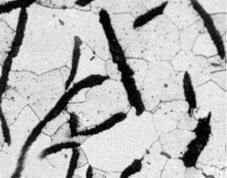

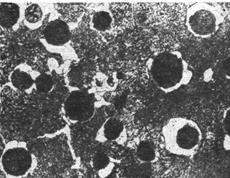

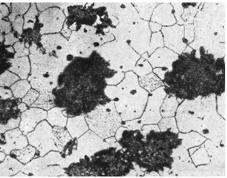

Углерод в чугуне может находиться в виде цементита или графита, или одновременно в виде цементита и графита. Цементит придает излому специфический светлый блеск. Поэтому чугун, в котором весь углерод находится в виде цементита, называют белым. Графит придает излому чугуна серый цвет, поэтому чугун называют серым. В зависимости от формы графита (рис. 1) различают следующие чугуны: серый, высокопрочный и ковкий.

Рис. 1. Внешний вид графитовых включений серого, высокопрочного и ковкого чугуна: пластинчатые включения, шаровидные и хлопьевидные.

Структура чугуна и его свойства зависят не только от химического состава, но и от процесса выплавки, условий кристаллизации и охлаждения расплава, термической обработки отливки.

1. БЕЛЫЕ ЧУГУНЫ

Белыми называются чугуны, в которых весь углерод находится в связанном виде (входит в состав цементита), в зависимости от положения сплава относительно эвтектической точки С на диаграмме состояния различают доэвтектические, эвтектические и заэвтектические белые чугуны.

|

|

|

Структура эвтектического белого чугуна целиком состоит из ледебурита (рис. 3), доэвтектического – из перлита, ледебурита и вторичного цементита (рис. 2), а заэвтектического – из ледебурита и первичного цементита (рис. 4). Присутствие в структуре твердых и хрупких составляющих определяет механические свойства белых чугунов: это твердые, хрупкие материалы, плохо обрабатываемые резанием. Конструкционное применение белого чугуна, точнее, отливок с поверхностным отбелом, ограничено; из него изготавливают износостойкие детали простой формы (прокатные валки, волочильные доски, буровые шарошки, дробильные мельничные пары, тормозные колодки и др. детали, работающие в условиях износа). Большая часть производимого белого чугуна поступает на передел в сталь или используется для литья с последующим отжигом на ковкий чугун.

2. СЕРЫЕ ЧУГУНЫ

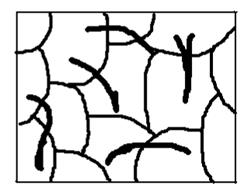

Серый чугун отличается от белого тем, что часть углерода входит в его структуру в свободном виде – в форме графитовых включений. Графитовые включения имеют вид пластин и хорошо видны даже на нетравленных микрошлифах (рис. 5), структуру основы, состоящей из ферритных и перлитных зерен выявляют также, как и у стали и белых чугунов – травлением 3-5%-м раствором азотной кислоты в этиловом спирте.

|

Общее содержание углерода в сером чугуне

Соб = Ссв +Сгр,

где Ссв – содержание связанного углерода, %;

Сгр – содержание графита, %.

Если Ссв ≈ 0, то металлическая основа имеет ферритное строение

(риc. 6), прочность материала невелика, из него изготавливают строительные колонны, фундаментные плиты, детали, испытывающие незначительные нагрузки – крышки, кожухи, корпуса и т.п.

С ростом Ссв увеличивается количество перлитных зерен, при Ссв=0,8% структура строится на чисто перлитной основе (рис. 8). Из такого чугуна изготавливают станины, цилиндры, поршни, детали, работающие на износ, коленчатые валы, ответственные зубчатые колеса и др.

Если 0 < Ссв < 0,8 %, то в структуру сплава входят как феррит, так и перлит (рис 7); отливки из такого чугуна предназначены для деталей, не несущих ударных нагрузок, таких как шкивы, зубчатые колеса, станины, суппорты и др.

Структура чугуна формируется при его кристаллизации из расплава. Общее условие выделения свободного углерода – медленное охлаждение при достаточном (свыше 2,14 %) содержании углерода в исходном расплаве.

Присадка кремния усиливает графитизацию, содержание кремния в чугунах колеблется от 0,3-0,5 % до 3-5 %, что практически дает возможность получать структуры чугунов от белого до серого ферритного. Марганец, в отличие от кремния, препятствует графитизации, способствует отбелу отливки, его содержание в чугунах обычно не превышает 1%. Особую роль играет присутствующий в чугунах фосфор. Фосфор связывается в чугуне с углеродом и железом в виде тройной фосфидной эвтектики (Fe3P + Fe3C+Fe), температура плавления которой 950°C (1223 К). Эвтектика обладает большой твердостью, ее присутствие увеличивает износостойкость чугуна. Кроме того, фосфор увеличивает жидкотекучесть чугунного расплава. Количество фосфора обычно колеблется от 0,1 до 1%.

Рис. 6. Микроструктура (фотография и схема) серого ферритного чугуна, ´250.

Рис. 7. Микроструктура (фотография и схема) серого ферритно-перлитного чугуна, ´220.

Рис. 8. Микроструктура (фотография и схема) серого перлитного чугуна, ´400.

Вид излома серого чугуна зависит от количества графита: чем его больше, тем темнее излом чугуна. Как видно из рассмотренных структур, серый литейный чугун представляет собой доэвтектоидную и эвтектоидную сталь, пронизанную пластинками графита. Эти пластинки является активными концентраторами напряжений, играют роль надрезов, трещин, и это снижает механические свойства чугуна по сравнении со сталью, особенно при испытаниях на растяжение. Относительное удлинение при растяжении серого чугуна независимо от свойств металлической основы практически равно нулю (0,5%). Серому литейному чугуну свойственна очень низкая ударная вязкость. Величина твердости по Бринеллю зависит главным образом от структуры металлической основы – она тем выше, чем больше в основе перлита; предел прочности при растяжении и изгибе зависят от сочетания металлической основы, количества и формы графита. Можно ориентировочно считать, что предел прочности чугуна при изгибе в два раза выше, чем предел прочности при растяжении.

Помимо отрицательных сторон пластинчатого графита, необходимо знать и его положительную роль: он повышает антифрикционные свойства сплава, играя роль смазки, благодаря графиту быстро гасятся вибрации и, наконец, графит делает чугун нечувствительным к концентраторам напряжений, имеющимся на поверхности отливки.

Маркировка серых чугунов по ГОСТ 1412–85: буквами «СЧ» – серый чугун и цифрами, указывающими минимальное значение предела прочности sВ. Например: СЧ 20 – серый чугун, предел прочности при растяжении

sВ = 200 МПа.

Механические свойства серых чугунов представлены в таблице 1.

Таблица 1

| Марка чугуна | Металлическая основа | Предел прочности при растяжении sв, МПа | Предел прочности при изгибе sизг, МПа | Твердость НВ |

| СЧ 10 | Ф | 143-229 | ||

| СЧ 15 | Ф + П | 163-229 | ||

| СЧ 18 | Ф + П | 170-229 | ||

| СЧ 20 | Ф + П | 170-241 | ||

| СЧ 25 | П | 180-250 | ||

| СЧ 30 | П | 181-255 | ||

| СЧ 35 | П | 197-269 | ||

| СЧ 40 | П | 207-285 | ||

| СЧ 45 | П | 229-289 |

3.ВЫСОКОПРОЧНЫЙ ЧУГУН

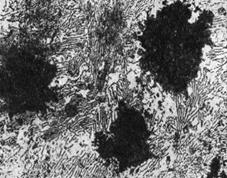

Высокопрочный чугун получают модифицированием жидкого чугуна незначительным количеством магния или церия. При этом графитные включения приобретают не пластинчатую, а шаровидную форму (рис. 9).

|

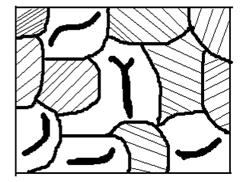

Металлическая основа высокопрочного чугуна, так же как и серого, может быть ферритной, ферритно-перлитной или перлитной. Включения шаровидного графита не создают заметной концентрации напряжений на границе с металлической основой, поэтому высокопрочный чугун обладает более высокими механическими свойствами. Микроструктура высокопрочного чугунов на ферритно-перлитной основе представлена на рис. 10.

Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие свойствам литой углеродистой стали, сохраняя при этом хорошие литейные свойства, высокую износостойкость, способность гасить вибрации. Сочетая в себе высокие физико-механические свойства, высокопрочный чугун может быть использован взамен обычного серого, ковкого чугуна, кованой и литой стали, а также вместо некоторых сплавов на основе меди во многих отраслях машиностроения. Из него, например, производят шпиндели карусельных станков, детали кузнечно-прессового и прокатного оборудования, изложницы для разливки стали, штампы, коленчатые валы, поршневые кольца, картера, кронштейны, подшипники качения, детали ходовой части тепловозов, подъемно-транспортные устройства и т.д.

Рис. 10. Микроструктура (фотография и схема) высокопрочного чугуна на ферритно-перлитной основе, ´ 200.

Маркировка высокопрочных чугунов по ГОСТ 7293 – 85: буквами

«ВЧ» – высокопрочный чугун и цифрами, указывающими минимальное значение предела прочности sВ. Например: ВЧ 50 – высокопрочный чугун, предел прочности при растяжении sВ = 500 МПа.

Механические свойства высокопрочных чугунов представлены в

таблице 2.

Таблица 2

| Марка чугуна | Метал. основа | Предел прочности при растяжении sв, МПа | Относительное удлинение, δ,% | Твердость HB |

| ВЧ 35 | Ф | 140-170 | ||

| ВЧ 40 | Ф | 140-200 | ||

| ВЧ 45 | Ф + П | 140-225 | ||

| ВЧ 50 | П | 153-245 | ||

| ВЧ 60 | П | 197-277 | ||

| ВЧ 70 | П | 229-300 | ||

| ВЧ 80 | П | 250-330 | ||

| ВЧ 100 | П | 270-360 | ||

| ВЧ 120 | П | 302-380 |

4. КОВКИЙ ЧУГУН

Ковкий чугун получают путем отжига (графитизации) отливок из белого чугуна; свободный углерод в ковком чугуне находится в форме хлопьев графита (рис. 11). Такая форма включений является основной причиной высоких прочностных и пластических характеристик этого материала. Способность пластически деформироваться при комнатной температуре дала право называть его "ковким" чугуном. Термин этот является условным, так как изделия из любого чугуна изготавливаются не ковкой, а литьем.

|

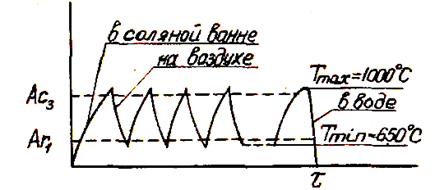

Типичный график отжига белого чугуна на ковкий приведен на рис. 12. Отжиг производится в две стадии. Первоначально отливки (чаще – упакованные в ящики с песком) выдерживают при температуре 950-970°С (1223-1243 К). В этот период происходит первая стадия графитизации. Цементит, входящий в состав ледебурита, распадается, в результате образуется хлопьевидный графит:

ЦЛ →А + Г

Затем отливки охлаждают до температур, соответствующих эвтектоидному превращению, из аустенита выделяют вторичный цементит, идет рост графитовых включений. При достижении эвтектоидного интервала температур охлаждение резко замедляют или дают длительную выдержку при температуре несколько ниже этого уровня. В этот период протекает вторая стадия графитизации; распад аустенита с образованием ферритно-цементитной смеси: А→ Ф + Ц, и распад цементита, входящего в перлит, с образованием феррита и графита: Цп → Ф + Г.

После графитизации структура чугуна состоит из феррита и хлопьевидного графита (рис. 13). Регулируя скорость охлаждения, можно получать ковкий чугун на перлитной основе (рис. 14), так как если в зоне эвтектоидного превращения отливки охлаждать несколько быстрее, то наряду с ферритом в его структуре будет присутствовать и перлит.

Рис. 12. Схема режима отжига белого чугуна на ковкий.

Химический состав белого чугуна, предназначенного для отжига, выдерживают в довольно узких пределах: 2,2% углерода, 0,7-1,5% кремния; 0,2-0,6% марганца, не более 0,2% фосфора и не более 0,1% серы. Малое содержание углерода в ковком чугуне позволяет получить высокие прочностные характеристики и пластичность.

Толщина сечения отливки не должна превышать 40-50 мм, при большом размере отливок в их сердцевине образуется пластинчатый графит, и чугун становится непригодным для отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках. Например, из ферритного ковкого чугуна марки КЧ 37-12 можно изготовить картеры редукторов, задний мост, ступицы. Перлитный ковкий чугун обладает высокой прочностью, умеренной пластичности и хорошими антифрикционными свойствами. Из него изготавливают вилки карданных валов, звенья и ролики цепей конвейера, муфты, тормозные колодки и т.д. Таким образом, области применения ковкого чугуна очень широки: сельскохозяйственное, автомобильное, текстильное машиностроение, судо- котло- дизелестроение и т.д. Однако изделия из ковкого чугуна сильно удорожаются из-за длительности термической обработки.

Маркировка ковких чугунов по ГОСТ 1215 – 79: буквами «КЧ» – ковкий чугун и цифрами; первые две цифры указывают временное сопротивление, вторые – относительное удлинение. Например: КЧ 37-12 – ковкий чугун, предел прочности при растяжении sВ = 370 МПа, относительное удлинение

δ = 12 %.

Механические свойства ковких чугунов приведены в таблице 3.

Рис. 13. Микроструктура (фотография и схема) ферритного ковкого

чугуна, ´ 250.

Рис. 14. Микроструктура (фотография и схема) ферритно-перлитного

ковкого чугуна, ´ 300.

Таблица 3

| Марка ковкого чугуна | Метал. основа | Временное сопротивление разрыву sв, (МПа) | Относительное удлинение, δ, % | Твердость НВ |

| КЧ 30-6 | Ф | 100-163 | ||

| КЧ 33-8 | Ф | 100-163 | ||

| КЧ 35-10 | Ф | 100-163 | ||

| КЧ 37-12 | Ф | 100-163 | ||

| КЧ 45-7 | П | 150-207 | ||

| КЧ 50-5 | П | 170-230 | ||

| КЧ 60-3 | П | 192-241 | ||

| КЧ 65-3 | П | 212-269 | ||

| КЧ 70-2 | П | 241-285 | ||

| КЧ 80-1,5 | П | 1,5 | 270-320 |

Исследования последних лет показали, что вместо графитизирующего отжига белого чугуна для получения ковкого, целесообразно производить высокотемпературную термоциклическую обработку (ВТЦО), которая повышает механические свойства ковкого чугуна и сокращает графитизацию.

ВТЦО состоит в 10-12-кратном быстром нагреве отливок до температур выше Ас3 (900-1000°С) с охлаждением на воздухе до температур на 30-50°С ниже. Аr1 (600-650°С) (рис. 14).

Рис. 14. График высокотемпературной термоциклической обработки чугунов.

[1] Умножение содержания углерода на 15 дает содержание цементита в стали и чугуне, % по массе, а практически и по объему.

Дата добавления: 2016-10-26; просмотров: 6486;