Отливки из чугунов.

Около 72 % всех отливок по массе получают из чугунов; серого (~64 %), легированного (~4 %), ковкого (~3 %) и высокопрочного (~1 %).

Серый чугун - наиболее распространенный литейный сплав. Высокие литейные свойства этого чугуна позволяют получать самые разнообразные литые детали. Отливки хорошо обрабатываются на металлорежущих станках. Литые детали из серого чугуна в среднем дешевле примерно в 1,5 раза, чем стальные, в несколько раз дешевле отливок из цветных сплавов.

Серый чугун с пластинчатым графитом используют главным образом для отливок деталей машин. Он обычно содержит 2,2-3,7 % С, 0,2-1,0 Мn, до 0,3 % Р, до 0,15 %.S.

Микроструктура чугуна зависит от его химического состава и скорости охлаждения, обратно пропорциональной толщине стенки отливки.

Литейные свойства. Серый чугун имеет высокую жидкотекучесть и малую усадку. Жидкотекучесть повышается с увеличением содержания С, Si, P и понижается с увеличением S. Особо высокую жидкотекучесть имеет чугун для тонкого художественного литья (1,0-1,2 % Р). При перегреве чугуна выше Тпл его жидкотекучесть повышается.

Модифицирование обеспечивает получение наиболее благоприятной структуры - с мелкими включениями графита завихренной формы и применяется для получения чугунов марок СЧ25-СЧ45 с перлитной основой. Модифицирование осуществляют небольшими добавками 75 %-ного ферросилиция, силикокальция и других модификаторов в количестве 0,3-0,6 % от массы чугуна.

Перегрев чугуна перед модифицированием должен быть тем выше, чем выше марка чугуна. Выдержка чугуна после модифицирования должна быть меньше живучести модифицирования, иначе его эффект исчезнет (5-15 мин.)

Легированные чугуны - хромистые, никелевые и другие применяют для отливок ответственного назначения. Легирование чугунов улучшает механические свойства, коррозионную стойкость, износостойкость, жаропрочность и другие свойства. В качестве легирующих элементов применяют Ni, Cr, Mo, Mn, Al, Cu, Ti. Низколегированные чугуны (до 3 % легирующих элементов) получили широкое применение в машиностроении. Эти чугуны дешевле соответствующих сталей и обладают хорошими литейными свойствами.

Более широкое применение находят отливки из высоколегированных чугунов с особыми физическими свойствами, например, кислотостойких (26-36 % Сr), немагнитных (до 12 % Мn, до 2 % Сu). Эти чугуны дешевле соответствующих сталей и обладают хорошими литейными свойствами.

Высокопрочный чугун с шаровидным графитом имеет значительно более высокую прочность и пластичность, чем серый чугун. Такой чугун получают модифицированием магнием, иногда Mg-FeSi лигатурой, церием и другими модификаторами, которые вводят в расплавленный чугун, находящийся в ковше. Один из наиболее рациональных способов - модифицирование в специальных автоклавах с давлением до 600-800 кПа. Модификатор, например, 0,2-0,4 % Mg от массы чугуна помещают в контейнер с отверстиями, который вводят в жидкий металл. Магний расплавляется, испаряется (Ткип=1100 0С), его пары проходят через чугун, частично выделяясь и сгорая на поверхности. Чугуном “усваивается” до 0,05 % Mg.

Свойства чугуна в основном определяются его металлической основой (перлит, перлит и феррит, феррит) и могут быть значительно улучшены термической обработкой. У некоторых марок чугуна σв = 800-1200 МПа.

Из высокопрочных марок чугуна изготавливают коленчатые валы, детали турбин и другие ответственные изделия.

Ковкий чугун с хлопьевидным графитом получают продолжительным отжигом отливок из белого чугуна. Механические свойства ковкого чугуна зависят главным образом от его металлической основы. Перлитные чугуны КЧ 45-7 и другие имеют более высокую прочность при пониженной пластичности. Ферритные ковкие чугуны, например, КЧ 37-12, имея меньшую прочность, обладают более высокой пластичностью. В ферритном ковком чугуне при уменьшении размеров и большей степени сфероидизации хлопьевидного графита одновременно повышается прочность и пластичность, что не наблюдается в других чугунах.

Одна из основных особенностей технологии получения ковкого чугуна состоит в том, что исходный материал - белый чугун, содержащий 2,2-3,2 % С, 0,7-1,4 % Si, ≤1 % Мn, до 0,2 % Р, до 0,2 % S, имеет низкие литейные свойства: пониженную жидкотекучесть и значительно большую усадку, чем у серого чугуна. Вторая особенность состоит в том, что отливки из белого чугуна могут быть получены сравнительно небольшой толщины. Практически ковкий чугун применяют для получения отливок с толщиной стенки до 30-40 мм и массой до нескольких килограммов.

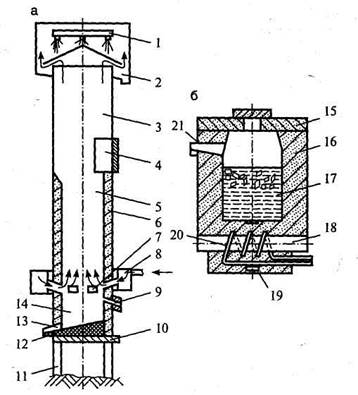

Плавка чугуна. В настоящее время до 90 % всего чугуна выплавляется в вагранках, которые представляют собой шахтные печи непрерывного действия, работающие по принципу противотока. На рис. 1,а приведена схема вагранки. Цилиндрический кожух печи 3 опирается на подовую плиту 10 и колонны 11. Внутри вагранка футеруется шамотным кирпичом 6 до уровня загрузочного окна 4, через которое в нее загружается топливо (литейный кокс), металлическая завалка (чушковый чугун, лом, литники, бракованные детали, отходы производства и ферросплавы) и флюсы (известняк). Расход кокса достигает 20 %, а известняка - 3 %. Воздух, необходимый для горения кокса, поступает под давлением (0,5...1)∙104 Па через фурменный пояс 8 и фурмы 7. Расплавленный чугун собирается на лещади 12 и периодически выпускается через металлическую летку 13. Шлак сливают через шлаковую летку 9. Пространство между лещадью и фурмами называют горном 14, а от горна до загрузочного окна - шахтой 5. Над шахтой располагается труба, по которой газы вместе с пылью попадают в искрогаситель 2, где они омываются водой через форсунки 1 с целью смачивания и осаждения пыли.

Перед началом плавки горн и шахта на высоту около 1 м над уровнем фурм загружаются коксом холостой колоши. Кокс поджигают и сверху забрасывают слоями шихту (кокс рабочей колоши, металлозавалку, известняк).

Вагранки имеют высокий КПД (до 46 %) и обеспечивают низкую стоимость чугуна. Основным недостатком этих печей является нестабильность состава и температуры, что особенно заметно при неритмичном отборе металла. С целью устранения этого недостатка на современных предприятиях применяют плавку в электродуговых и индукционных печах или дуплекс-процесс вагранка - канальная индукционная печь, которая используется как в качестве миксера, так и с целью подогрева выплавленного в вагранке чугуна.

Канальная индукционная печь (рис.1,б) работает по принципу трансформатора, у которого вторичная обмотка находится в режиме короткого замыкания. Железный сердечник 18, первичная обмотка 20 и кольцо вторичной обмотки 19 заформовывают в набивную кварцитную футеровку 16, внутренняя полость 77которой служит плавильным пространством. Расплавленный металл сливают через отверстие 21, наклоняя печь с помощью поворотного механизма. Заливку жидкого чугуна и дозагрузку твердой шихты ведут через отверстие в крышке 15. При включении тока вторичная обмотка расплавляется, перегретый металл перемещается по кольцевому каналу, отдавая часть своей теплоты расположенной выше шихте.

Рис. 1. Печи для плавки чугуна:

а - вагранка; б - канальная индукционная печь

Особенности литейных форм. Для серого и высокопрочного чугунов при выборе материалов формы учитывают температуру сплава при заливке, которая составляет обычно для серого чугуна 1200-1400 0С, в случае разливки с перегревом – 1450-1500 0С. При “горячем” чугуне формовочная и стержневая смеси, формовочные краски и припылы должны иметь повышенную термохимическую устойчивость.

При выборе литниковой системы учитывают хорошую жидкотекучесть и малую усадку чугуна. Для простых отливок нередко делают литник с одним питателем. В большинстве случаев чугун подводят в тонкие сечения отливок. При больших и сложных отливках применяют литниковые системы с несколькими питателями для равномерного заполнения всех частей формы. Вследствие малой усадки прибыли устраивают только для крупных отливок или для их массивных частей.

Белый чугун имеет пониженную жидкотекучесть и перед заливкой его нагревают до 1450-1500 0С. Поэтому формовочные смеси должны иметь повышенную непригораемость. Из-за большой усадки этого чугуна формовочные смеси должны иметь повышенную податливость; формы в этом случае имеют большие прибыли.

Заливка чугуна в формы. Небольшие формы заливают из ручных ковшей вместимостью 15-50 кг. Для заливки более крупных форм используют механизированные ковши барабанного типа вместимостью до 5 т. В таких ковшах меньшая вероятность выплеска и чугун охлаждается медленнее, чем в ковшах с открытой поверхностью. Для предупреждения попадания шлака в ковшах устраивают шлакозадерживающие перегородки.

Кожух ковшей делают из листовой стали, внутри их футеруют огнеупорной шамотной массой, крупные ковши - шамотным кирпичом. Футеровку ковша сушат и прогревают до 600—800 0C во избежание охлаждения сплава.

Дата добавления: 2016-12-16; просмотров: 1259;