АНАЛИЗ ДИАГРАММЫ СОСТОЯНИЯ ЖЕЛЕЗО – углерод

Наиболее распространенными металлическими материалами являются сплавы железа и углерода – стали и чугуны. В сталях содержится менее 2,14%С, а в чугунах – более 2,14%С. Диаграмма железо – углерод показывает фазовый состав и структуру железоуглеродистых сплавов (сталей и чугунов).

Рассмотрим компоненты системы железо – углерод и их взаимодействие.

Компоненты – вещества, образующие систему:

1. Железо – металл сероватого цвета, температура плавления 1539 ºС, плотность 7,68 г/см3. Железо имеет четыре модификации: α, β, γ и δ.

При температурах ниже 911ºС кристаллическая решетка железа – объемно центрированный куб (ОЦК). Эту модификацию называют α-железо. До температуры 768 ºС (точка Кюри) α-железо магнитно, выше – немагнитно. Его называют β – немагнитным или β – железом.

При нагреве железа объемно центрированная кубическая решетка при 911 ºС перестраивается в гранецентрированную кубическую (ГЦК). Эта модификация существует до 1392 ºС и называется γ-железом.

Выше 1392°С и до температуры плавления вновь устойчивой является ОЦК решетка – δ-железо.

2. Углерод – неметаллический элемент, плотность 2,5 г/см3, температура плавления 3500 ºС. В железоуглеродистых сплавах в свободном виде углерод находится в форме графита.

Углерод растворим в железе в жидком и твердом состояниях, может образовывать химическое соединение – цементит.

Практическое значение имеет часть диаграммы от железа до цементита (рис. 6), называется также диаграммой железо – цементит (Fе – Fe3C).

Фазы. Фаза – однородная часть системы, отделенная от других частей системы поверхностью раздела, при переходе через которую строение, состав и свойства изменяются скачкообразно. В системе железо – углерод различают следующие фазы: жидкий расплав, феррит, аустенит, цементит; рассмотрим подробнее.

| |

|

Свойства феррита близки к свойствам железа. Он мягок и пластичен, магнитен до 768o С.

|

2. Аустенит – твердый раствор углерода в g-железе (рис. 5,б).

2. Аустенит – твердый раствор углерода в g-железе (рис. 5,б).

Атом углерода располагается в центре элементарной ячейки. Предельная растворимость углерода в g-железе– 2,14% при температуре 1147 ºС (точка Е).

3. Цементит – химическое соединение железа с углеродом – карбид железа Fe3C.

В цементите содержится 6,67% (концентрация углерода при изменении температуры остается неизменной, в отличие от твердых растворов). Имеет сложную ромбическую решетку. Цементит – неустойчивое химическое соединение и в определенных условиях распадается с образованием свободного углерода в виде графита.

Цементит самая твердая и хрупкая составляющая железоуглеродистых сплавов (твердость ≈ 800 НВ, δ=0%).

В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

4. Жидкий расплав. Углерод растворяется в железе в жидком состоянии, образуя однородный жидкий расплав.

Кристаллизация сплавов

ABCD – линия ликвидус, ниже которой происходит кристаллизация сплавов.

AHJECF – линия солидус, линия окончания кристаллизации.

При содержании углерода в сплаве менее 0,51% кристаллизация начинается с выделения d-феррита; при 0,51 < %С < 4,3 с выделения аустенита; кристаллизация сплавов, содержащих 4,3 < %С < 6,67 начинается с выделения из расплава кристалликов цементита первичного.

В сплавах, содержащих до 0,1% С, кристаллизация заканчивается при температурах, соответствующих линии AH, с образованием d-феррита.

Сплавы, содержащие 0,1 < %С < 0,51 при температуре 1499°С испытывают перитектическое превращение:

ЖB + ФН ® АJ

Линия HJB – линия перитектических превращений.

При содержании углерода от 0,1% до 0,16%, то есть между т. Н и т. J, недостаточно жидкости для реакции со всем имеющимся количеством феррита. Поэтому после окончания реакции остается избыточный феррит, который с понижением температуры вплоть до линии JN переходит в аустенит.

При содержании углерода от 0,16%, до 0,51%, то есть между т. J и В, количество феррита недостаточно для реакции со всем имеющимся количеством жидкости. Поэтому после окончания реакции остается избыточная жидкость, которая с понижением температуры вплоть до линии солидус JE кристаллизуется в аустенит.

Сплавы, содержащие до 2,14%С, называются сталью, а более 2,14% С – чугуном. Принятое разграничение совпадает с предельной растворимостью углерода в аустените. Стали после затвердевания имеют аустенитную структуру, обладающую высокой пластичностью. Поэтому стали при повышенных температурах легко деформируются и в отличие от чугуна являются ковкими сплавами.

Особенность первичной кристаллизации сплавов, содержащих углерода более 2,14% заключается в том, что она заканчивается эвтектическим превращением при t = 1147°С:

ЖC®АЕ+ЦF

Эвтектический сплав (4,3% С) затвердевает при постоянной температуре с образованием эвтектики – ледебурита – механической смеси аустенита и цементита.

Рис. 6. Диаграмма состояния железо – углерод.

В до- и заэвтектических чугунах первичная кристаллизация начинается с выделения избыточной фазы, соответственно аустенита или цементита. По мере выделения избыточной фазы состав жидкости, изменяясь по линии ликвидус, приближается к составу эвтектики. На линии ECF жидкая фаза в любом сплаве имеет эвтектический состав (4,3% С), поэтому линия ECF называется линией эвтектических превращений.

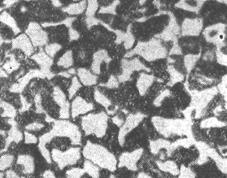

Ледебурит имеет сотовое (пластины цементита, проросшие разветвленными кристаллами аустенита) или пластинчатое (тонкие пластины цементита, разделенные аустенитом – образуется при быстром охлаждении) строение. Сотовое и пластинчатое строение нередко сочетается в одной колонии.

Ледебурит хрупок, тверд (700НВ) и плохо обрабатывается резанием.

По сравнению со сталями чугуны обладают значительно лучшими литейными свойствами (низкой температурой плавления, имеют меньшую усадку).

Фазовые и структурные изменения после затвердевания

связаны с полиморфизмом железа, изменением растворимости углерода в аустените и феррите с понижением температуры и эвтектоидным превращением.

В доэвтектоидных сплавах (%С < 0,8%) ниже линии GOS g-решетка аустенита перестраивается в a-решетку, что и приводит к образованию феррита, линия GOS называется линией ферритных превращений. В температурной области PGS по границам зерен аустенита образуются зародыши феррита, они растут, поглощая зерна аустенита.

По мере выделения феррита состав аустенита изменяется по линии ферритных превращений, приближаясь к эвтектоидному. Этот состав достигается на линии PSK (727 ºС), где происходит эвтектоидное превращение. Эвтектоидное превращение заключается в распаде аустенита на механическую смесь феррита и цементита. Перлит – механическая смесь феррита и цементита. Линия PSK – линия эвтектоидных превращений.

Аs®Фр+Цк

После окончательного охлаждения доэвтектоидные сплавы имеют структуру: феррит + перлит. Чем больше углерода, тем меньше феррита и больше перлита.

Сплавы с содержанием углерода менее 0,02% называются техническим железом. Ниже линии GP существует только феррит. С понижением температуры растворимость углерода в a-железе уменьшается в соответствии с линией PQ – линией предельной растворимости углерода в a-железе. Из феррита выделяется цементит третичный. Точка Р соответствует максимальной растворимости углерода в a-железе – 0,02%.

Линия МО – линия магнитных превращений. Сталь при нагреве становится немагнитной, никаких структурных изменений при этом не происходит.

В заэвтектоидныхсталях (0,8 < %С < 2,14) вследствие уменьшения растворимости углерода в g-железе с понижением температуры выделяется избыточная фаза – вторичный цементит. Превращение аустенита начинается в соответствии с линией ES – линией цементитных превращений (или предельной растворимости углерода в g-железе).

По мере выделения цементита состав аустенита изменяется по линии ES, приближаясь к эвтектоидному. Этот состав достигается на линии PSK, где происходит эвтектоидное превращение аустенита в перлит.

После окончательного охлаждения заэвтектоидные сплавы имеют структуру: цементит + перлит.

В эвтектоидной стали (0,8%С) весь аустенит переходит в перлит. Перлит чаще имеет пластинчатое строение, то есть состоит из чередующихся пластинок феррита и цементита. Толщина пластинок 7,3:1. После специальной обработки перлит может иметь зернистое строение.

Перлит с пластинчатым цементитом обладает твердостью 200 – 230 НВ, пределом прочности 800 – 900 МПа, относительным удлинением 10%.

В доэвтектических чугунах ниже 1147°С происходит частичный распад аустенита – как первичных его кристаллов, выделившихся из жидкости, так и аустенита, входящего в состав ледебурита (вследствие уменьшения растворимости углерода в соответствии с линией SE).

При 727°С аустенит, обедненный углеродом до 0,8%, превращается в перлит. Таким образом, доэвтектические чугуны, после окончательного охлаждения имеют структуру перлит + цементит вторичный + ледебурит, где ледебурит – механическая смесь перлита и цементита. Эвтектический чугун состоит только из ледебурита (перлит + цементит). Заэвтектический чугун содержит углерода больше 4,3% и после затвердевания его структура – цементит + ледебурит.

Фазовый состав всех сплавов при температуре ниже 727°С одинаков; они состоят из феррита и цементита[1]. Однако свойства сталей и белых чугунов значительно различаются. Таким образом, основным фактором, определяющим свойства сплавов системы железо – цементит является их структура.

Построение кривых охлаждения

При построении кривых охлаждения необходимо пользоваться правилом фаз: с=k – f + 1,

где с – вариантность системы (число степеней свободы), k – число компонентов, f – число фаз.

Количество компонент в данной системе всегда равно 2 – это железо и углерод.

Количество фаз находят используя диаграмму (рис. 6).

Не следует путать фазы со структурными составляющими, так как последние могут быть однофазными и многофазными, а одна и та же фаза может входить в разные составляющие. Например, в доэвтектических чугунах при комнатной температуре цементит вторичный, цементит перлита и цементит ледебурита является одной и той же фазой. Структура этого чугуна – перлит + ледебурит + цементит, а фазовый состав – феррит + цементит. Рассуждения: перлит это двухфазная структурная составляющая, состоящая из феррита и цементита; ледебурит при комнатной температуре состоит из перлита и цементита, в свою очередь, перлит сам по себе тоже неоднороден и является смесью феррита и цементита; а структурная составляющая цементит – однофазна. Схематично эти рассуждения можно представить следующим образом:

| |

Зная количество фаз и количество компонент, можно определить число степеней свободы. На линиях эвтектического, эвтектоидного и перитектического превращений система Fе – Fе3С находится в трехфазном состоянии, которое согласно правилу фаз является для двухкомпонентных систем нонвариантной: C=2-3+1=0. Все превращения при С = 0 происходят при постоянных температурах, и на кривой охлаждения они характеризуются горизонтальным участком.

В двухфазных областях диаграммы системы являются моновариантным:

С = 2-2+1=1, в связи с чем превращения в сплавах в этих областях происходят в интервале температур. Выделение скрытой теплоты кристаллизации замедляет темп снижения температуры, поэтому участки кривых охлаждения в таких случаях будут пологими (с меньшим наклоном). Начало и конец превращений, когда изменяется вариантность системы, фиксируют на кривых охлаждения перегибами.

В однофазных областях системы биварианты: C=2-1+1=2. При этом с изменением температуры никаких превращений не происходит, и на кривых охлаждения будут крутые участки (с большим наклоном).

Кривые охлаждения необходимо строить, начиная с жидкого состояния. На каждом участке кривой должны быть обозначены число степеней свободы

(С = ...) и структуру. На горизонтальных участках обозначают превращения, например, А→Ф+Ц.

На рис. 7 приведен пример построения кривой охлаждения заэвтектоидной стали содержащей 1,5%С.

Выше линии ликвидус сплав находится в жидком однофазном состоянии. В соответствии с правилом фаз (С=2-1+1=2, фаза - жидкий раствор) система в этой области бивариантна, фазовых превращений не происходит, и температура до точки 1 снижается достаточно интенсивно (крутой участок кривой охлаждения).

В точке 1 начинается процесс первичной кристаллизации, продолжающийся до точки 2, из жидкого раствора выпадают кристаллы аустенита. По мере охлаждения сплава от точки 1 до точки 2 концентрация компонентов в аустените изменяется согласно линии JЕ от точки J к точке 2, а в жидкости – согласно линии BC от точки 1 к точке 2¢ (рис. 3). Составы и количества фаз определяют по правилу отрезков. Например, в точке m состав жидкой фазы найдем проекцией точки n на ось концентраций, а состав твердой фазы – проекцией точки k.

|

Рис. 7. Диаграмма состояния Fe – C и кривая охлаждения для стали,

содержащей 1,5%С.

Количество фаз определяют из соотношения отрезков:

Процесс первичной кристаллизации в данном случае идет при понижении температуры, что согласуется с правилом фаз (С=2-2+1=1; фазы - жидкий раствор и аустенит). Таким образом, система в этой области моновариантна, в процессе превращения выделяется скрытая теплота кристаллизации, замедляющая снижение температуры, поэтому участок кривой охлаждения будет пологим. Первичная кристаллизация сплава заканчивается в точке 2.

В интервале между точками 2 и 3 сплав охлаждается, не претерпевая никаких превращений. Система при этом бивариантна (C=2-1+1=2; фаза -

аустенит), участок кривой охлаждения будет крутым.

При температуре, соответствующей точке 3, достигается предел насыщения аустенита углеродом. Ниже этой точки аустенит становится перенасыщенным. Избыточный углерод из зерен аустенита диффундирует к их границам и здесь выделяется в виде вторичного цементита. Процесс кристаллизации вторичного цементита, в соответствии с правилом фаз, протекает с понижением температуры сплава (С=2-2+1=1; фазы - аустенит и цементит). Таким образом, система моновариантна, выделяющаяся скрытая теплота кристаллизации замедляет снижение температуры, и участок кривой охлаждения будет пологим. Концентрация углерода в аустените при этом изменяется согласно линии ES от точки 3 к точке S и достигает эвтектоидной (0,8%С) при температуре 727°С (точка 4). При этой температуре и концентрации аустенит превращается в перлит (эвтектоидное превращение):

Аs®Фр+Цк

Согласно правилу фаз при эвтектоидном превращении система нонвариантна (С=2-3+1=0; фазы - аустенит, цементит, феррит), процесс идет при постоянной температуре, и на кривой охлаждения будет горизонтальный участок.

Ниже температуры 727°С в рассматриваемом сплаве практически не происходит превращений. По теоретическим данным, из феррита здесь выделяется третичный цементит, вследствие чего система будет моновариантной (С=2-2+1=1; фазы – феррит и цементит). Но феррит здесь содержится только в составе перлита, третичный цементит выделяется в незначительном количестве и металлографически не обнаруживается, так как сливается с цементитом перлита. Таким образом, в структуре стали данного состава при комнатной температуре наблюдаются зерна перлита, окаймленные тонкой сеткой вторичного цементита.

Превращения в сплавах в процессе нагрева происходят в обратной последовательности при некотором их перегреве выше температур равновесного состояния.

МИКРОАНАЛИЗ УГЛЕРОДИСТОЙ СТАЛИ

В РАВНОВЕСНОМ СОСТОЯНИИ

Углеродистыми сталями называют сплавы железа и углерода, содержащие до 2,14% углерода. В технических углеродистых сталях неизбежны посторонние примеси: кремния (до 0,4%), марганца (до 0,8%), серы (до 0,06%), фосфора (до 0,07%) и др.

Углеродистые стали классифицируют по различным признакам:

По структуре в отожженном состоянии:

- доэвтектоидные (содержат менее 0,8% углерода; структура –

феррит+перлит),

- эвтектоидные (содержат 0,8% углерода; структура – перлит),

- заэвтектоидные (содержат более 0,8% углерода; структура –

перлит + цементит).

По качеству (качество стали определяется содержанием вредных примесей):

- обыкновенного качества (до 0,05%S и 0,05%P),

- качественные (до 0,04%S и 0,04%P),

- высококачественные (до 0,025%S и 0,025%P),

- особо высококачественные (до 0,015%S и 0,025%P).

По назначению:

- конструкционные (до 0,8%С),

- инструментальные (более 0,7%С),

- специального назначения.

По содержанию углерода:

- низкоуглеродистые (менее 0,25%С)

- среднеуглеродистые (0,3–0,5%С)

- высокоуглеродистые (более 0,6%С)

Итак, микроструктуры углеродистых сталей в равновесном состоянии (после отжига) могут состоять из феррита, перлита и цементита. От механических свойств этих составляющих, их количественного соотношения, формы и расположения в структуре зависят механические свойства сталей.

Рассмотрим основные структурные составляющие сталей.

Феррит – твердый раствор углерода в α-железе. Содержание углерода в феррите очень невелико: согласно диаграмме Fe-Fe3C при температуре 727°С (точка Р) оно составляет 0,02%, а при комнатной температуре – всего 0,006%. Феррит обладает относительно невысокой твердостью и прочностью, но очень пластичен (табл. 1), поэтому увеличение количества феррита в сталях приводит к снижению их твердости и повышению пластичности. микроструктура феррита имеет вид светлых зерен, часто различающихся по тону, вследствие анизотропии свойств кристаллов, решетки которых повернуты в сечении микрошлифа под различными углами.

Таблица 1

Механические свойства структурных составляющих стали

| Структурные составляющие | Твердость НВ | Предел прочности sв, МПа | Относительное удлинение, δ, % |

| Феррит | 80 – 100 | ||

| Аустенит | 170 – 220 | 40 – 50 | |

| Цементит | 800 – 900 | - | |

| Перлит с пластинчатым цементитом | 200 – 230 | ||

| Перлит с зернистым цементитом | 160 – 190 | 650-700 | |

| Ледебурит | - |

Цементит – это химическое соединение (карбид железа – Fe3C), содержит 6.67 % углерода, обладает высокой твердостью и очень хрупок (табл. 1). После травления спиртовым раствором азотной кислоты (3%) цементит, как и феррит, в микроструктуре проявляется в виде светлых участков.

Перлит – двухфазная структурная составляющая – эвтектоид, т.е. мелкодисперсная механическая смесь феррита с цементитом; концентрация углерода в перлите составляет 0,8%. Свое название он получил по перламутровому оттенку шлифа после травления. Строение перлита следует рассматривать при увеличениях не менее чем в 450 раз. Механические свойства перлита приведены в табл. 1.

Структура доэвтектоидных, эвтектоидной и заэвтектоидных сталей различна, но фазовый состав одинаков – феррит + цементит. Количество твердого и хрупкого цементита в стали возрастает прямо пропорционально содержанию углерода. Вследствие этого с увеличением в стали углерода возрастает твердость, пределы прочности и текучести и уменьшается относительное удлинение, относительное сужение, ударная вязкость (рис. 1).

Рис. 1. Влияние углерода на механические свойства стали.

Все сплавы, содержащие не более 0,006% углерода, являются однофазными и имеют структуру чистого феррита. К ним относится электролитическое железо; при большем содержании углерода – до максимального предела растворимости 0,02% – сплавы относят к техническому железу, его структура тоже состоит из феррита (рис. 2).

Прочность технического железа невелика, и в качестве конструкционного материала его применяют редко. Чаще его используют как магнитно-мягкий материал, например, для сердечников электромагнитов (электротехническое армко – железо, марка – ЭА).

Доэвтектоидные стали, согласно диаграмме состояния Fе – Fе3С, состоят из феррита и перлита. Чем больше в доэвтектоидной стали углерода, тем меньше она содержит феррита и больше перлита (рис. 3, рис. 4), тем выше ее твердость и прочность, но ниже пластичность и вязкость (рис. 1). Цементитная фаза ухудшает свариваемость сталей. Свариваемость углеродистых сталей считается хорошей при содержании менее 0,3%С, удовлетворительной – от 0,3 до 0,4%С, ограниченной от 0,4 до 0,5%С, плохой – менее 0,5%С.

При очень малом содержании углерода (0,05 – 0,15 %) из-за большого количества феррита стали очень пластичны, хорошо обрабатываются давлением даже в холодном состоянии, прокатываются в тонкие листа, штампуются с глубокой вытяжкой. Прочность этих сталей невелика. Из них изготавливают кровельные листы, колпачки, капоты, кожухи, прокладки, шайбы, заклепки и другие малонагруженные детали высокой пластичности.

С увеличением концентрации углерода до 0,15 – 0,25% возрастает содержание перлита, поэтому прочность становится выше при довольно высокой пластичности, вязкости и свариваемости. Это стали для паровых котлов, трубопроводов, сосудов, работающих под давлением, строительных конструкций и для других деталей и конструкций, соединяемых чаще всего сваркой. Закалке стали с содержанием углерода менее 0,2% не поддаются, следовательно, для деталей машин они пригодны лишь при условии цементации – поверхностного науглероживания.

Рис. 2. Микроструктура (фотография и схема) технического железа, ´ 120.

Рис. 3. Микроструктура (фотография и схема) стали, содержащей

0,15% углерода, ´ 120.

Рис. 4. Микроструктура (фотография и схема) стали, содержащей 0,4% углерода, ´ 120.

При содержании углерода от 0,3%С до 0,5%С, стали не обладают хорошей свариваемостью, но благодаря повышенному содержанию перлита имеют достаточную прочность. Их упрочняют закалкой и применяют для деталей машин – валов, шпинделей, звездочек, шестерен и других деталей, работающих при больших статических и динамических нагрузках.

Для рессор и пружин применяют стали, содержащие 0,5-0,7% углерода. Они имеют высокий предел упругости и не очень хрупки.

Высокую твердость и износостойкость имеют стали при минимальном содержании или полном отсутствии структурно-свободного феррита. Поэтому высокоуглеродистые стали, содержащие более 0,6% углерода, используют в качестве инструментальных. Из доэвтектоидных сталей, содержащих 0,7-0,8% углерода, изготавливают инструменты, работающие при ударных нагрузках: зубила, молотки, кернеры, бородки и другие, так как вязкость их выше, чем у заэвтектоидных.

Рис. 5. Микроструктура (фотография и схема) перлита пластичного, ´ 600.

Рис. 6. Микроструктура (фотография и схема) перлита зернистого, ´600.

Рис. 7. Микроструктура (фотография и схема) стали, содержащей 1,2% углерода, ´ 120.

Структура эвтектоидной стали состоит из перлита. В зависимости от формы цементитных включений перлит бывает пластинчатым или зернистым (рис. 5 и 6). Пластинчатый перлит образуется при непрерывном охлаждении аустенита, зернистый получают при сфероидизирующем отжиге. Зернистый перлит менее прочен и тверд, чем пластинчатый, но более пластичен и вязок.

Заэвтектоидные стали, согласно диаграмме состояния Fе – Fе3С, состоят из перлита и цементита. Избыточный цементит (вторичный) повышает твердость этих сталей.

При медленном охлаждении из однофазного аустенитного состояния перлит получается пластинчатым, а вторичный цементит располагается в виде сетки по границам зерен перлита (рис. 7). Сплошная сетка цементита в сталях резко снижает ударную вязкость, упругость, прочность, а при пластинчатом строении перлита они труднее обрабатываются резанием, чем при зернистом. Поэтому металлургические заводы обязаны выпускать инструментальные стали со структурой зернистого перлита, в котором сплошная цементитная сетка не допускается. Раздробленная сетка цементита образуется при нормализации, часто с обработкой давлением, а зернистый перлит получается при специальном отжиге.

Из заэвтектоидных сталей изготавливают инструменты, требующие большой твердости и не подвергающиеся ударам: напильники, шаберы, сверла, метчики, развертки.

Расчет содержания углерода.

Содержание углерода (%С) в отоженной углеродистой стали рассчитывают суммированием долей, вносимых каждой структурной составляющей:

где Ci- концентрация углерода в i-й структурной составляющей (Сперл=0,8%; Cцем=6,67%; Сферр=0,006%); Fi – часть площади шлифа, занятая i-й составляющей.

Часть площади, занимаемая каждой составляющей в структуре с достаточной для практики точностью, определяют на глаз.

По рассчитанному содержанию углерода можно определить соответствующую ему марку стали, приняв все исследуемые стали за качественные.

Маркировка углеродистых сталей.

Конструкционные стали обыкновенного качества (ГОСТ 380–94).

Маркируют буквами «Ст» (сталь) и цифрой – условный номер марки (с увеличением порядкового номера возрастает количество углерода).

Пример: Ст3 – сталь конструкционная обыкновенного качества, порядковый номер по ГОСТ – 380–94.

Конструкционные качественные углеродистые стали (ГОСТ 1050–88).

Маркируют цифрами 05, 08, 10, 15, 20 …65, которые указывают среднее содержание углерода в сотых долях процента.

Пример: 45 – сталь качественная конструкционная, содержание углерода 0,45%, спокойная.

Углеродистые инструментальные качественные стали (ГОСТ 1435–90).

Маркируют буквой «У» и цифрой: У7, У8, У9, У10, У11, У12, У1З, где число показывает среднее содержание углерода в десятых долях процента.

Пример: У12 – сталь качественная инструментальная, содержание углерода 1,2%.

Принцип маркировки сталей и примеры некоторых марок сталей приведены на схеме:

Дата добавления: 2016-10-26; просмотров: 37466;