ВЫСОКОФОСФОРИСТЫХ ЧУГУНОВ

Из формулы константы равновесия реакций дефосфорации следует, что

a 2[P] = a(СаО)4-Р205 /(K ∙a5 (FeO) ∙ a 4(CaO)). B случае передела чугуна с обычным содержанием фосфора для получения [Р] < 0,010-0,020 % достаточно иметь в конвертере активный известково-железистый шлак. При повышении в чугуне содержания фосфора до 0,4— 0,5 % активность соединений фосфора в образующемся при продувке шлаке оказывается настолько высокой, что для достижения низких значений [Р] необходимо иметь очень большую массу известково-железистого шлака. Обычные добавки извести и окислителей уже не обеспечивают успеха. Рациональным является единственный способ: шлак, содержащий много фосфора, скачивать и наводить новый известково-железистый шлак, не содержащий фосфора. В связи с этим операция скачивания шлака является обязательным технологическим приемом при переработке высокофосфористых чугунов (двустадийный или двушлаковый процесс).

Поскольку при переработке высокофосфористых чугунов шлак, содержащий много Р2О5, является ценным удобрением, необходимо его не просто скачивать, а скачивать в тот момент, когда он содержит максимальное количество Р2О5, т. е. когда он представляет максимальную ценность как удобрение. Кроме того, желательно организовать технологический процесс таким образом, чтобы фосфор, переходящий в шлак, не терялся и содержащий фосфорные соединения шлак не попадал в отвал.

Плавка в конвертере при переработке высокофосфористых чугунов условно может быть разделена на два периода: 1) до скачивания шлака; 2) после скачивания шлака (в некоторых случаях его скачивают дважды). В обычном конвертерном процессе при продувке чугуна сверху активный жидкоподвижный шлак, в котором полностью растворились загруженные куски извести, успевает сформировываться только к концу плавки. При переработке высокофосфористых чугунов плавка прерывается для скачивания шлака. Если не принять специальных мер, то к моменту начала скачивания шлака известь полностью еще не успеет раствориться и процесс дефосфорации пройдет недостаточно полно. Если уменьшить интенсивность подачи кислорода и ждать, пока сформируется необходимый для дефосфорации шлак, то плавка существенно удлинится, ухудшатся условия службы футеровки, увеличатся относительные потери тепла. Таким образом, необходимо обеспечить раннее формирование активного железисто-известкового шлака. Для решения этой задачи существуют разные методы, чаще всего применяют два: 1) использование (оставление в конвертере) расплавленного железисто-известкового шлака предыдущей плавки для быстрого наведения шлака последующей плавки; 2) введение шлакообразу-ющих (прежде всего извести) в тонкоизмельченном (порошкообразном) состоянии, что позволяет быстро прогреть и ошлаковать каждую частичку извести.

Наибольшее распространение варианты переработки высокофосфористых чугунов получили в Западной Европе, поскольку там металлургия традиционно базируется на значительных запасах фосфористых железных руд. Наиболее известные варианты технологии описаны ниже.

15.6.1. Технология Ротреу-процесса, разработанного в 1957г. во Франции на заводе «Pompey»: на шлак предыдущей плавки (-15 % от массы металла) заливают чугун, содержащий, %: С 3,6, Si 0,5, Мп 0,4, Р ~1,85. Загружают известь (~4 %) и начинают продувку. Во время продувки фурму периодически приподнимают для ускорения разжижения и формирования шлака. В момент интенсивного окисления углерода продувку прекращают. Металл в этот момент содержит 1,0— 1,5 % С, ~0,25 % Мп и 0,2 % Р. Температура металла составляет 1550— 1650 °С. К этому моменту в шлак успевает перейти -80 % фосфора, содержащегося в чугуне.

Поскольку продувку прекращают при высокой температуре ванны в момент интенсивного обезуглероживания, в шлаке всего 8—12 % FeO (низкие потери железа). Полученный таким образом маложелезистый высокофосфористый (20-25 % Р205) шлак скачивают, после чего в конвертер загружают лом (или железную руду) и известь (~7 %) и продолжают продувку. В конце продувки получают сталь требуемой марки с низким содержанием фосфора и шлак, состоящий в основном из FeO (25—30 %) и СаО и содержащий мало фосфора. Этот шлак оставляют в конвертере для следующей плавки. Ниже приведена примерная продолжительность отдельных операций:

мин

Загрузка шихты и извести 7

Первая продувка 13

Скачивание шлака, отбор проб

и загрузка лома 9

Вторая продувка 8

Замер температуры и отбор проб 2

Выпуск металла и заделка летки 6

Общая продолжительность плавки составляет 45 мин. Ротреу-процесс характеризуется малыми потерями железа с первым шлаком (15 кг/т) и с отходящими газами в виде плавильной пыли (10 кг/т). Окисляется элементов 62 кг/т; общий выход 913 кг/т (без учета использования лома и железной руды). Расход извести составляет ~ 110 кг/т. Данный метод ведения плавки получил некоторое распространение в основном на конвертерах небольшой вместимости.

15.6.2. Процессы с введением извести в порошкообразном виде.В 1958 г. почти одновременно были опубликованы результаты разработок во Франции, в Бельгии и Люксембурге процессов получения стали из высокофосфористого чугуна путем подачи в ванну в струе кислорода тонкоизмельченной извести. В зарубежной литературе наряду с названием этого метода «OLP1-процесс» используют название «LD—АС2-процесс». Для соблюдения технологии необходимо последовательное выполнение следующих стадий плавки:

1. Использование (оставленного в конвертере) конечного железисто-известкового шлака предыдущей плавки.

2. Заливка чугуна на уже «готовый» шлак.

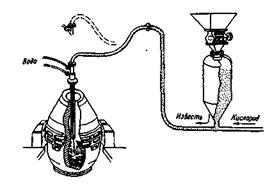

3. Вдувание через фурму извести в струе кислорода (рис. 15.29). Положение фурмы по ходу продувки изменяется: вначале высокое (>2 м над уровнем спокойной ванны) — для ускорения шлакообразования и соответственно максимального удаления фосфора, затем низкое (~1м) —для организации обезуглероживания. Продолжительность этого периода продувки обычно 14-16 мин.

4. Первая повалка конвертера, отбор проб металла и шлака и скачивание шлака. Содержание углерода в металле в этот момент составляет обычно -1,0 %, фосфора-0,11-0,13%, температура металла ~1600°С. Состав шлака, %: -55 СаО, 20-25 SiO2, ~23 Р205 и очень мало (6-8) FeO.

5. Загрузка лома (или железной руды) и вторая продувка (также кислородно-известковой смесью) продолжительностью 6-8 мин.

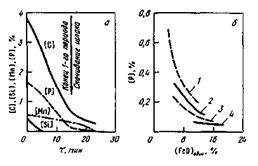

6. Вторая повалка конвертера и отбор проб металла и шлака (рис. 15.30). Металл в конце операции содержит 0,04-0,05 96 С и 0,015-0,017 % Р, в шлаке много (-25 %) FeO. Общий расход порошкообразной извести 100-125 кг/т чугуна.

При повышенном расходе извести в конце первого периода можно получить высокую степень дефосфорации. При уменьшении расхода (экономии) извести малое содержание фосфора в металле (высокую степень дефосфорации) можно получить лишь в результате повышения содержания в шлаке железа, т. е. потерь железа со скачиваемым шлаком. Низкую концентрацию фосфора в конечном металле также можно получить при большем расходе извести. Однако при этом возрастает масса шлака и при той же концентрации в шлаке FeO увеличиваются потери железа в шлаке, соответственно снижается выход металла. Таким образом, при переработке высокофосфористых чугунов стремление получить в конце плавки очень низкие концентрации фосфора в металле связано с увеличением потерь железа со шлаком. Однако эти потери заметно уменьшатся, если конечные шлаки использовать повторно для следующей плавки. При этом, чтобы конечный шлак не попал при выпуске вместе со сталью в ковш, широко используют прием загущения шлака, для чего после окончания продувки на поверхность шлака набрасывается известковая мелочь или доломитовый порошок. Получение такого искусственно загущенного шлака затрудняет быстрое формирование шлака на следующей плавке, однако почти полностью предотвращает выход шлака из летки при выпуске металла и уменьшает возможность рефосфорации в ковше. При правильно проведенной плавке и хорошо организованной отсечке шлака готовая сталь содержит <0,02 % Р.

Рис. 15.29.Схема OLP-процесса

Рис. 15.30.Технология OLP-процесса:

a —изменение состава металла; б— содержание фосфора в момент скачивания шлака в конце 1-го периода продувки при разной окисленности шлака (РеО)0бЩ и расходе извести в 1-й период продувки, кг/т: 1-50; 2-65; 3-85; 4— 115

Быстрое формирование высокоосновного шлака позволяет также обеспечить достаточно хорошую десульфурацию металла. В готовом металле обычно содержится 0,010—0,015 % S. Ниже приведена примерная продолжительность отдельных периодов плавки при OLP-процессе:

мин

Заливка чугуна (и завалка лома) 2-6

Первая продувка 14—16

Скачивание шлака 4—5

Отбор пробы, замер температуры 2-3

Загрузка лома, железной руды 2—3

Вторая продувка 6—8

Отбор пробы и замер температуры 2—3

Выпуск 2—4

Общая продолжительность плавки от выпуска до выпуска составляет ~ 45 мин. Несмотря на сравнительную сложность оборудования для размола извести и транспортировки порошка, OLP-процесс получил определенное распространение на конвертерах различной вместимости, в том числе вместимостью >100т, так как подача извести в порошкообразном виде позволяет быстро наводить шлак большой массы.

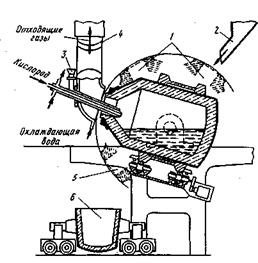

15.6.3. КалДо-процесс.Название данного процесса происходит от первых слогов фамилии изобретателя (шведского профессора Каллинга) и названия города Домнарвет (Швеция), где 30-т конвентер начал работать в 1954г. (рис. 15.31).

Процесс организуется следующим образом: в вертикально установленный конвертер с оставленным от предыдущей плавки загущенным извест-ково-железистым шлаком загружают необходимые количества извести, руды и флюсующих материалов. После этого конвертер поворачивают в горизонтальное положение и загружают

Рис. 15.31.Конвертер КалДо:

1 — положения при загрузке шихты; 2— подача извести и руды; 3 — подача порошкообразных материалов через фурму; 4— подвижной газоотвод; 5— положение конвертера при выпуске стали; 6— стале-разливочный ковш

вначале металлический лом, а затем заливают жидкий чугун, после чего конвертер поворачивают в положение продувки. Угол наклона оси конвертера к горизонту 16-20°. Устье горловины плотно присоединяют к подвижному водоохлаждаемому газоотводу, через который в конвертер вводят кислородную фурму под углом горизонта 22-30°. Имеются механизмы для покачивания фурмы или сообщения ей колебательного движения (если это требуется). После начала продувки конвертеру сообщают вращательное движение. Примерно через 18-20 мин после начала продувки производят первое скачивание шлака. При переработке фосфористого (1,7-2,0 % Р) чугуна содержание Р2О5 в первом скачиваемом шлаке составляет 16-20 %. После скачивания первого шлака в конвертер загружают следующую порцию извести и железную руду в количестве, достаточном для корректировки конечной температуры металла, и возобновляют продувку и вращение конвертера.

Если из высокофосфористой шихты необходимо получить сталь с особо низким содержанием фосфора, через 5-7 мин продувки проводят второе скачивание шлака. Второй скачанный шлак содержит обычно 12-14% Р,О<; и 18-20 % Fe.

К достоинствам КалДо-процесса относятся:

1. Возможность дожигания большей части образующегося при продувке СО и в результате возможность повышения расхода лома до 40—50 %.

2. Гибкость управления, возможность переработки чугунов любого состава.

3. Получение стали с очень низким содержанием вредных примесей.

4. Высокий выход металла, небольшие потери железа в шлаке и в отходящих газах и соответствующее уменьшение расходов на улавливание плавильной пыли.

К недостаткам КалДо-процесса относятся:

1. Значительная продолжительность плавки (почти вдвое выше, чем в LD-конвертере).

2. Невысокая стойкость футеровки (5—100 плавок, т. е. почти в 10 раз ниже, чем стойкость футеровки LD-конвертеров) вследствие динамических нагрузок при вращении конвертера и от воздействия шлака.

3. Сложность и громоздкость механического оборудования вращающегося конвертера.

Перечисленные недостатки определили ограниченное распространение процесса. Вместе с тем перечисленные достоинства КалДо-процесса существенны; возможно, в будущем будут созданы агрегаты и технологии, в которых опыт работы конвертеров КалДо будет востребован и использован.

Дата добавления: 2016-06-22; просмотров: 1860;