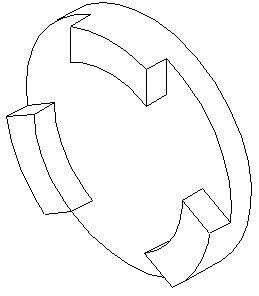

Моделирование полумуфты 1 предохранительной кулачковой муфты

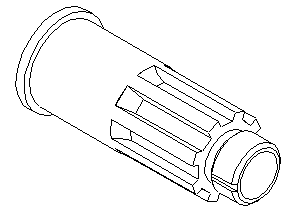

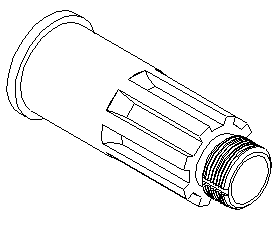

Первичная операция по разобщению муфты на отдельные детали проведена на рис. 1.29 и 3.1. Изучение рисунков позволяет выработать объемное представление о каждом элементе конструкции, выбрать координатные оси и способ получения их трехмерных примитивов, включая полумуфту. Как отмечено выше, полумуфта представляет собой тело вращения с общей осью муфты. Исключение составляют пружины и шпонка, положение осей которых показано на рис. 3.1. Рассмотрим получение 3D моделей характерных деталей кулачковой муфты. Моделирование полумуфты в целях интегрирования процесса проектирования и технологии изготовления проводим в максимальном соответствии с последовательностью операций технологии ее производства (табл. 3.1).

Первую операцию назовем операцией получения «заготовки». В качестве заготовки для полумуфты цилиндрической формы с незначительной разницей максимального и минимального внешних и внутренних размеров целесообразно выбрать круглый прокат (пруток) с отрезкой в размер по длине полумуфты (разумеется, с припусками на обработку). В соответствии с этим образуем цилиндрическую заготовку методом вращения эскиза с размерами, равными радиусу и длине полумуфты (операция 1.1 в табл. 3.1).

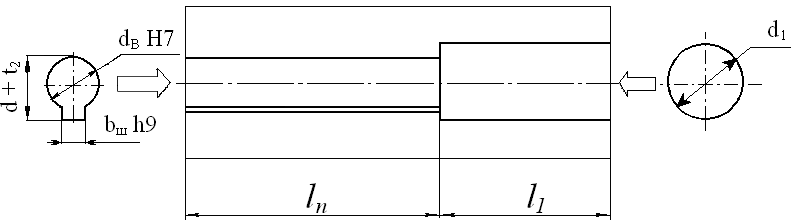

Вторая операция для краткости изложения материала объединяет выдавливание двух отверстий (операция 1.2 в табл. 3.1), которая с позиций построения модели является двухоперационной. Сначала на правой части заготовки выдавливается большее свободное по размерам отверстие длиной L и диаметром d1, который обеспечивает выход режущего инструмента при нарезании шпоночного паза. Затем на левой части заготовки выдавливается отверстие со шпоночным пазом размерами по диаметру dв h7 и длиной Lп. Кроме параметров отверстия, слева также задаются параметры шпоночного паза: его ширина bш h9 и глубина d + t2. Вновь подчеркнем, что данная последовательность получения 3D модели соответствует порядку механической обработки полумуфты в традиционной технологии ее производства. Механическая обработка заготовки на данном этапе включает сверление отверстия, расточку свободного отверстия d1, черновую и чистовую расточку отверстия dв h7 и протяжку шпоночного паза при базировании заготовки по ее черновой поверхности.

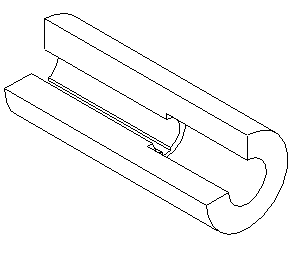

Третья операция предназначена для профилирования наружной поверхности модели полумуфты. Она может быть произведена путем вычитания из формы заготовки втулки, которая для наглядности помечена на эскизе штриховкой (операция 1.3 в табл. 3.1). Параметризация втулки производится по размерам, обозначенным на эскизе. При вычитании втулки получают посадочную поверхность под подшипник скольжения и поверхность под шлицы диаметром d2 P7 с длиной L1 – L2. На участке длиной L2 располагается поверхность под резьбу и проточка для выхода режущего инструмента при образовании резьбы. Механическая обработка в технологическом процессе производства полумуфты на обсуждаемом этапе формообразования 3D модели представляет собой удаление с полученной в предыдущей операции заготовки объема виртуальной втулки, заштрихованной на эскизе 1.3, табл. 3.1. Для подобной обработки традиционно предусматриваются токарные операции с фиксированием заготовки полумуфты на шпоночной (шлицевой, фрикционной) оправке.

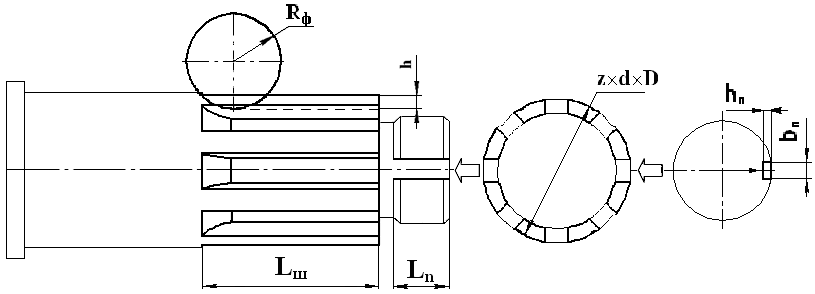

Операция 1.4 предназначена для образования наружной шлицевой поверхности диаметром d2 P7, которая с целью краткости изложения материала соединена с операцией выдавливания паза под лапку стопорной шайбы и переходного участка с выходом фрезы при нарезании шлиц. Поверхность шлиц может быть выполнена путем выдавливания эскиза профиля шлица на поверхности вала (операция 1.4 в табл. 3.1) длиной Lш. Параметры эскиза подбираются по ГОСТ 1139 – 80 в соответствии с диаметром d2 P7 заготовки, на которой необходимо нарезать шлицы. Паз под лапку стопорной шайбы получают также выдавливанием. Эскиз этой операции расположен справа. Глубина hп и ширина bп паза, относящиеся к свободным размерам, определяются по параметрам лапки шайбы (ГОСТ 11872 – 80). Выдавливание производится на длине Lп. Формообразование участка выхода фрезы для нарезания шлиц может быть выполнено путем выдавливания на боковой поверхности втулки эскиза с формами и размерами фрезы, заглубленной на высоту шлиц.

Табл. 3.1. Последовательность операций получения 3D модели

деталей кулачковой предохранительной муфты

| Операции получения модели, эскизы и их параметры | Последовательное изменение 3D модели в процессе ее построения |

| 1. Моделирование полумуфты 1 | |

| 1.1. Образование заготовки Операция «вращение» Параметры: Rн = dн/2; L |

|

1.2. Образование отверстий

(слева со шпоночным или шлицевым пазом)

Операция «вырезать выдавливанием»

Параметры:

dв H7; d1; d + t2; bш h9; lп ; l1

Параметры:

dв H7; d1; d + t2; bш h9; lп ; l1

|

|

| 1.3. Образование наружной поверхности полумуфты Операция «вырезать вращением» Параметры: d2P7; M; dg; L1; L2; g1 ; g2; |

|

Продолжение табл. 3.1

1.4. Образование шлиц, паза под лапку шайбы

и участка выхода фрезы

Операция «вырезать выдавливанием»

Параметры:

d-z x d x D x b; bn ; Lш; Ln,; h n; z; Rф; h

Параметры:

d-z x d x D x b; bn ; Lш; Ln,; h n; z; Rф; h

|

| ||

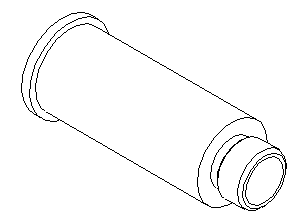

| 1.5. Образование резьбы Параметры: М(обозначение резьбы); α= 600; Р = 2 |

| ||

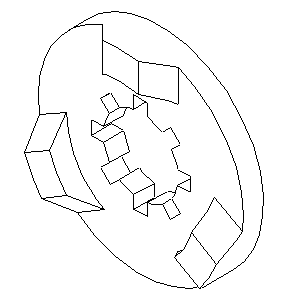

| 2. Моделирование кулачковой подвижной втулки | |||

| 2.1. Получение заготовки втулки Операция «вращение» Параметры: Rн=dн/2 L |

| ||

| 2.2. Образование первичной формы кулачков Операция «вырезать выдавливанием» Параметры: dk; lk; hk; α = 120º |

| ||

Окончание табл. 3.1

| 2.3. Образование шлицевого отверстия и профилирование кулачков Операция «вырезать выдавливанием» Параметры: d-z x d x D x b αк=450 |

|

Операция 1.5 заключается в нарезании резьбы на втулке под гайки. Она выполняется путем кинематического вырезания профиля резьбы по спирали с шагом, равным шагу резьбы p. Параметры резьбы подбираются по диаметру втулки в соответствии с ГОСТ 16093 – 81.

Дата добавления: 2016-10-26; просмотров: 2234;