На основе интерактивного диалога

Подбор типоразмера муфты, тип которой в соответствии с общими функциональными требованиями принят при формировании ТЗ и ТК, осуществляется по таким требованиям: возможность сочленения полумуфт и концевиков валов с заданными формами, размерами и параметрами соединений «вал – ступица»; обеспечение работоспособности при заданных условиях и параметрах эксплуатации. Выбор серийного изделия с одновременным учетом ряда факторов и требующимся большим объемом информации определенным образом усложняет задачу, которую можно упорядочить и упростить в интерактивном диалоге.

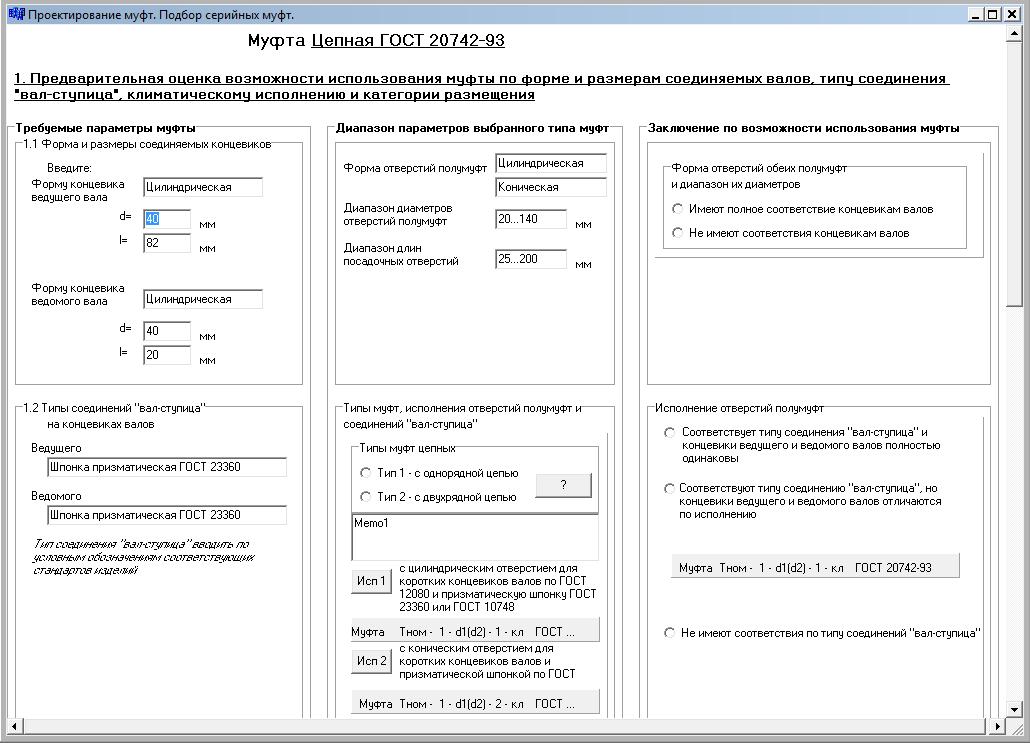

В приведенном диалоге (рис. 2.5.) на одной экранной форме осуществляется предварительный подбор типоразмера муфты по форме и диапазону диаметров и длин концевиков валов, типу соединения «вал – ступица», климатическому исполнению, категории размещения и производственными условиями, крутящему моменту. С целью упрощения действий проектировщика на рабочем экране располагается вся требуемая информация для проведения проектных операций, а также автоматически формируются выходные данные в форме, практически не требующей дополнительной корректировки при включении в соответствующие конструкторские документы. На рабочем экране выделены три столбца. В первом из них размещается информация по требуемым параметрам муфты; во втором – диапазон соответствующих параметров выбранного в ТЗ и ТК типа муфты; а в третьем – заключение о возможности использования данного типа муфты по обсуждаемым критериям.

В операции 1.1 (рис. 2.5) производится проверка соответствия формы и диаметров соединяемых концевиков валов с формой и диапазоном отверстий серийных полумуфт подбираемого типа. В первом столбце этой операции сначала приводится геометрия сочленяемых концевиков валов, а затем – соединений «вал – ступица». В диалоге рис. 2.5 показан вариант подбора муфты для соединения валов двух серийных изделий, то есть изделий с жестко регламентированными формами и размерами концевиков и деталей соединений «вал – ступица». Сведения о геометрии соединяемых концевиков получают автоматически из блока «Параметрические ограничения» ТЗ и ТК на подбор муфты. Для примера в указанном блоке ТЗ и ТК поставлена задача о подборе цепной муфты для соединения двух одинаковых цилиндрических хвостовиков валов диаметром 40 мм с шпоночным соединением призматической шпонкой по ГОСТ 23360 (см. рис. 2.4). Именно эти параметры отражены в первом столбце диалога.

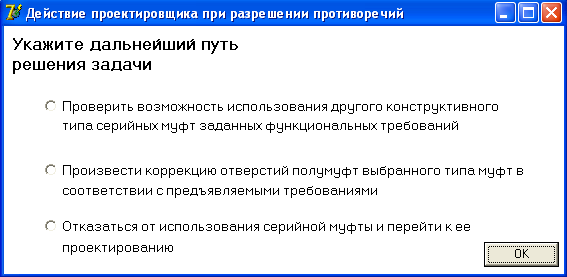

Второй столбец первоначально указывает формы посадочных отверстий, а также диапазон их диаметров и длин, которые поступают из БД «Функциональная характеристика и особенности применения муфт», разрабатываемой на основе материалов, которые собраны в процессе выполнения второго лабораторного занятия (см. табл. О.4) для заданного типа муфт, например цепных. Наличие на экране как требуемых, так и имеющихся для выбранного типа муфты указанных параметров позволяет пользователю сделать положительное или отрицательное заключение о возможности ее использования, активизируя соответствующую кнопку в третьем столбце. Такое соответствие имеет место (рис. 2.5), потому задействована первая кнопка. Отсутствие соответствия говорит о невозможности применения выбранного серийного изделия без дополнительных его изменений. В этом случае конструктор обязан выбрать дальнейшие пути следования, которые и сформулированы во всплывающем меню. Поскольку в рассматриваемом примере, как указано выше, такое соответствие имеет место, то меню, естественно, не воспроизведено на рабочем экране. Если же возникает ситуация, когда форма отверстия полумуфт, диапазон их диаметров «  Не имеют соответствия концевикам валов», то появляется упомянутое меню (рис. 2.6).

Не имеют соответствия концевикам валов», то появляется упомянутое меню (рис. 2.6).

Рис 2.5. Организация диалога при выборе типа и конструктивного исполнения муфты

Рис. 2.6. Пример организации меню разрешения противоречий при проверке соответствия формы и диапазона диаметров отверстий полумуфт

Первый путь – отказ от использования выбранного конструктивного типа, возвращение в порядке итерационного режима проектирования в блок технического задания и технической концепции, где аналогично исследуется возможность применения другого конструктивного типа муфты в пределах выбранных или частично корректированных приемлемых функциональных признаков. Второй вариант предполагает исследование возможности применения выбранного типа муфты с изменением геометрии его посадочных отверстий. Этот вариант приемлем, если данная корректировка не нарушает работоспособности полумуфт и муфты в целом и предусматривает последующую разработку (корректировку) рабочих чертежей полумуфт и согласование возможности их производства с изготовителем. Наконец, третий путь заключается в отказе от подбора серийной муфты и переходе к проектированию несерийной конструкции. Важно помнить, что этот путь является, как правило, наиболее дорогостоящим и обращение к нему рационально лишь при исчерпании возможности двух первых вариантов преодоления возникших противоречий.

На операции 1.2 диалога (рис. 2.5) проверяется соответствие требуемого типа соединения «вал – ступица» с имеющим место в подбираемой муфте. В первом столбце для выполнения поставленной задачи располагаются сведения о типах соединений «вал – ступица» на сочленяемых валах. Во втором столбце находится информация о конструктивных исполнениях подбираемой в рассматриваемом примере цепной муфты, которая содержит сведения об исполнениях обсуждаемых соединений данных муфт. Так, в цепной муфте стандартом предусмотрено четыре исполнения полумуфт:

исполнение 1 – с цилиндрическим отверстием для коротких концевиков валов по ГОСТ 12080 и призматической шпонкой по ГОСТ 23360 или ГОСТ 10748;

исполнение 2 – с коническим отверстием для коротких концевиков валов по ГОСТ 12081 и призматической шпонкой;

исполнение 3 – с цилиндрическим отверстием и прямобочными шлицами средней серии по ГОСТ 1139;

исполнение 4 – с цилиндрическим отверстием и эвольвентными шлицами по ГОСТ 6033.

Сопоставление данных первого и второго столбцов позволяет сделать заключение о том, что для соединяемых валов подходит исполнение 1 (исп. 1) цепной муфты и, следовательно, в третьем столбце следует отметить, что исполнения соединений «вал – ступица» соответствуют друг другу. С целью автоматизации операции составления условного обозначения подбираемой муфты в диалоге третьего столбца предусмотрено дополнительное подменю, выделяющее две возможные проектные ситуации. В первой из них требуется соединить валы, концевики которых полностью одинаковы, то есть обе полумуфты будут совершенно идентичны. Во второй ситуации концевики вала различаются по форме или исполнению либо в их комбинации, но для обоих из них в стандарте исследуемой муфты имеет место соответствие.

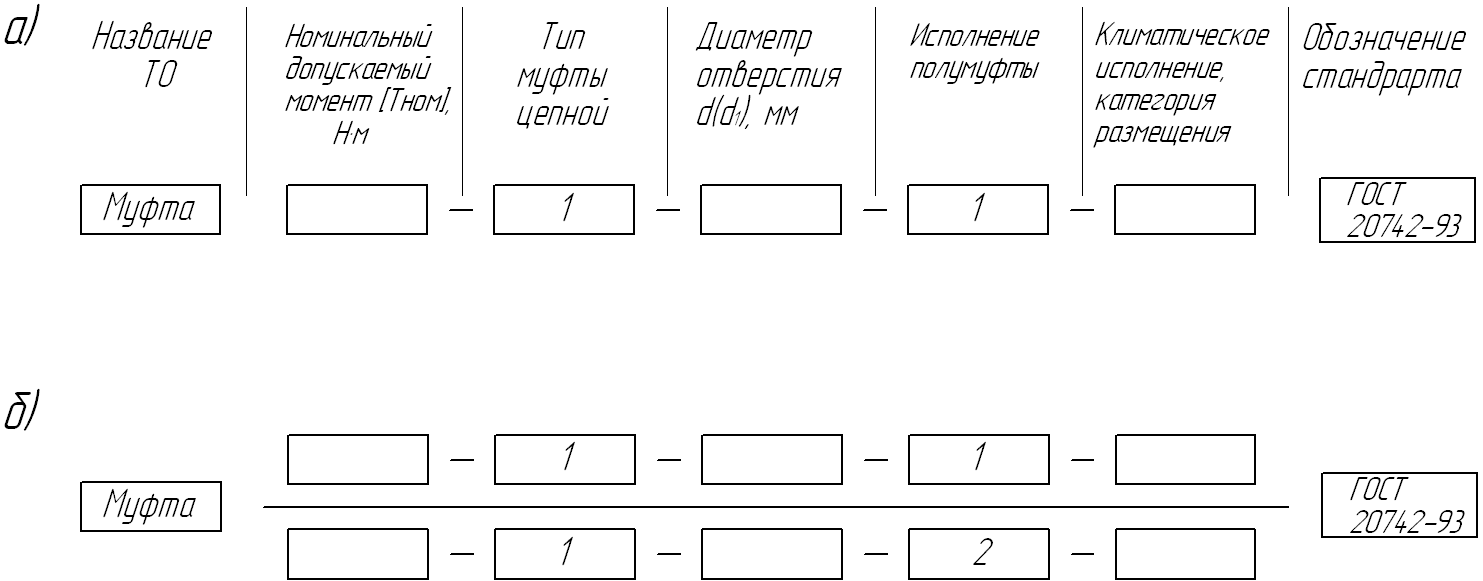

Условное обозначение в первом случае будет иметь полностью стандартный вид. Применительно к рассматриваемой цепной муфте после выполнения операций 1.1 и 1.2 оно записывается в следующем виде (рис. 2.7 а).

Рис. 2.7. Условное обозначение муфт, к примеру цепной

после выполнения операций 1.1 и 1.2, для случая:

а – полумуфты полностью одинаковы;

б – при различных параметрах полумуфт по исполнению

Заполнение условного обозначения осуществляется полностью автоматически в ходе подбора муфты. С этой целью под описанием каждого исполнения полумуфты на рабочем экране (см. столбец 2 на рис. 2.5) размещена кнопка шаблона условного обозначения, в котором в соответствующем окне (в данном примере – окне типа муфты и исполнения полумуфты) записываются их принятые условные обозначения. Для реализации записи пользователю необходимо активизировать кнопку нужного исполнения полумуфты. Если концевики ведущего и ведомого валов различны, то пользователю дается указание об активизации кнопок двух нужных исполнений полумуфт. При этом в дальнейшем условное обозначение муфты будет представлено в виде дроби, как это показано на рисунке 2.7 б. Цифра 2 в знаменателе столбца «исполнение полумуфты».

В том случае, если соответствия концевиков валов и отверстий полумуфт по проверяемым требованиям нет, то пользователь, активизируя нужную кнопку в третьем столбце, вновь вызывает меню возможных действий по исключению возникших противоречий. Действие проектировщика повторяется в соответствии с меню предыдущей операции, представленной на рис. 2.6.

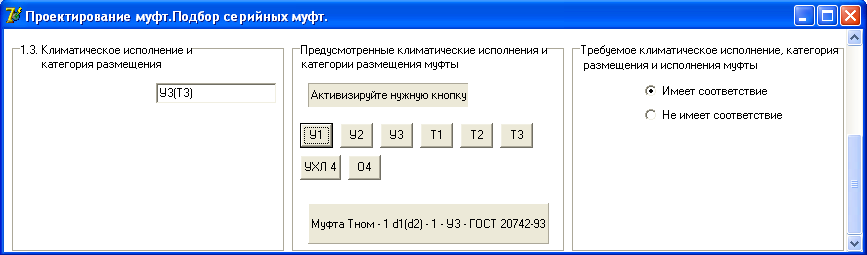

Следующая операция обсуждаемого диалога посвящена проверке соответствия климатического исполнения и категории размещения (рис. 2.8). В первый столбец диалога из ТЗ и ТК поступает информация о требуемом климатическом исполнении, категории размещения ТО (муфты в данном случае), записанное в виде общепринятого российского (международного) условного обозначения. Во второй столбец из БД «Параметры для подбора типоразмера серийных муфт», разрабатываемой на основе таблицы 2.2, поступают сведения о климатических исполнениях и категориях размещения, которые предусмотрены стандартом на цепную муфту (см. столбец «ПУЭ» – предусмотренные условия эксплуатации в таблице 2.2). ПУЭ во втором столбце диалога записаны в соответствующих кнопках. Пользователь при наличии нужных исполнений должен активизировать соответствующую кнопку. Информация об этом вновь будет включена автоматически в нужное окно последовательно заполняемого условного обозначения муфты (см. рис. 2.8).

В случае отсутствия соответствия цепной муфты требованиям климатического исполнения пользователь отмечает возникшую ситуацию нажатием соответствующей кнопки в третьем столбце. При этом вновь, как и в двух предыдущих задачах, всплывает меню о путях разрешения проблемной ситуации. Всплывающее меню в данном случае не будет отличаться от приведенного на рис. 2.6. Отличия будут касаться лишь инструментов преодоления возникших противоречий.

Рис. 2.8. Организация диалога при проверке соответствия муфты

климатическим условиям и категории размещения

На заключительном этапе подбора муфты устанавливается ее типоразмер (рис. 2.9). Слева на рабочем экране вновь отображается информация о геометрии концевиков валов соединяемых узлов. В столбце параметров выбранного типа серийной муфты предусматривается решение задачи в двух ситуациях: первая – соответствует случаю соединения полностью одинаковых концевиков валов (рис. 2.9), а вторая – при соединении концевиков с отличающимися геометрическими параметрами. Во втором столбце слева имеются окна, в которых пользователем прокручиваются значения диаметров d и длин посадочных отверстий полумуфт. В окне, расположенном справа от отмеченных окон, автоматически «в связке» с d прокручивается значение допустимого номинального момента [  ]. Информация об указанных параметрах поступает из отмеченной выше БД «Параметры для подбора типоразмера серийных муфт», разрабатываемой на основе табл. 2.2. Так как требуемое значение диаметра отверстия серийных полумуфт обычно имеет место в нескольких их типоразмерах, то в столбце выделены возможные варианты. Например, для цепной муфты с требуемым диаметром отверстия 40 мм, как следует из табл. 2.2, этот размер содержат два типоразмера: вариант 1 – с [

]. Информация об указанных параметрах поступает из отмеченной выше БД «Параметры для подбора типоразмера серийных муфт», разрабатываемой на основе табл. 2.2. Так как требуемое значение диаметра отверстия серийных полумуфт обычно имеет место в нескольких их типоразмерах, то в столбце выделены возможные варианты. Например, для цепной муфты с требуемым диаметром отверстия 40 мм, как следует из табл. 2.2, этот размер содержат два типоразмера: вариант 1 – с [  ]=250 Н*м и вариант 2 – с [

]=250 Н*м и вариант 2 – с [  ]=500 Н*м. При решении задачи проектант прокручивает в окне значения диаметров отверстий полумуфт, начиная с наименьшего типоразмера. Если требуемый диаметр отверстия имеет место, то пользователь фиксирует его в первом варианте с соответствующим значением [

]=500 Н*м. При решении задачи проектант прокручивает в окне значения диаметров отверстий полумуфт, начиная с наименьшего типоразмера. Если требуемый диаметр отверстия имеет место, то пользователь фиксирует его в первом варианте с соответствующим значением [  ]. Такое действие означает, что подбираемая муфта отвечает требованию соответствия диаметрам концевиков валов. Далее необходимо проверить работоспособность этого варианта. Применительно к серийным муфтам проверка критерия работоспособности заключается в соблюдении соотношения

]. Такое действие означает, что подбираемая муфта отвечает требованию соответствия диаметрам концевиков валов. Далее необходимо проверить работоспособность этого варианта. Применительно к серийным муфтам проверка критерия работоспособности заключается в соблюдении соотношения

, (2.1)

, (2.1)

где Тр – расчетный момент, его значение устанавливается по величине заданного номинального (максимального длительно действующего) момента по формуле

Тр = К * Т. (2.2)

Значение коэффициента К, учитывающего условия эксплуатации привода, можно принять по данным [1, табл. 1.2]. Для нашего примера назначим К = 1.3, что соответствует постоянной нагрузке с кратковременными перегрузками до 150% от номинальной. Тогда Тр = 260Н*м. Значения [Тном] приводятся в табл. 2.2, а методы расчета допустимого номинального момента раскрыты в подразделе 4.1.4. Сравнение Тр и выведенного в окне значения допустимого момента [Тном]= 250 Н*м указывает нанарушение условия (2.1). В подобных случаях целесообразно проверить величину перегрузки Т; если она не превышает (3…5)%, то серийное изделие можно использовать. В нашем примере величина перегрузки составляет 4% и информация об этом для варианта 1 поступает в столбец «Заключение о возможности использования муфты». Пользователю посредством соответствующих кнопок предоставляется право принять данный вариант к дальнейшему рассмотрению или его отклонить. Положительное заключение принято на рис. 2.9. После этой операции заполняются свободные окна условного обозначения «Номинальный допускаемый момент» и «Диаметр отверстия» и заканчивается автоматическое его формирование. Обозначение муфты в варианте 1 выводится на рабочий экран.

Дальнейшая прокрутка значений d, продолжающаяся в окне второго варианта, позволяет установить наличие иных решений. Как видно из содержания этого окна и таблицы 2.2, следующий типоразмер муфты ([Тном]=500Н*м) тоже содержит значение заданного размера 40 мм, поэтому он также может быть принятым к рассмотрению. Для этого типоразмера условие (2.1) выполняется с боьшим запасом. Решение об использовании варианта 2 вновь принимает проектант. После его одобрения условное обозначение типоразмера муфты в варианте 2 также выводится на рабочий экран. Последующая прокрутка d показывает, что в больших типоразмерах муфты диаметры отверстий полумуфт превышают диаметры концевиков соединяемых валов, и, следовательно, вариант 3 отсутствует. Данное обстоятельство пользователь констатирует активизацией соответствующей кнопки. После чего на рабочий экран выводится сводная таблица технико-экономических параметров, принятых к анализу типоразмеров муфты. Информационные материалы в таблицу поступают из упомянутой выше БД «Параметры для подбора типоразмера серийных муфт». Наличие исчерпывающей информации о рассматриваемых вариантах позволяет конструктору принять оптимальное решение.

Таблица 2.2 Материалы БД параметров для подбора серийных муфт на примере муфт цепных (фрагмент)

| Параметры для подбора серийных муфт и их технико-экономическая характеристика (ППСМ и ТЭХ) | ||||||||||||||||||||

| Допускаемые моменты | Формы и размеры отверстий полумуфт * | ПУЭ | [n], мин -1 | Допускаемые смещения осей валов | Масса муфты | J кг м2 | Габаритные размеры муфт | |||||||||||||

[  ] Н*м ] Н*м

| [Тпик] Н*м | d или d1 мм | Ц | К |  l, мм l, мм

|  r, мм r, мм

|  , град , град

| m, кг | mуд кг/Н*м | D r | L r | |||||||||

| l, мм | ||||||||||||||||||||

| Исполнения | Исполнения | Исполнения | ||||||||||||||||||

| 3, 4 | 1,2 | 3,4 | 1,2 | 3,4 | 3,4 | |||||||||||||||

| - | (38) | У1, У2, У3; Т1, Т2, Т3; УХЛ 4; О4 | - | 0,25 | 1,0 | 4,5 | 4,0 | 0,018 | 0,026 | - | ||||||||||

| (40) (42) | 5,5 | 4,5 | 0,022 | |||||||||||||||||

| - | (42) (48) (53) (56) | - | 0,32 | 1,0 | 11/0 | 0,025 | - | |||||||||||||

| - | (53) (56) | - | 0,40 | 1,0 | 13,0 | 0,013 | - | |||||||||||||

| … | ||||||||||||||||||||

Примечания:

1.*Геометрические параметры менее предпочтительного 2-го ряда приведены в скобках.

2.Принятые обозначения и сокращения: [n] – максимально допустимая частота вращения;

[Тном] , [Тпик] – допускаемый номинальный и пиковый крутящий момент соответственно;  l – осевое допустимое смещение валов;

l – осевое допустимое смещение валов;  r – радиальное допустимое смещение валов;

r – радиальное допустимое смещение валов;  α – угловое допустимое смещение валов;

α – угловое допустимое смещение валов;

Ц, К – цилиндрическая и конусная форма посадочных отверстий соответственно; m – абсолютная масса муфты;

d, d1 – диаметры посадочных отверстий цилиндрических и конических соответственно; mуд – удельная масса муфты;

l –длина посадочных отверстий ; Lr – габарит муфты по длине; I – динамический момент инерции;

ПУЭ – предусмотренные условия эксплуатации стандартной муфты; Dr – диаметральный габарит муфты.

Рис. 2.9. Организация диалога при выборе типоразмера цепной муфты

Если концевики соединяемых валов имеют отличия, то подбор параметров полумуфт проводится по тому же диалогу и выполняется последовательно для каждой полумуфты отдельно.

В дальнейших операциях процесса проектирования технического объекта серийные изделия фигурируют как составной элемент, и информация о нем должна поддерживать автоматизированный режим их выполнения. К примеру, для автоматического получения изображения муфт на различных чертежах (чертежи общего вида, сборочные чертежи, монтажные чертежи) разработаны материалы для БД «Геометрические параметры муфт и ее элементов». С помощью этой базы должны быть параметризованы все необходимые геометрические размеры муфты в целом, отдельных ее деталей и построено их изображение как в трех-, так и в двухмерном виде. Содержащая в БД информация позволяет как построение рабочих чертежей, так и редактирование конструкции стандартной муфты. Таким образом, предлагаемый метод может служить инструментом, обеспечивающим автоматизированное сопровождение документации серийного изделия по всей цепи процесса проектирования технического объекта, структурной единицей которого оно является.

Дата добавления: 2016-10-26; просмотров: 2045;