Методика определения комплекса допускаемых напряжений при расчётах зубчатых передач

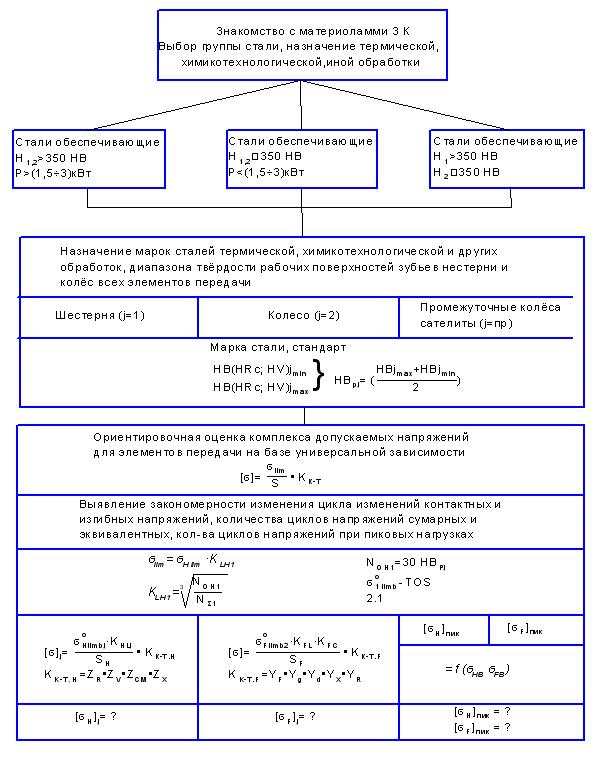

Автоматизацию многовариантного выбора группы сталей естественно осуществлять в режиме диалога, пример организации которого показан на рис 2.10 По завершению выбора группы сталей, как следует из укрупненного алгоритма (рис.2.11) назначают конкретные марки сталей, термическую, химико-термическую или иную обработку и приступают к операции установления комплекса допускаемых напряжений для расчётов на выносливость и квазистатическую прочность зубьев.

При выборе марки стали используют рекомендации стандарта (ГОСТ 21354-87) на расчёт цилиндрических ЗП, по информационным материалам которого построена единая база данных “Стали, используемые для изготовления зубчатых колес и информационные материалы для определения допускаемых напряжений”. Форма БД позволяет автоматизировать рассматриваемую операцию. Для возможности показать организацию информационных материалов в настоящей работе единая БД условно разделяется на три таблицы. В первой из них (табл. 2.1) приведены сведения о марках стали выделенных групп, подгрупп термической, химико-термической обработки, режимах их проведения, требующейся концентрации реагентов на поверхностях, твердости зубьев на поверхности и в сердцевине у основания зубьев, а также параметры для вычисления допускаемых напряжений при расчётах контактной выносливости. В таблице 2.2 для выделенных в таблице 2.1 групп и подгрупп сталей и их термических и иных обработок приведены информационные материалы, необходимые для вычисления допускаемых напряжений в расчётах изгибной выносливости. Наконец, табл. 2.3 содержит данные, которые требуются при вычислении допускаемых напряжений в расчетах квазистатической контактной и изгибной прочности.

Рис. 2.11. Укрупненный алгоритм операций выбора материалов зубчатых

колёс и определения допускаемых напряжений

В соответствии с алгоритмом (рис.2.11) после назначения группы, подгруппы стали и конкретной её марки приступают к этапу установления комплекса допускаемых напряжений для расчётов ЗП на контактную и изгибную прочность. Выполнение этого этапа базируется на универсальной зависимости (1.6). Допускаемые напряжения устанавливаются для всех элементов передачи проектируемого механизма (шестерни, колеса, промежуточных колес, сателлитов и т.д.).

При использовании универсальной зависимости, прежде всего, устанавливают закономерности изменений циклов напряжений, суммарные числа циклов напряжений при номинальном N∑ и пиковом Nкр моменте в случае постоянной нагрузки передачи. Если нагрузка передачи переменна, то в этом случае дополнительно вычисляются эквивалентные числа циклов нагружений для расчётов на контактную NEH и изгибную NEF выносливость. Методы определения перечисленных параметров приведены в лекциях 7 и 9 соответственно для контактной и изгибной прочности, а зависимости для их вычисления также включены в укрупненный алгоритм (рис. 2.11).

В соответствии с изменением контактных напряжений по знакопостоянному пульсирующему циклу и возможности оценки Ϭlim во второй и третьей зонах допускаемых придельных напряжений следует принять

Ϭlim=Ϭ0*KL= Ϭ0Н limbj KLHj ,

где Ϭ0Н limbj – международное обозначение предела контактной выносливости при знакопостоянном пульсирующем цикле для j элемента передачи (табл.2.1).

В расчётах на изгибную выносливость с учётом возможности нагружения зуба как знакопостоянным, так и знакопеременным циклом

Ϭlim=Ϭ0(-1)*KL= Ϭ0F limbj *KFCj*KLHj .

Предельные напряжения Ϭ0F limbj в записанной зависимости приняты для знакопостоянного цикла (табл.2.2), а возможность нагружения зубьев какого либо из j элементов передачи знакопеременным симметричным циклом (например, промежуточного колеса даже при постоянном направлении вращения) будет учтено коэффициентом KFCj, так как Ϭ0F limb*KFC=Ϭ-1

Следует обратить внимание на то обстоятельство, что при назначении

Ϭ0Н limb и Ϭ0F limb закладывается технология изготовления зубчатых колес: назначаются материалы деталей передачи, вид термической, химико-термической обработок, режим их проведения, твердость зубьев на активных поверхностях зубьев (АПЗ) и в сердцевине у их основания (СОЗ) (табл.2.1).

Значения допускаемых коэффициентов запаса прочности в расчётах на контактную [SH] и изгибную [SF] выносливость для соответствующих выбранных сталей и термической или иной обработки зубчатых колес приведены в табл.2.1 и 2.2.

Обобщенные коэффициенты Kк-т.н и Кк-т.F, учитывающие комплекс конструктивных и технологических особенностей деталей проектируемой передачи от базовых при опытном получении значений Ϭ0H limb и Ϭ0F limb можно определять по табл. 2.4 и 2.5. В соответствии с опытными данными из конструктивно-технологических факторов на допускаемые контактные напряжения[ϬН] влияют: шероховатость рабочих поверхностей, учитываемая коэффициентом ZR, окружная скорость в зацеплении – коэффициентом Zv, смазки – коэффициентом ZL и масштабный фактор – коэффициентом ZX (табл.2.4).

KK-T.H=ZR*ZV*ZL*ZX .

Согласно опытным данным допускаемые изгибные напряжения [ϬF] определяются такими конструктивно-технологическими условиями: способом получения заготовки зубчатых колес (YZ); влиянием шлифования (Yg) и деформационного упрочнения (Yd) переходной поверхности; масштабным фактором (YX) и шероховатостью переходной поверхности (YR)(табл.2.5)

KK-T.F=YZ*Yg*Yd*YX *YК

Результаты расчётов комплекса допускаемых напряжений целесообразно свести в итоговую таблицу, пример которой для двухступенчатого редуктора,

может быть представлен в следующем виде (табл.2.6).

Таблица 2.6. Сводная таблица допускаемых напряжений при расчётах зубчатых передач

| Ступень редуктора и элемент передачи | Коэффициенты долговечности и допускаемые напряжения | |||||

| контактные | изгибные | |||||

| KLH | [ϬH] | [ϬH]max | KLF | [ϬF] | [ϬF]max | |

| Быстроходная Шестерня Колесо | KLH Б1 KLH Б2 | [ϬH] Б1 [ϬH] Б2 | [ϬH]maxБ1 [ϬH]maxБ2 | KLF Б1 KLF Б2 | [ϬF] Б1 [ϬF] Б2 | [ϬF]max Б1 [ϬF]max Б2 |

| Тихоходная Шестерня Колесо | KLH Т.1 KLH Т.2 | [ϬH] Т.1 [ϬH] Т.2 | [ϬH]maxТ1 [ϬH]maxТ2 | KLF Т1 KLF Т2 | [ϬF] Т1 [ϬF] Т2 | [ϬF]max Т1 [ϬF]maxТ2 |

Табличное представление о допускаемых напряжениях облегчит поиск этих расчётных материалов, а также облегчает проведение анализа полученных результатов, выявлению ошибок в расчётах и выявлению переменных проектирования с целью повышению [Ϭ] в случае необходимости.

Рассмотрение материалов табл.2.1 – 2.5 показывает, что при проектировании зубчатых передач на этапе назначения материалов ЗК и определения допускаемых напряжений необходимо решить целый ряд технологических вопросов. К ним следует отнести выбор заготовок зубчатых колес, назначение способов формообразования зубьев и финишной обработки их рабочих и переходимых поверхностей, назначение вида термической или иной обработки и режимов их проведения. Замеченное обстоятельство обусловливает необходимость интегрирования процессов проектирования и технологической подготовки производства зубчатых колес на самых ранних стадиях проектных расчетов. Поэтому при определении допускаемых напряжений требуется фиксация заложенных технологических требований, согласование их в случае необходимости с предполагаемым производителем в свете возможности реализации выдвигаемых технологических ограничений.

Данные требования целесообразно сгруппировать в едином документе “технологические требования к производству зубчатых колес”, которые получают исходными данными для разработки технологического процесса изготовления зубчатых колес проектируемой передачи. Пример такого документа представлен в таблице 2.7.

Таблица 2.1. Стали для производства зубчатых колес и информационные материалы для определения допускаемых напряжений при расчетах на контактную выносливость

| Группа, подгруппа сталей для производства зубчатых колес | Термическая или химико-термическая обработка, требования к режиму их проведения, концентрация реагентов на поверхности | Твердость зубьев |

| [SH] min при разрушениях с последствиями |

[  H]max H]max

| ||||||||

| на АПЗ | СОЗ | легкими | тяжелыми | ||||||||||

| Стали для цементируемых зубчатых колес. | |||||||||||||

| 1.1. Стали, содержащие никель более 1 % и хром 1 % и менее (например, марок 20ХН, 20ХН2М, 12ХН3А, 15ХГНТА по ГОСТ 4543-71) | Цементация; концентрация углерода на поверхности (0,75-1,1)% достигается при контроле и автоматическом регулировании углеродного потенциала карбюризатора и закалочной атмосферы. | Закалка после высокого отпуска в безокислительной среде. | 57…63 HRCЭ | 27…43 HRCЭ | 23 · HRCЭ | 1,2 | 1,35 | 44 · HRCЭ | |||||

| 1.2. Стали безникелевые и содержащие никель менее 1 % (например, марок 18ХГТ, 30ХГТ, 20Х, 20ХГР по ГОСТ 4543-71 и марки 25ХГНМА) | 57…63 HRCЭ | 30…43 HRCЭ | |||||||||||

| 1.3. Стали, содержащие хром более 1% и никель более 1 % (например, марок 12Х2Н4А, 20Х2Н4А, 18Х2Н4ВА по ГОСТ 4543-71 и марки 14ХГСН2МА) | |||||||||||||

| Продолжение таблицы 2.1 | |||||||||||||

| 1.4. Легированные стали всех марок, предусматривающие цементацию | Цементация; концентрация углерода на поверхности (0,6-1,4) % достигается при цементации в средах с неконтролируемым углеродным потенциалом и закалке с применением средств против обезуглероживания. | 56…63 HRCЭ | 30…43 HRCЭ | 23 · HRCЭ | 1,2 | 1,35 | 44 · HRС | ||||||

| 1.5. Стали, содержащие никель более1 % (например, марок 20Х2Н4А, 20ХН3А, 18Х2Н4ВА по ГОСТ 4543-71) | Цементация; возможно обезуглерожива-ние (производится при закалочном нагреве в атмосфере воздуха или продуктах сгорания смеси углеводородов с воздухом) | 55…63 HRCЭ | 27…43 HRCЭ | 23 · HRCЭ | |||||||||

| 1.6. Прочие стали, предусматривающие цементацию (например, марок 18ХГТ, 30ХГТ по ГОСТ 4543-71) | 30…43 HRCЭ | ||||||||||||

| Стали для нитроцементруемых зубчатых колес | |||||||||||||

| 2.1. Стали хромомарган-цевые, содержащие молибден, (например, марки 25ХГМ по ГОСТ 4543-71) | Нитроцементация; закалка с нитроцемен-тационного нагрева, концентрация угле-рода на поверхности (0,7-1,0) %, достигается при контроле и автоматическом регулировании углеродного потенциала карбюризатора и атмосферы для нагрева при закалке. Концентрация азота на поверхности (0,15-0,3) %. | 57…63 HRCЭ | 32…45 HRCЭ | 23 · HRCЭ | 1,2 | 1,35 | 44 · HRС | ||||||

| 2.2. Стали, не содержащие молибден (например, марки 25ХГТ, 30ХГТ, 35Х по ГОСТ 4543-71) | Нитроцементация; концентрация углерода на поверхности (0,7-1,0) %, достигается при контроле и автоматическом регулирова-нии углеродного потенциала карбюриза-тора и атмосферы для нагрева при закалке. Концентрация азота на поверхности (0,15-0,5) %. | 57…63 HRCЭ | 27…45 HRCЭ | 23 · HRCЭ | |||||||||

| Продолжение таблицы 2.1 | |||||||||||||

| Стали для зубчатых колес, подвергаемых азотированию. | |||||||||||||

| 3.1. Стали, содержащие алюминий, например 38ХХЬ10А, 38Х2НО | Азотирование | 61…68 HV | 24…40 HRCЭ | 1,2 | 1,35 | 3 ·HV | |||||||

| 3.2. Стали прочие легированные, например 40Х2НМА, 40ХФА | 52…62 HV | 24…40 HRCЭ | |||||||||||

| Стали для зубчатых колес, подвергаемых закалке ТВЧ | |||||||||||||

| 4.1. Стали пониженной прокаливаемости, содержащие углерод 0,5-0,6 % (например марки У6 по ГОСТ 1435-54, марки 55ПП) | Закалка при нагреве ТВЧ, закаленный слой повторяет очертания впадины. | 58…62 HRCЭ | 28…35 HRCЭ | 17HRCэ +200 | 1,2 | 1,35 |

2,8 ·

| ||||||

| 4.2. Стали специальные легированные, содержащие углерод 0,6 % (например марок 60ХВ, 60Х, 60ХН) | 54…60 HRCЭ | 25…35 HRCЭ | 17HRCЭ +200 | ||||||||||

| 4.3. Стали легированные, содержащие углерод 0,35-0,5 % и никель 1 % и более (например марок 40ХН, 40ХН2МА по ГОСТ 4543-71) | 48…58 HRCЭ | 25…35 HRCЭ | 17HRCЭ +200 | ||||||||||

| 4.4. Прочая легированная, содержащая углерод 0,35-0,45 % (например марок 40Х, 35ХМ, по ГОСТ 4543-71) | 48…58 HRCЭ | 25…35 HRCЭ | 17HRCЭ +200 | ||||||||||

| Продолжение таблицы 2.1. | |||||||||||||

| 4.5. Легированные, содержащие углерод 0,35-0,45 % и никель 1 % и более (например марок 40ХН, 40ХН2МА по ГОСТ 4543-71) | Закалка при нагреве ТВЧ, закаленный слой распространяется на все сечение зуба и часть тела зубчатого колеса под основанием зуба и впадины. | 48…58 HRCЭ | 17HRCЭ +200 | 1,2 | 1,35 |

2,8 ·

| |||||||

| 4.6. Прочая легированная, содержащая углерод 0,35-0,45 % (например марок 40Х, 35ХМ по ГОСТ 4543-71) | |||||||||||||

| 4.7. Углеродистая и легированная | Закаленный слой обрывается на переходной поверхности или вблизи нее. | Незакаленной части зуба 200…300НВ | 17HRCЭ +200 | ||||||||||

| Стали для зубчатых колес, подвергаемых объемной закалке. | |||||||||||||

| 5.1. Стали легированные, содержащие углерод 0,4-0,55 % (например 40Х, 40ХН, 40ХФА, 40 ХН2М по ГОСТ 4543-71) | Объемная закалка с применением средств против обезуглероживания. | 45…55 HRCЭ | 17HRCЭ +200 | 1,1 | 1,25 | 44 · HRCЭ | |||||||

| 5.2. Стали легированные, содержащие никель более 1 % (например марок 40Х, 50ХН, 40ХН2МА по ГОСТ-4543-71) | Объемная закалка при возможном обезуглероживании. | 45…55 HRCЭ | 17HRCЭ +200 | ||||||||||

| 5.3. Стали прочие легированные (например марок 40Х, 40ХФА по ГОСТ 4543-71) | Объемная закалка при возможном обезуглероживании. | 45…55 HRCЭ | 17HRCЭ +200 | ||||||||||

| Окончание таблицы 2.1. | |||||||||||||

| Стали для отжигаемых, нормализуемых и улучшаемых зубчатых колес. | |||||||||||||

| 6.1. Стали углеродистые и легированные, содержащие углерод более 0,15 % (например, марок 40, 45 по ГОСТ 1050-74, марок 40Х, 40ХН, 40ХФА, 40ХН2М по ГОСТ 4543-71) | Нормализация, улучшение | 180….350 НВ | 2НВ + 70 | 1,1 | 1,25 |

2,8 ·

| |||||||

Обозначения параметров и сокращения. принятые в табл. 2.1. и 2.2.

– предел контактной выносливости;

[SH] min – минимальный допустимый коэффициент запаса прочности расчета на контактную выносливость;

[ – предел контактной выносливости;

[SH] min – минимальный допустимый коэффициент запаса прочности расчета на контактную выносливость;

[  H]max – допускаемое контактное напряжение при пиковой нагрузке; H]max – допускаемое контактное напряжение при пиковой нагрузке;

– предел изгибной выносливости при знакопостоянном цикле напряжений и базовом числе циклов напряжений;

Yg – коэффициент, учитывающий шлифование переходной поверхности зубьев;

Yd – коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности

зубьев;

[SF] min – минимальный допустимый коэффициент запаса прочности при расчете на изгибную выносливость; – предел изгибной выносливости при знакопостоянном цикле напряжений и базовом числе циклов напряжений;

Yg – коэффициент, учитывающий шлифование переходной поверхности зубьев;

Yd – коэффициент, учитывающий влияние деформационного упрочнения или электрохимической обработки переходной поверхности

зубьев;

[SF] min – минимальный допустимый коэффициент запаса прочности при расчете на изгибную выносливость;

– базовый предел изгибной прочности при кратковременной пиковой нагрузке;

АПЗ – активная (рабочая) поверхность зуба;

СОЗ – сердцевина у основания зуба;

ППЗ – переходная поверхность зуба. – базовый предел изгибной прочности при кратковременной пиковой нагрузке;

АПЗ – активная (рабочая) поверхность зуба;

СОЗ – сердцевина у основания зуба;

ППЗ – переходная поверхность зуба.

| |||||||||||||

Таблица 2.2. Стали для производства зубчатых колес и информационные материалы к определению допускаемых напряжений при расчетах на изгибную усталостную прочность

| Группа, под-группа стали, ее термичес-кая и иная обработ-ка |

| Yg | Yd |

| |||||||||||||||||||||||

| Соблюдение дополнительных условий | Отсутствие шлифовочных прижогов или острой шлифовочной ступени на ППЗ | упрочнение дробью или роликами | упрочнение электрохимическое | ||||||||||||||||||||||||

| перед шлифовкой ППЗ | после шлифовки ППЗ | перед шлифовкой ППЗ | после шлифовки ППЗ | ||||||||||||||||||||||||

| Оптимальные режимы упрочнения | |||||||||||||||||||||||||||

| гарант | н/гарант | гарантировано | негарантировано | гарант | н/гарант | гарант | н/гарант | ||||||||||||||||||||

| Стали для цементируемых зубчатых колес. | |||||||||||||||||||||||||||

| 1.1 | 0,75 | 0,6 | 1,05 | 1,0 | 1,3 | 1,1 | 1,0 | 1,2 | 1,55 | ||||||||||||||||||

| 1.2 | 0,75 | 0,65 | 1,1 | 1,0 | 1,3 | 1,1 | 1,1 | 1,2 | 1,55 | ||||||||||||||||||

| 1.3 | 820/950 | 615/710 | 0,75 | 0,65 | 1,1 | 1,0 | 1,3 | 1,1 | 1,1 | 1,2 | 1,55 | ||||||||||||||||

| 1.4 | 0,8 | 0,65 | 1,2 | 1,1 | 1,3 | 1,15 | 1,2 | 1,25 | 1,65 | ||||||||||||||||||

| 1.5 | 0,8 | 0,65 | 1,2 | 1,1 | 1,3 | 1,15 | 1,2 | 1,25 | 1,7 | ||||||||||||||||||

| 1.6 | 0,8 | 0,7 | 1,2 | 1,1 | 1,3 | 1,15 | 1,2 | 1,25 | 1,7 | ||||||||||||||||||

| Стали для нитроцементируемых колес | |||||||||||||||||||||||||||

| 2.1 | 0,7 | 0,56 | 1,0 | 1,0 | 1,0 | 1,35 | - | 1,55 | |||||||||||||||||||

| 2.2 | 0,75 | 0,53 | 1,1 | 1,05 | 1,1 | 1,35 | - | 1,55 | |||||||||||||||||||

| Стали для азотируемых зубчатых колес | |||||||||||||||||||||||||||

| 3.1 | 290+

12

| 0,8(290+

12  ) )

| - | 1,0 | 1,7 | ||||||||||||||||||||||

| 3.2 | |||||||||||||||||||||||||||

| Окончание таблицы 2.2 | |||||||||||||||||||||||||||

| Стали для зубчатых колес, подвергаемых закалке ТВЧ | |||||||||||||||||||||||||||

| 4.1 | 0,75 | 0,55 | 1,0 | 1,2 | 1,1 | - | 1,7 | ||||||||||||||||||||

| 4.2 | 0,8 | 0,7 | |||||||||||||||||||||||||

| 4.3 | 1,0 | 0,8 | 1,1 | 1,05 | |||||||||||||||||||||||

| 4.4 | |||||||||||||||||||||||||||

| 4.5 | 1,35 | 1,15 | |||||||||||||||||||||||||

| 4.6 | |||||||||||||||||||||||||||

| 4.7 | 1,4 | 1,2 | 1,3 | ||||||||||||||||||||||||

| Стали для зубчатых колес, подвергаемых объемной закалке | |||||||||||||||||||||||||||

| 5.1 | 0,9 | 0,75 | 1,15 | 1,05 | 1,2 | 1,1 | - | 1,7 | |||||||||||||||||||

| 5.2 | 1,0 | 0,8 | 1,3 | 1,1 | |||||||||||||||||||||||

| 5.3 | |||||||||||||||||||||||||||

| Стали для отжигаемых, нормализуемых и улучшаемых зубчатых колес | |||||||||||||||||||||||||||

| 6.1 | 1,75 НВ | 1,1 | 1,3 | 1,1 | 1,3 | 1,1 | - | 1,7 | |||||||||||||||||||

Таблица 2.3. Составляющие коэффициента Кк-ТнН. и, учитывающего конструктивные и технологические особенности зубчатых колес в расчетах допускаемых контактных напряжений [  ].

].

| Коэффициенты, учитывающие | ||||||

| шероховатость рабочих поверхностей* ZR | окружную скорость в зацеплении ZV | масштабный фактор | влияние смазки ZX | |||

| Высота микро- неровности Ra, мкм | ZR | V, м/с | ZV | ZL | d, мм | ZX |

| 1,0 |

| 1,0 | ZL=1,0, если отсутствуют иные значения, установленные экспериментально или аналитически для конкретной ситуации. |

| ZX=1,0 |

| 0,95 | >5 H<HV350 | ZV=0,85V0,1 | >700 | ZX=

| |

| 0,9 | H>350HV | ZV=0,925V0,05 |

Таблица 2.4. Составляющие коэффициента КК-Т.F, учитывающего конструктивные и технологические особенности зубчатых колес в расчетах допускаемых изгибных напряжений [  ]

]

| Коэффициенты, учитывающие | ||||||||

| способ получения заготовки Yz | влияние шлифования переходной поверхности Yg | влияние деформационного упрочнения переходной поверхности Yd | масштаб-ный фактор Yx | шероховатость переходной поверхности | YR | |||

| В качестве заготовки используют | Yz | Переходная поверхность не шлифуется | Yg | Переходная поверхность не подвергается упрочнению | Yd | Yx | Фрезерование или шлифование R  40мкм 40мкм

| 1,0 |

| штамповку | 1,0 | Переходная поверхность шлифуется | Yg по табл. 2.2 | Переходная поверхность упрочняется | Yd по табл. 2.2 | Yx=1,05-1,25d/104 | Полирование при: | |

| Цементации, нитроце-ментации, азотирова-нии (полирование до химико-термической обработки); закалке ТВЧ (закаленный слой повторяет очертания впадины между зубьями) | 1,05 | |||||||

| прокат | 0,9 | Закалке ТВЧ (закаленный слой распределяется на все сечение зуба) | 1,2 | |||||

| отливку | 0,8 | Нормализации или улучшении | 1,2 |

Таблица 2.5. Стали для производства зубчатых колес. Информационные материалы к определению допускаемых напряжений при расчетах на квазистатическую изгибную прочность

| Группа, подгруппа стали, ее термическая и иная обработка |

,

МПа ,

МПа

| YgSt | YdSt | ||

| режим зубошлифования | упрочнение дробью или роликами | ||||

| чистовой | черновой | шлифованная | нешлифованная | ||

| Стали для цементируемых зубчатых колес. | |||||

| 1.1 | 1,05 | 1,0 | 1,0 | 0,95 | |

| 1.2 | |||||

| 1.3 | |||||

| 1.4 | |||||

| 1.5 | |||||

| 1.6 | |||||

| Стали для нитроцементируемых колес | |||||

| 2.1 | 0,95 | 0,9 | 1,0 | 0,95 | |

| 2.2 | |||||

| Стали для азотируемых зубчатых колес | |||||

| 3.1 | - | ||||

| 3.2 | |||||

| Стали для зубчатых колес, подвергаемых закалке ТВЧ | |||||

| 4.1 | 1,1 | 0,95 | 1,0 | 0,95 | |

| 4.2 | |||||

| 4.3 | |||||

| 4.4 | |||||

| 4.5 | |||||

| 4.6 | |||||

| 4.7 | |||||

| Стали для зубчатых колес, подвергаемых объемной закалке | |||||

| 5.1 | 1,1 | 0,95 | 1,0 | 0,95 | |

| 5.2 | |||||

| 5.3 | |||||

| Стали для зубчатых колес, подвергаемых отжигу, нормализации и улучшению | |||||

| 6.1 | 6,5 НВ | 1,0 | 1,0 |

Таблица 2.6. Технологические требования к производству зубчатых колёс проектируемой передачи

| Марка стали, стандарт и форма заготовки | Способ формообразова- ния зубьев, высота микронеровнос- тей АПЗ, финишная обработка | Вид термической или химико-термической обработки; режим их проведения; твёрдость; АПЗ; Дополнительные требования | Упрочнение ППЗ деформационным или электрохимическим способом. Последовательность проведения и гарантия оптимальности режима операций упрочнения |

| Шестерня | |||

| Сталь 20Х, ГОСТ 4543-71, круглый прокат | Зубофрезерование со шлифовкой АПЗ и ППЗ Ra1 = 0,63÷1,25 мкм | Цементация, концентрация углерода на поверхности (0,75÷1,1)%. Достигается при контроле на автоматическом регулировании углеродного потенциала карбюризатора и закалочной атмосферы

Н1min = 53 HRC

H1max = 63 HRC

Дополнительные требования

| Переходную поверхность зуба упрочнить обдувом дробью перед шлифовкой ППЗ при оптимальных режимах упрочнения |

| Колесо | |||

| Сталь 20Х ГОСТ 4543-71, Заготовка -Штамповка | Зубофрезерование со шлифовкой АПЗ и ППЗ Ra2 = 0,63÷1,25 | Упрочнение переходной поверхности зуба не предусмотрено |

Дата добавления: 2016-10-26; просмотров: 1877;