Выравнивающие массы

Выравнивающие массы должны применяться на стяжках, бетоне или других поверхностях для получения совершенно плоской поверхности для размещения ковровых покрытий, паркетов и т.п. Они, как правило, применяются в толщине до 15 мм, в то время как стяжки имеют типичную толщину 20-50 мм. Из-за небольшой толщины слоя для изготовления раствора должны применяться материалы только с очень мелким размером частиц (крупностью частиц <0,1 мм).

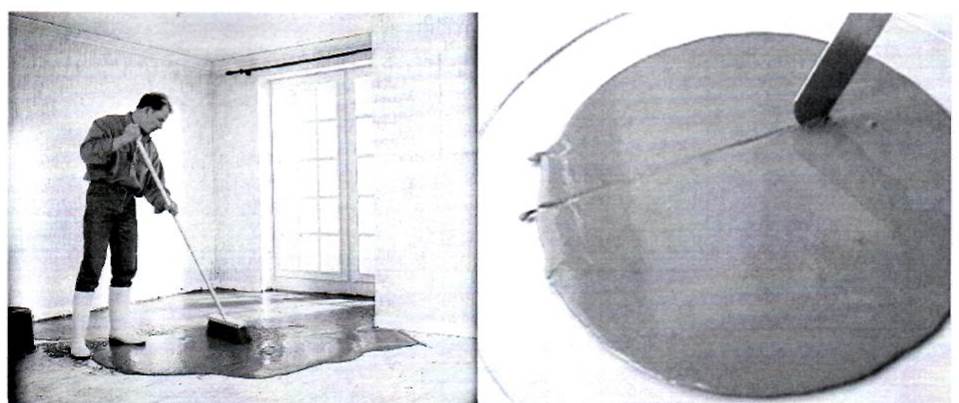

Выравнивающие массы требуют специальных диспергаторов для того, чтобы достичь равномерного распределения и так называемого самовыравнивающего эффекта. Самовыравнивание означает, что выравнивающая масса не должна оставлять борозды, когда, например, разрезают ножом (рисунок 3.5). Текучесть выравнивающей массы измеряется в соответствии с EN 12706 (выпуск ноября 1999 года). Выравнивающие составы, как правило, приготовлены в виде сухих строительных смесей и основаны либо на цементе или α - полугидрате CaSO4. Иногда для получения высокореакционной, прочной смеси используют глиноземистый цемент, портландцемент и ангидрит СaSO4. Такие выравнивающие составы имеют время жизнеспособности при нормальной температуре около 1 часа, и уже через 3-5 ч хорошо затвердевают. Дозировка компонентов и смешивание часто производится с помощью машины.

Рисунок 3.5-Нанесение цементирующего выравнивающего слоя (слева); испытание резкой ножом (справа)

Плиточный клей

Плиточные клеи, как правило, изготавливают на основе цементного раствора. Плитки используют для облицовки пола или стен помещений. Зазоры между плитками заполняются цементным раствором.

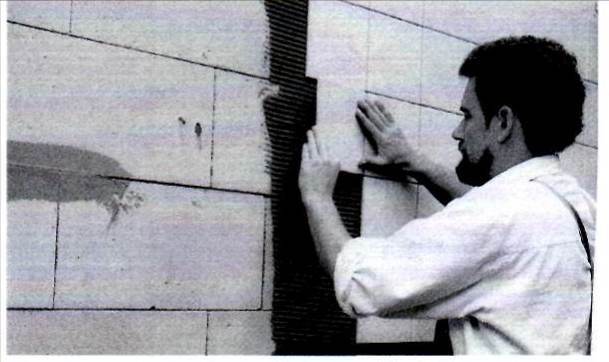

Современные плиточные клеи состоят из целлюлозы для удержания воды, загустителей и так называемых расширителей. Типичный состав клея для минеральной плитки представлен в таблице 3.2. Так как плитки часто устанавливаются на такие пористые материалы, как, например, керамические и другие кирпичи, то задержка воды в плиточных клеях имеет очень важное значение. Если происходит недостаточное удержание воды, когда клей для плитки из-за капиллярности пористой подложки обезвоживается, то плитки не прилипают прочно к подложке, могут частично или полностью отрываться, прыгать или падать. В 70-е годы высокоэффективным были так называемые целлюлозы. Введенные метилцеллюлозы, (фактически methylhydroxyethyl- или метил гидроксипропилцеллюлозы), обладали водоудерживающей способностью > 97%. Они не только обеспечивают прочную адгезию плитки к стене, но и позволяют уменьшить общее количество требуемого плиточного клея. Так называемые тонкослойные растворы, которые получают путем расчесывания плиточного клея с помощью зубчатого шпателя, являются стандартными. Тонкослойный клей стоит дороже, чем обычные клеи для плитки, поскольку они содержат дорогостоящие добавки. Экономичный плиточный клей Энге и рациональный способ укладки сделают эту технологию прорывной (Рисунок 3.6).

Цементные плиточные клеи имеют распространение в тех странах, где керамические плитки пользуются большой популярностью, занимая значительную долю рынка. Только в Германии, например, ежегодно производится более 1 млн. т минеральных плиточных клеев, для производства которых требуется около 5000 тонн целлюлозы.

Рисунок 3.6 – Установка плитки на тонком слое клея

Таблица 3.2- Пример препаративной формы цементирующего плиточного клея

| Компонент | Стандартный клей для плитки | Flex-клей |

| Портландцемент | 35 - 50 | 30-45 |

| Кварцевый песок 0,1 - 0,5 мм | 45 - 60 | 45 - 55 |

| Карбонат кальция <0,1 мм | 5 - 10 | 5 -10 |

| Метилцеллюлоза | 0,37- 0,7 | 0,3 - 0,5 |

| Гидроксипропилкрахмал | 0 - 0,06 | 0,06 |

| Целлюлозные волокна | 0 - 0,5 | 0 - 0,5 |

| Редиспергирующая добавка | 0 - 2 | 4-7 |

| Формиат кальция | 0 - 1 | 0-1 |

Затирка и массы

Затирки и массы изготавливают из минеральных или синтетических вяжущих материалов, заполнителей, наполнителей и функциональных химических добавок. Ваша работа состоит в том, чтобы заполнить пробелы и швы без последующего растрескивания. Составы для затирки должны быть стойкими к истиранию и герметичными.

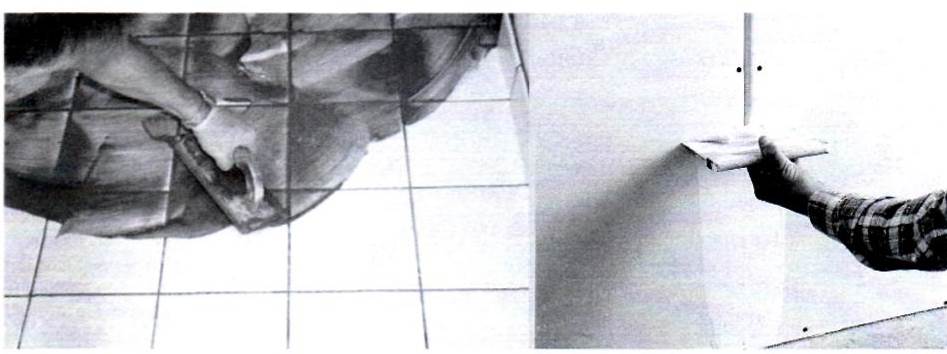

Затирка для заполнения швов плитки (рисунок 3.7, слева) как правило, является сухой строительной смесью, состоящей из цемента, песка, цветных пигментов (например, TiO2, Fe2O3 и т.д.) и добавок (в частности полимерных порошков для удержания воды и других агентов), которые используются для создания заданных свойств смеси. Для использования сухой строительной смеси Вы просто должны добавить необходимое количество воды.

Затирки и массы также используются для замоноличивания (цементирования) мест соединений (стыков) между гипсокартонными плитами (рисунок 3.7, справа). В этом случае затирки или массу приготавливают на гипсовой основе (в качестве вяжущего используют гипс).

Специальные крупяные (крупнозернистые) строительные смеси используются для внутренней обработки помещений. Они используются для сглаживания стен и швов потолка, например, чердачных переходов. Как правило, такие смеси доступны в виде готовых к употреблению паст, которые используются непосредственно. Они не содержат неорганическое связующее, но содержат латекс или полимер на основе связующего вещества (например, дисперсии винилацетата), которые затвердевают в процессе сушки и образуют твердую пленку. Техническое описание гипсовых смесей на основе круп (крупнозернистых) приводится во многих источниках литературы и патентных ссылках [239].

Рисунок 3.7 - Затирка швов плитки (слева) и гипсокартона (справа)

Сухие строительные смеси практически всегда содержат водоудерживающие добавки. Эти добавки улучшают адгезию и склеивание, обеспечивают полную гидратацию связующего вещества и предотвращают усадку массы и образование трещин. После заполнения швов на местах стыков в составе затирки не появляются трещины даже при нагревании. Простые эфиры целлюлозы, такие, как например, метилцеллюлоза, часто используются для обеспечения водоудерживания в сухой строительной смеси и улучшения адгезии. Типичный состав для затирки швов показан в таблице 3.3.

Таблица 3.3-Состав раствора, используемого для облицовки

| Компонент раствора | Выполняемая функция | Содержание, % |

| Портландцемент | вяжущее вещество | 35-50 |

| Известь | вяжущее вещество | 0-5 |

| Кварцевый песок <0,3 мм | наполнитель | 35-45 |

| Известняк <0,1 мм | наполнитель | 10-15 |

| Целлюлозные волокна | прочность и эластичность | 0-0,5 |

| Метилцеллюлоза | водоудержание | 0,3-0,6 |

| Редиспергируемый порошок | сцепление, адгезия | 0,5-2 |

| Кальций хлорид | ускоритель схватывания цементных растворов | 0-0,7 |

Цементный раствор

Трещины в бетоне ремонтируют цементным раствором с очень малым размером зерен песка. Этот цементный раствор должен быть очень жидкой, так как раствор должен достигать оптимального проникновения в микротрещины и трещины изделия. Для того, чтобы обеспечить такую хорошую текучесть необходим высокий уровень диспергирования материалов, составляющих смесь. Тем не менее, это влечет за собой риск сегрегации крупных частиц и водоотделения из раствора. Биополимеры, такие как ксантановая камедь или велановую смолу используют для того, чтобы придать смеси жизнеспособность. Биополимеры дополнительно улучшают реологические свойства раствора, разжижают смесь, облегчая тем самым процесс заполнения трещин в бетоне и стыков между конструкциями.

Штукатурка

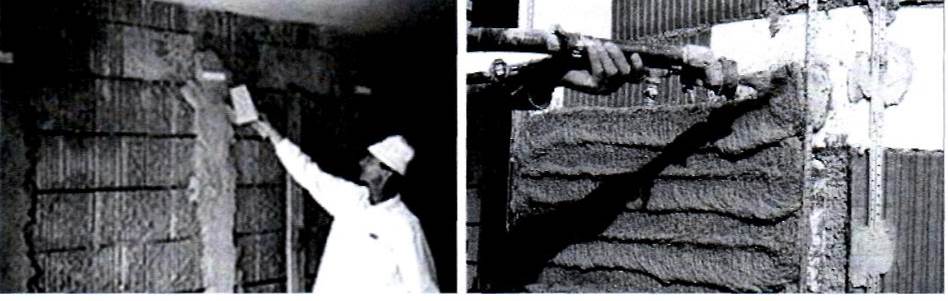

Штукатурный раствор наносится на стены или потолки либо вручную со шпателем или распыляется машиной (рисунок 3.8). Минеральные штукатурные системы вместе с легкой штукатуркой нормированы по стандарту DIN 18550, часть 1 - 4 [240]. В этот стандарт также входит методика выполнения. Для штукатурки на базе гипса следет дополнительно учитывать DIN 1168 («машинная штукатурка, сцепливающая штукатурка»). Штукатурки на базе искусственных смол и их приготовление регулируются по DIN 18558 [241]. Гипс может быть использован в качестве вяжущего вещества самостоятельно или, например, использоваться с негашеной известью. Штукатурки на основе синтетических смол и их реализации изложены в DIN 18558 [241]. Новый стандарт DIN EN 998-1 [242] включает определения, области применения, требования к рабочим характеристикам для гипса для использования внутри помещений и для наружной штукатурки. Он применяется в виде раствора, основным вяжущим веществом которого является гипс.

Рисунок 3.8 – Выполнение штукатурки шпателем (слева) или опрыскивание машиной (справа)

Состав минеральной штукатурки представляет собой главным образом смесь из цемента и песка, цемента и извести с песком или гипсом. Штукатурку на цементной основе предпочтительно использовать для наружных стен, в то время как гипсовые штукатурки, как правило, идут для внутренних стен и потолков. В середине 70-х годов была разработана технология для машинного нанесения штукатурки. Эта технология стала в качестве доминирующего метода для штукатурки стен. Этот метод основан на новых видах добавок, которые кратко описаны ниже:

Влагоудерживающие агенты: Кладка может состоять из очень пористых материалов (например, керамического, силикатного кирпича или ячеистого бетона). Капиллярные силы требуют, чтобы эти материалы поглощали значительные количества воды от гипса. Вяжущее вещество в штукатурке обезвоживается и не может полностью затвердеть (при отсутствии воды гидратация гипса или цемента прекращается). Штукатурка обезвожена и не может достичь своей заданной прочности. Вследствие этого часто дело доходит до образования трещин или даже шелушения. Ранее стены перед штукатуркой пропитывали водой, это явно очень трудоемкий процесс. Влагоудерживающие агенты, в том числе гидроколлоиды на основе метилцеллюлозы были введены в составы штукатурок для обеспечения удержания воды для обеспечения полной гидратации вяжущего вещества. С помощью современных штукатурных машин гипсовой штукатурки за 1 час можно заштукатурить поверхность площадью 50 м2, в то время как с ручной техникой можно заштукатурить 20 м2. Высокая производительность обусловлена использованием машинного оборудования и комплекса химических добавок.

Клей и утолщение емкость: При автоматическом распылении штукатурного раствора необходима добавка загустителем, который дает штукатурному раствору достаточную адгезионную способность к стене, чтобы предотвратить скольжение или даже отслойку целых слоев раствора. Добавка должна также предотвратить формирование водотделения на поверхности. Производные биополимеры, например, гидроксипропилкрахмал, гуар и метилцеллюлозы могут быть использованы для того, чтобы обеспечить выполнение этих свойств.

Для того, чтобы соответствовать всем этим требованиям, разработаны современные сложные штукатурные композиции, которые предлагаются компаниями, специализирующимися на производстве смешанных или сухих строительных смесей. В таблице 3.4 показаны основные составы штукатурок из цемента / извести и гипсовых штукатурок, которые используются в закрытых помещениях и на открытом воздухе.

Таблица 3.4 - Основные рецепты для общей штукатурки

| Компонент | Тип штукатурки | ||

| Цемент | Цемент / известь | Гипс | |

| Портландцемент | 15-20 | 10-15 | - |

| Многофазный гипс | - | - | 85-98 |

| Известь | 0-2 | 5-10 | 0-3 |

| CaCO3 или кварц <1 мм | 65-78 | 65-75 | 0-10 |

| CaCO3 порошок <0,1 мм | 5-10 | 5-10 | - |

| Перлит <1 мм | 0-2 | 0-2 | 0-1 |

| Влагоудерживающий агент (например, метилцеллюлоза) | 0,08-0,15 | 0,10-0,15 | 0,18-0,23 |

| Заправочное средство (например, HP-крахмал) | 0-0,03 | 0-0,03 | 0-0,05 |

| Воздухововлекатели (например, лаурилсульфонат) | 0,01-0,03 | 0,01-0,03 | 0,01-0,03 |

| Замедлитель схватывания (например, винная кислота) | - | - | 0,05-0,15 |

Гипсокартон

Быстровозводимые компоненты из гипса - гипсокартон, гипсовые потолочные плиты, гипсовые волокнистые плиты и гипсовые древесноволокнистые плиты. Это легкие, пористые, сухие и не ломкие изделия. Они, как правило, сделаны из промышленного бета-полугидрата (полуводного строительного гипса). Гипсовые плиты и изделия широко используются в так называемом «сухом строительстве» (в отличие от традиционного "влажного" или «мокрого» строительства с использованием растворов и кирпичной кладки). Наиболее распространенным материалом является гипсокартон [243, 177]. Это слоистый составной материал, состоящий из гипсового сердечника. Главным является то, что гипсовая сердцевина прочно заключена в картоне и склеена. Гипсокартон стандартизирован в соответствии с DIN 18180 [244]. Плиты обычно имеют ширину 1,25м, длину от 2 до 6 м и толщину от 9,5 мм до 25 мм. Гипсовые плиты непрерывно производятся на конвейерных лентах и сразу же разрезаются по размерам, края плит склеиваются. Современные станы работают на скоростях свыше 100 м/мин (в Японии достигнута скорость 200 м/мин). Это предъявляет высокие требования к вяжущему веществу. Первоначально суспензия гипса должна быть жидкой, затем гипсовое вяжущее должно быстро затвердеть в течение нескольких минут в прочное поризованное гипсовое тело. Обычные гипсокартонные плиты, как правило, не нуждаются в химических добавках кроме воздухововлекающих агентов, необходимых для уменьшения плотности затвердевшего гипса, и повышения прочности клея для склеивания картонной коробки. Распространенный состав раствора для гипсокартонных плит приведен в таблице 3.5.

Гипсокартон широко используется в дизайне интерьера, чтобы создать более легкие разделительные монтажные стены (рисунок 3.10) в строительстве, жилых и панельных домов, используется также и для настенных и потолочных покрытий, для производства различных специальных пластин, таких как теплоизоляционные панели, сухие элементы стяжки. В США гипсокартон также используется в качестве водостойкой основы (оплетка) для сайдинга сборных домов. Современные гипсокартонные заводы имеют мощность 20-40 млн. м2/год гипсокартона. Для его использования требуется 150000-300000 т/год штукатурной смеси [184]. На рисунке 3.9 показана схема завода по производству гипсокартона.

Гипсокартон, гипсовые потолочные плитки и гипсовые волокнистые плиты являются эффективными изделиями из гипса, которые стали широко использовать, главным образом, в Европе и Северной Африке. Они используются для строительства легких перегородок, для облицовки потолков и стен, а также в сухом дизайне интерьера. Гипсоволокнистые листы (ГВЛ), которые состоят из однородной смеси гипса и целлюлозного волокна, также используются в специальных способах изготовления плиток и плат для промышленной мебели и для многих других целей. Промышленная установка для изготовления стеновых и потолочных панелей имеет мощность до 1 млн. м2/год (потребность в штукатурке составляет около 50000 т/год) или гипсовые волокнистые плиты до 10 млн. м2/год (штукатурки нужно около 50000 т/год) [184].

Таблица 3.5-Основные компоненты и их удельный расход для гипсокартона толщиной 12,5мм, вода/гипс значение = 0,68

| Компонент | Расход, кг/м2 поверхности панели |

| Алебастр (гипс) | 17,4 |

| Вода затворения | 4,44 |

| Пенная вода | 0,9 |

| Пенообразователь | 0,007 |

| Крахмал | 0,032 |

| Дигидрат (затравка) ускоритель | 0,126 |

| Ускоритель K2SO4 | 0,0139 |

| Замедлитель схватывания | 0,0005 |

| Пластификатор (ЛСТ) | 0,0119 |

| Плита влажная | 13,2 |

| Плита сухая | 9,3 |

Для изготовления специального акустического тяжелого гипсокартона с плотностью 800 - 1200 кг/м3 используют низкое водо-гипсовое (В/Г) отношение. Для того, чтобы поддерживать растекаемость этой богатой вяжущим веществом гипсовой суспензии, и тем самым обеспечить обрабатываемость, используются такие диспергаторы, как лигносульфонат аммония, НФС и новейшие поликарбоксилаты.

Изготавливают также специальные огнезащитные гипсокартонные листы (так называемые "Противопожарные доски"). В гипсовом сердечнике они содержат стекловолокно и вместо обычной картонной бумаги имеют подкрепление из стекловолокна в качестве верхнего слоя.

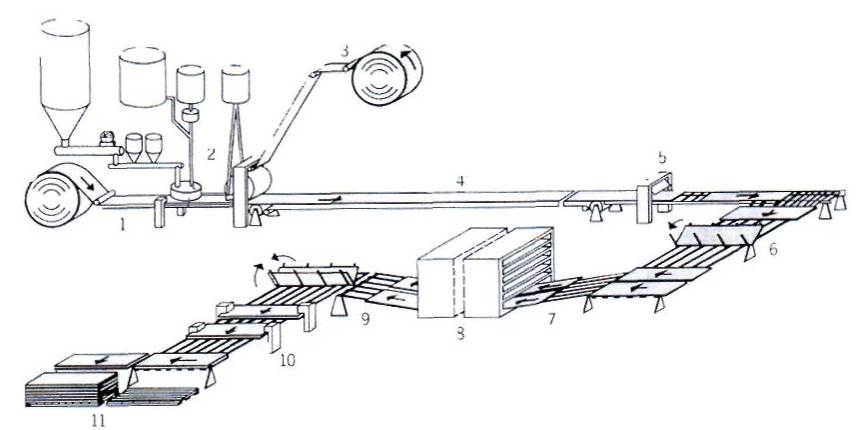

1 - подача нижнего слоя картона, который образует видимую сторону гипсокартонной плиты, 2-3 - подача суспензии гипса с распределением через формовочную станцию с одновременной подачей верхнего слоя картона, 4-5 установка секции с ножницами, как резак, 6-8 поворотный стол с подачей сырых листов в мульти-сушилку, 9-11 – выход плит с обработкой краев и комплектацией изделий

Рисунок 3.9-Схема технологической линии по производству гипсокартона [177]

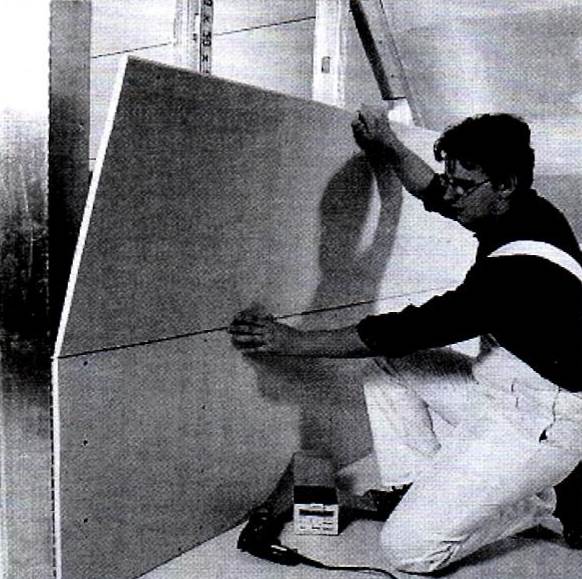

Рисунок 3.10 - Использование гипсокартона в «сухом строительстве»

Краски и лаки

Краски состоят обычно из пигментных суспензий в водных растворах или из органического растворителя, который содержит вяжущее вещество. Подробное описание технологии красок и лаков находится у Фрайтага и Стойе [245], а также у Пауля [246].

Вяжущие вещества необходимы для того, чтобы обеспечить удержание пигментов на подслое и для того, чтобы образовать из краски плёнку, которая склеит частички пигмента при помощи когезии и адгезии таким образом, что получится гомогенный внешний вид краски. Вяжущие вещества имеют либо органическую, либо неорганическую природу и развивают свои связывающиеся свойства при высыхании краски.

Важное свойство вяжущих веществ заключается также в том, чтобы сгущать краску и воспрепятствовать седиментации пигментов. Для достижения этих свойств и хорошей обрабатываемости (например, отсутствие капель, хорошее распределение и т.д.) реология целенаправленно регулируется путём использования очень требовательных, специально подготовленных загустителей. Простые эфиры целлюлозы (например, этиловая целлюлоза, этил-гидроксиэтил-целлюлоза) представляют собой важную группу добавок, которые используются для этого.

Примером неорганического вяжущего вещества является щелочной силикат. Обычно используются калиевые силикаты на основании их малой токсичности. Во время высыхания краски эти силикаты образуют конденсаты, которые формируют полисиликатный слой, который в свою очередь связан с подслоем при помощи ионов кальция. В результате этого получается износостойкий кальциево-полисиликатный слой.

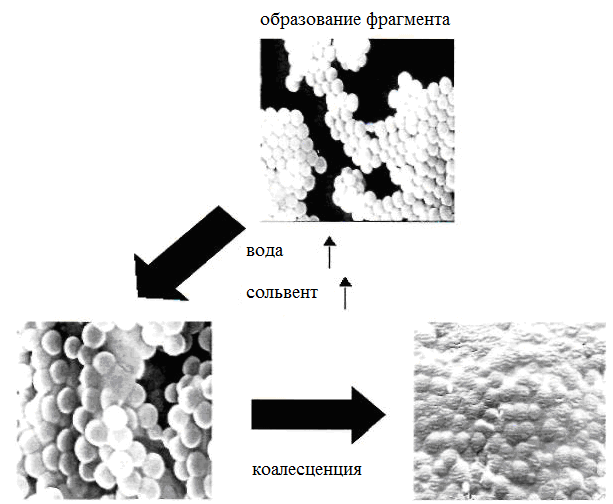

Самые распространённые органические вяжущие вещества базируются на латексных дисперсиях, которые содержат в основном стирол-бутил-акрилат и этилен-винил-ацетат. Во время высыхания капельки эмульсии объединяются в дисперсию и образуют равномерную плёнку (см. рисунок 3.11). Используются также и основывающиеся на биополимерах вяжущие вещества, однако, очень ограниченно. Они содержат казеин, простой эфир целлюлозы и альгинаты.

Рисунок 3.11-Коалесценция дисперсионных частиц в равномерную плёнку краски

Краски, базирующиеся на растворителях, содержат в основном в качестве органического вяжущего вещества льняное масло. Покрытия (например, металлические покрытия или покрытия полов в промышленном производстве) базируются большей частью на реактивных смолах, таких например, как полиуретаны или эпоксидные смолы.

Дата добавления: 2016-10-26; просмотров: 2949;