Меламин-формальдегид-сульфитные смолы

Меламин-формальдегидные конденсаты известны более 150 лет. Уже при незначительной степени конденсации они нерастворимы в воде и практически не разжижаются. В 1956 году фирме «Американ Цианамиде» был выдан патент, который впервые описывал производство сульфитированных и тем самым анионных меламиноформальдегидных смол и их использование в качестве диспергирующего средства для бентонитовых суспензий [225]. В 1962 году химики АО Южногерманских Известково-азотных Предприятий (позднее АО ЮИП Тростберг) проводили эксперименты с сульфитированными аминопластными смолами и открыли при этом необычное разжижение в цементном вяжущем. Подобно тому, как и с НСФК-смолами в японской фирме «Као», здесь также в центре внимания разработок было создание бетона с необыкновенной высокой растекаемостью. Достижение этой цели потребовало много времени, так как действующий в то время стандарт DIN 1045 настоятельно запрещал последующее дозирование добавок. С введением «Директив для производства и обработки растекающегося бетона» в 1974 году был, наконец, открыт путь для, ставшего затем обычным, введения добавок в бетон. В промежутке между этими годами был открыт разжижающий эффект МФС-смол, в том числе и для CaSO4-вяжущих, и была продемонстрирована практическая пригодность ангидридной штукатурки путём укладки на достаточно больших площадях.

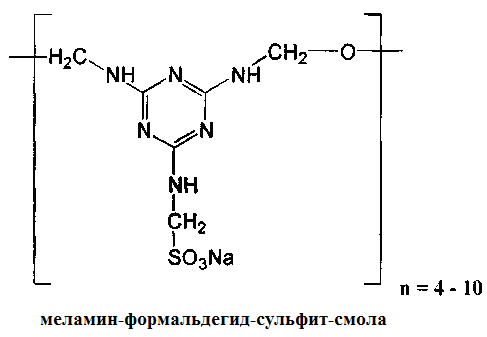

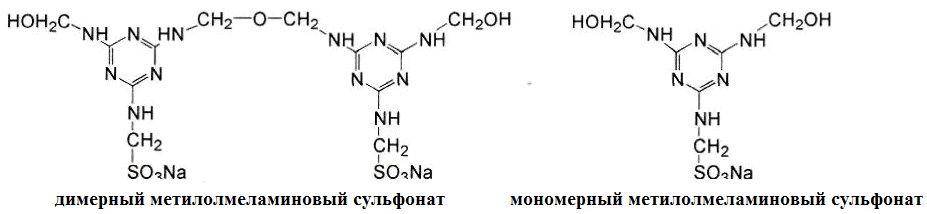

Химическую структуру МФС-пластификатора показывает рисунок 2.5. Как и НСФК-смолы, так и МФС-конденсаты являются олигомерами. В промышленно изготавливаемых продуктах число n лежит между 4 и 10, полидисперсность - около 2 - 2,5, а средний молекулярный вес между 2 000 и 10 000 дальтон.

Рисунок 2.5-Структура меламин-формальдегид-сульфит-смолы

Промышленно МФС-пластификаторы изготавливаются периодическим способом (Batch) в котлах с мешалкой объёмом 20-30 м3:

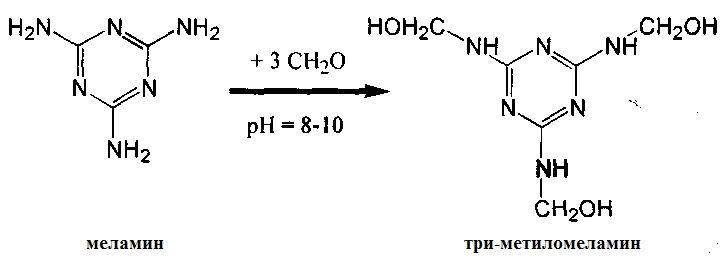

1.Метилолирование

Меланин в воде сборника превращается в суспензию или же растворяется примерно при 60 0С и при перемешивании при pH 8 - 10 добавляется к формальдегиду. При этом образуются метилоловые соединения меламина. Если на 1 моль меламина используется 3 моля формальдегида, то согласно уравнению 46возникает три-этиломеламин.

Уравнение 46

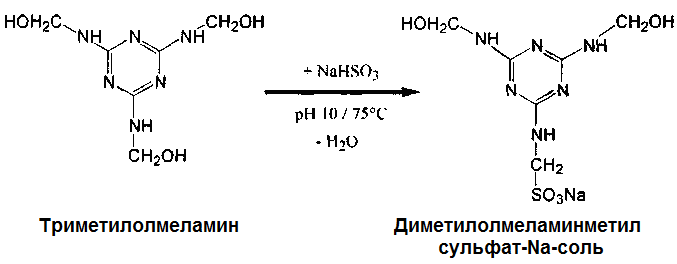

2.Сульфирование

……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………..

Уравнение 47

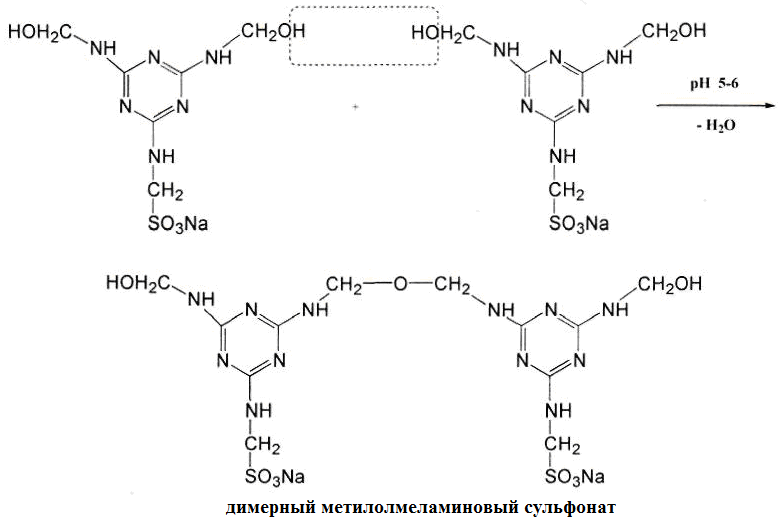

3. Конденсация

Конденсация протекает только в кислой среде с удовлетворительной скоростью. Поэтому рН-значение регулируется с помощью серной кислоты до 5-6 и конденсирование проводится при 80 0С. Согласно уравнению 48при выходе воды вначале возникает димер, который благодаря дальнейшей конденсации переходит при помощи мономерных или димерных метилол-меламиновых кислот в олигомеры с мольным весом до 10 000 дальтон. Уравнение 49показывает пример образования тримерной МФС-смолы. Прогрессирование конденсации можно хорошо прослеживать с помощью измерения вязкости. Обычно процесс прекращают, когда вязкость 40 %-ного МФС-раствора достигнет нескольких сотен MPa·s (замеряется ротационным вискозиметром Брукфилда).

Уравнение 48

Уравнение 49

4. Нейтрализация

Для регулирования обычного для бетонных добавок легкощелочного рН-значения применяется только NaOH. При добавлении известкового молока наряду с гипсом в осадок выпадает также труднорастворимая кальций-МФС-смола, из-за чего такой метод запрещается. В противоположность НСФК-смолам поэтому в торговле имеются только щелочные соли меламиновых смол, а именно соли натрия.

МФС-смолы образуют бесцветные прозрачные растворы с 40-60 %-ным содержанием твёрдого вещества. Перед использованием в таких системах строительных материалов как бетон они разбавляются примерно до 20 % и вязкости около 100 MPa·s. Для производства они содержат 0,5 - 2 весовых процентов Na2SO4 (относительно МФС-раствора). По описанным выше причинам сульфат натрия в отличие от НСФК-смол не может удаляться с помощью известкового молока. Имеющие в составе мало сульфата или свободные меламиновые смолы могут получаться путём использования, например, муравьиной кислоты вместо серной кислоты при кислотной конденсации.

Химия меламиновых смол предоставляет более широкие возможности для целенаправленного регулирования продукта, чем химия НСФК-смол. Некоторые из них описываются ниже:

1. Мольное соотношение меламин : формальдегид: в промышленности работают с мольным соотношением 1 : 2,2-3. Высокая доля формалина ведёт к полному метилолированию меламина и хорошо влияет на образование более длинных цепей и более высокому мольному весу. Так как в каждом меламиновом цикле встроено может быть максимально 3 моля СН2О, то (с учётом определённого расхода СН2О из-за побочных реакций, например по Канницарро) доля формалина > 3,3 не имеет смысла. С другой стороны, для того, чтобы при сульфитировании метилол-группы получить, как минимум, одну, способную к конденсации метилол-группу, необходимо минимально 2 моля формалина на каждый меламиновый цикл. Незначительное содержание формалина, если будет выбрана степень сульфитирования 1, способствуют получению низкомолекулярных короткоцепочных продуктов.

2. Мольное соотношение меламин : сульфит: это соотношение лежит большей частью в пределах от 0,5 до 1,3. Низкое содержание сульфита, в частности в комбинации с высокой долей формалина, обуславливает смолы с длинными цепочками. Для строительно-химического применения они, большей частью, обладают недостаточной растворимостью и на основании малой плотности анионных зарядов не очень эффективны в цементных системах. Пластификаторы для бетона на базе меламиновых смол часто имеют относительно высокое содержание сульфита. Из-за этого отчасти возникают дважды сульфитированные метилол-меламины, которые при конденсации вызывают обрыв цепочки и представляют собой конечную группу.

3. Конденсация, сопряжённая с другими аминопластными образователями: описанный выше метод для производства МФС-смолы может, в принципе, найти применение для других аминопластных образователей, таких, например, как карбамид, ди-циандиамид или сульфаниловая кислота. Оказалось, что использование смеси меламина с сульфаниловой кислотой в мольном соотношении 4:1 приводит к более длительному воздействию на растекаемость в бетоне. Поэтому подобные смешанные или же сопряжённые конденсаты производятся промышленно и, между прочим, применяются при транспортировке бетона [226].

МФС-смолы нашли применение, в первую очередь, в производстве бетонных конструкций и гипса. В первом случае причиной является часто лучшее 16-часовое раннее затвердевание, а также меньшее содержание пор даже по сравнению с обычным бетоном. Оба этих эффекта удобны для производителей готовых конструкций, которые постоянно заинтересованы в высокой ранней прочности. Для использования в гипсе промышленность предоставляет к услугам белые, порошкообразные продукты, которые согласуются с зернистостью вяжущих материалов. Преимущество меламиновых продуктов при использовании гипса заключается, между прочим, в белой окраске: НФСК-смолы могут отчасти придавать некрасивые коричневые изменения цвета. Важнейшими областями применения для гипса являются ангидридная растекающаяся штукатурка и базирующиеся на α-полугидрате шпаклёвочные и выравнивающие массы.

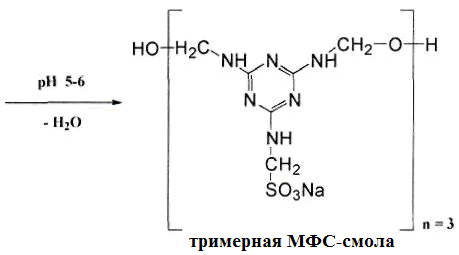

Особенностью всех, базирующихся на поликонденсате, пластификаторов является чётко выраженное воздействующее влияние момента времени добавления к строительному материалу. Как показано в рисунке 2.6на примере МФС-смолы в цементном вяжущем, разжижающее влияние тем лучше, чем позднее добавляется разжижающее средство.

Рисунок 2.6-Вид добавления и разжижающее воздействие МФС-смолы к цементному вяжущему

Этот эффект объясняется моментальной и очень высокой адсорбцией высокозарядных анионных поликонденсат-молекул на поверхности зернистой структуры цемента или же образовавшейся в первые 1-2 часа гидратной фазы [227].

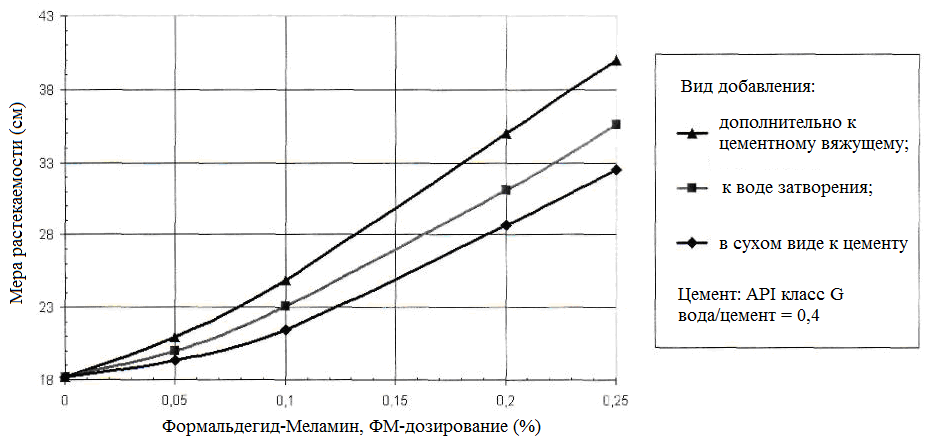

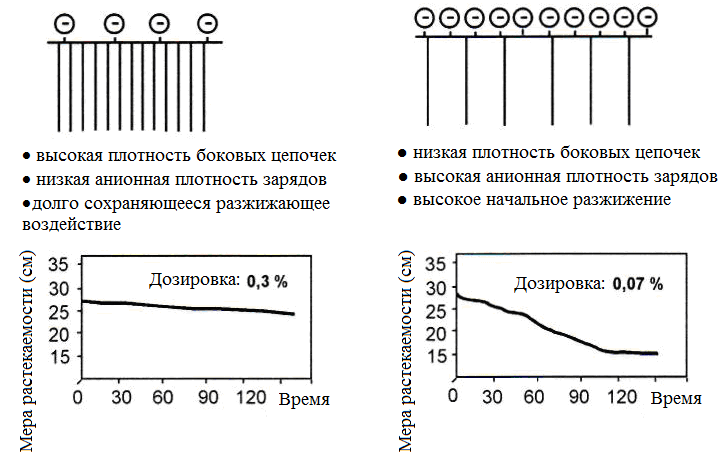

С увеличением применения в 80-х годах стали всё отчётливее проявляться границы для пластификаторов, базирующихся на поликонденсатах. При значении соотношения вода/цемент < 0,35 их разжижающее воздействие ещё неудовлетворительное. Для сильной в то время, особенно в Японии, тенденции к производству цементов со всё более высокой прочностью при сжатии, тем самым, оптимальных разжижающих средств не было. Такое важное в количественном отношении применение, как транспортировка бетона, упиралось в то, что уже через 30 мин. и, особенно через 1 час, разжижающее воздействие значительно сокращалось (рисунок 2.7). На практике это означает то, что при длительных перевозках на автомобилях с бетономешалкой или в тёплых регионах транспортируемый бетон необходимо обрабатывать разжижителями и замедляющими средствами (ингибиторами) - и всё это в ущерб раннего затвердевания. Эта технически неудовлетворительная ситуация подталкивала к поиску разжижителей (суперпластификаторов) нового типа, которые были найдены в поликарбоксилате.

Рисунок 2.7-Мера удобоукладываемости [см] по времени протекания в зависимости от разжижающего средства

Поликарбоксилаты

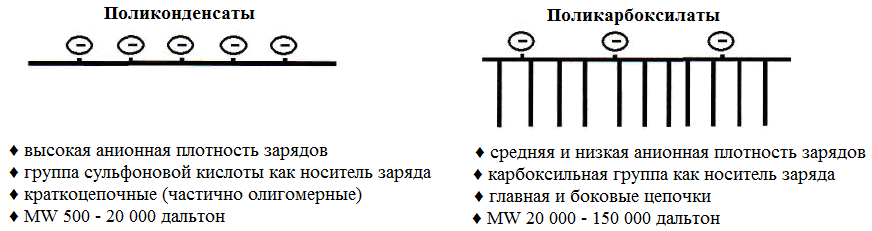

Поликарбоксилатами являются радикально полученные полимеры с гребёнчатой структурой (англ. “comb polymers”). Рисунок 2.8разъясняет существенные структурные и характерные для полимеров различия между поликонденсатными и поликарбоксилатными разжижителями. В соответствии с этим поликарбоксилаты состоят из основных и боковых цепочек, длина которых может значительно варьироваться.

Рисунок 2.8 - Важные особенности пластификаторов, базирующихся на поликонденсатах и поликарбоксилатах

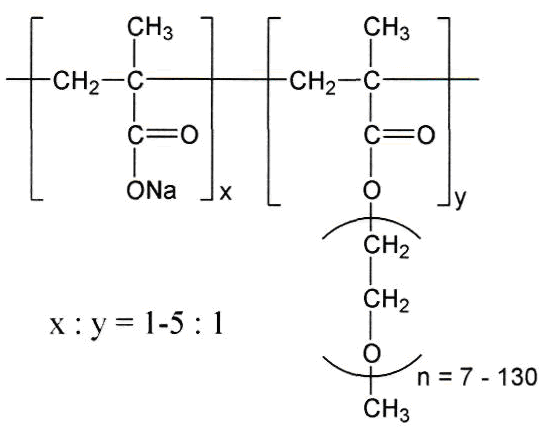

В 1981 году японская фирма «Ниппон Шокубай» начала разработку поликарбоксилата, базирующегося на эфире метакриловой кислоты, который в 1986 году поступил в продажу. Он считается исходным продуктом для пластификаторов нового поколения. Рисунок 2.9 показывает химический составэтогоразжижающего средства. Применение эфира метакриловой кислоты вместо метополиэтиленгликоль-эфира акриловой кислоты даёт полимер со стабильным омылением также и в сильно щелочном цементном вяжущем.

Рисунок 2.9-Поликарбоксилат на эфире МПЭГ-метакриловой кислоты

Промышленное производство поликарбоксилатов осуществляется в общих чертах путём радикально инициированной полимеризации в водном растворе. Используются котлы с мешалкой объёмом до 50 м3. В качестве начального вещества пригодны такие пероксосоединения, как например Na2S2O8, такие азосоединения, как AIBN или такие окислительно-восстановительные системы, как например H2O2/ Fe2+ (реактив Фентона). Как правило, подлежащие полимеризации мономеры подготавливают, нагревают до температуры полимеризации (50 – 80 0С) и добавляют по каплям в течение нескольких часов начальное вещество. Для регулирования определённой длины основной цепи применяются такие регуляторы, как например меркаптаны или металлилсульфоновые кислоты. Сложные эфиры, которые несут боковые группы, производятся обычно заранее в отдельных реакциях и затем используются в качестве макромономеров. (Мет)акриловые кислоты и эфиры (мет)акриловых кислот легко полимеризируются сами с собой. Поэтому при использовании этих мономеров следует исходить из того, что данный полимер содержит значительные гомополимерные блоки. На основании многообразия используемых мономерных комбинаций, начальных веществ и регуляторов и различных желаемых профилей воздействия для соответствующего продукта необходимо выбирать очень специфичные реакционные условия.

Поликарбоксилаты типа метакриловая кислота-сложный эфир метакриловой кислоты сегодня также представляют наибольшую часть поликарбоксилатных пластификаторов. Их преимущество заключается в лёгкой доступности мономеров, а также в определённой надёжности при использовании.

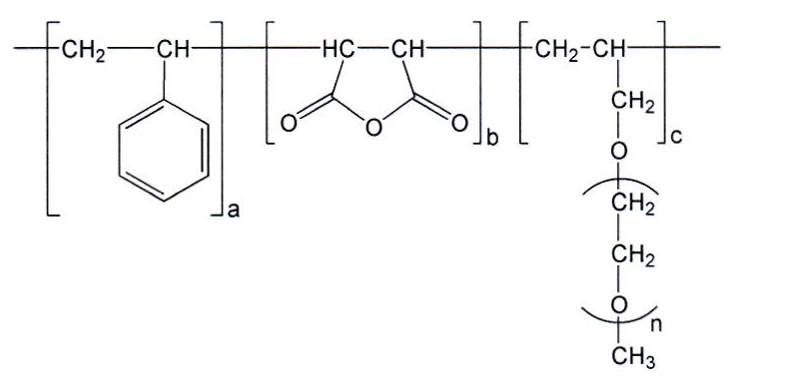

В конце 80-х годов японской фирмой “Nippon Oil & Fats” были представлены пластификаторы нового вида на базе аллиловых эфиров. Рисунок 2.10 показывает пример этого типа пластификаторов. Соединение простым эфиром основной цепи и боковых цепочек, по сравнению с соединёнными сложным эфиром поликарбоксилатами, даёт чрезвычайно температуростабильный продукт. Кроме того, использование аллиловых или виниловых простых эфиров обеспечивает тактический полимер, так как они не полимеризируют с собой ненасыщенный простой эфир.

Рисунок 2.10-Поликарбоксилат на базе аллилового простого эфира

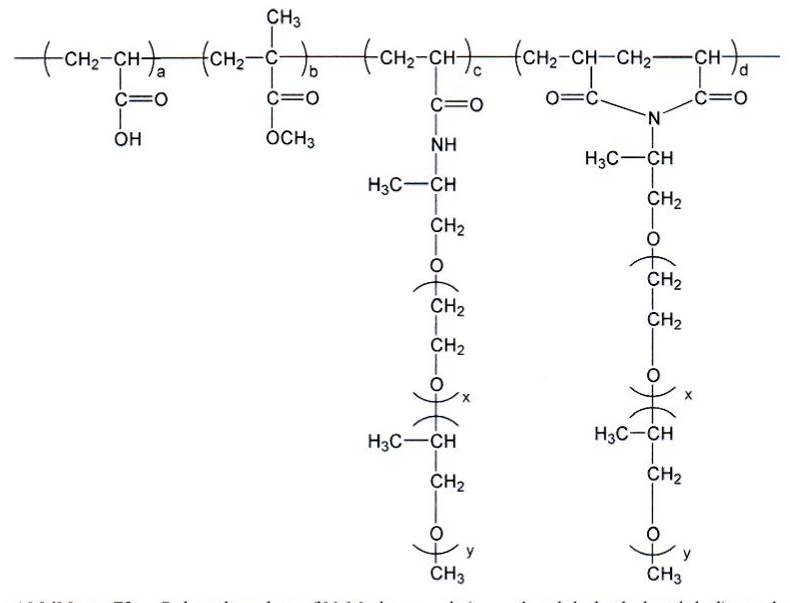

Следующий поликарбоксилатный вариант разработала в начале 90-х годов американская фирма “W.R. Grace” (рисунок 2.11). Главной особенностью этого типа является имидное соединение основной и боковых цепочек. Макромономер в этом полимере производится с помощью (мет)акриловой кислоты джеффаминами®, которые содержат оксид этилена/пропилена.

Рисунок 2.11 -Поликарбоксилат на базе N-метокси-поли (пропиленгликоль-этиленгликоль)-акриламида

В начале 90-х годов к тому же обнаружили, что в таком сегменте применения, как транспортировка бетона, очень важное, долго сохраняющееся разжижающие воздействие может целенаправленно регулироваться с помощью структуры молекулы. Рисунок 2.12поясняет общую связь между структурой молекулы и воздействием у поликарбоксилатов. В соответствии с этим поликарбоксилаты с высокой плотностью боковых цепочек обеспечивают длительную возможность обработки бетона, однако, они требуют относительно высокую дозировку (например, 0,2 - 0,5 весовых процентов относительно содержания цемента). Подобные продукты идеальны для такого применения, как транспортировка бетона. При небольшой плотности боковых цепочек и, вместе с тем, высокой анионной плотности зарядов полимера, начальная разжиженность при удивительно небольшой концентрации (0,05 - 0,2 весовых процента относительно цемента) очень высока; со временем она, конечно, быстро снижается. Поэтому поликарбоксилаты с небольшой плотностью боковых цепочек по своему поведению соответствуют поликонденсатным смолам. Но по сравнению с ними они требуют значительно меньшей дозировки. Вышеприведённые соотношения действительны для цементных строительных материалов со значением соотношения вода/цемент > 0,5. По сегодняшний день не ясно, почему эффект длительной возможности обрабатывания при низких значениях величины соотношения вода/цемент почти не происходит или не происходит вообще.

Рисунок 2.12- Структура молекулы и воздействие поликарбоксилатных пластификаторов

Механизм воздействия поликарбоксилатов исследован очень основательно [228, 229, 230]. В соответствии с этими исследованиями поликарбоксилаты с высокой плотностью боковых цепочек адсорбируются на поверхности зерен цемента только незначительно (20 - 50 %). Преобладающая часть молекул остаётся растворённой водой пор и может использоваться для дальнейшей адсорбции и, вместе с тем, для разжижающего воздействия. Тем самым объясняется, почему поликарбоксилаты этого типа обеспечивают длительное разжижающее воздействие. При высокой плотности боковых цепочек адсорбция, как и у поликонденсатов - происходит быстро и с высоким процентом (большей частью 50 - 80 %). Это разжижающее средство расходуется также быстро, как и поликонденсат. В дальнейшем было обнаружено, что адсорбированные на поверхности цемента полукарбоксилаты на основании своих длинных боковых цепочек придают стерическую стабилизацию суспензии вяжущего. Подобные результаты были обнаружены недавно и в суспензиях CaSO4-вяжущих (ангидрит, α-полугидрат) [231]. В соответствии с DLVO-теорией, энтальпические, осмотические и энтропические эффекты препятствуют коагуляции частичек вяжущего и удерживают, таким образом, жидкое состояние цементных или же гипсовых шламов. А поликарбоксилаты с высоким анионным зарядом (и, тем самым, небольшой плотностью боковых цепочек), наоборот, первично разжижают суспензии вяжущих путём электростатического отталкивания частичек цемента или же гипса. Соответствующие подтверждения этому были обнаружены, между прочим, на основании измерений дзета-потенциала (электрокинетического потенциала).

Поликарбоксилаты обладают структурами молекул, подобных макро-поверхностно-активным веществам, и предрасположены, поэтому к введению воздушных пор. Однако, обычные пеногасители, такие как три-бутилфосфат или силиконы, всплывают в поликарбоксилатных растворах и являются непригодными. Между тем, после долгих поисков и многочисленных разработок у промышленности имеются теперь в распоряжении пеногасители, которые позволяют гомогенно примешиваться к поликарбоксилатному раствору и, частично, химически закрепиться на молекуле разжижителя. У поликарбоксилатов с долго продолжающимся разжижающим воздействием комбинация кратковременных и продолжительных пеногасителей обычная.

Описанные примеры иллюстрируют большое преимущество поликарбоксилатов по сравнению с поликонденсатами: путём почти неисчерпаемого выбора мономеров, с помощью различных начальных веществ, регуляторов и условий изготовления могут регулироваться очень разные структуры молекул и, вместе с тем, профили воздействий. В соответствии с этим сегодня на рынке имеется, как минимум, 70 различных и достойных внимания продуктов. Необычное многообразие, конечно, имеет обратную сторону - повышенную специфичность и восприимчивость к изменениям при использовании: полукарбоксилат, разработанный для бетона готовых конструкций, при других применениях, или даже при одном только изменении сортности цемента, может дать очень скромные результаты. С одной стороны, это важнейшая задача изготовителей пластификаторов - разработка стабильных продуктов; с другой же стороны, потребитель должен сам тщательно их проверять на пригодность к необходимому применению.

Производство порошкообразных нескомкованных поликарбоксилатов для использования в сухих смесях чрезвычайно трудно. Причиной является низкая температура перехода в стеклообразное состояние (Тс) макромономеров с полиэтиленовыми или же полипропиленгликоль-боковыми цепочками. Лишь немногим производителям на сегодняшний день удалось путём притягивания водного полимерного раствора на инертные материалы-носители с высокой удельной поверхностью (например, микросилика, цеолиты, высокодисперсные кремниевые кислоты и т.д.) и последующей сушки получить порошок, свободно растекающийся и при повышенной температуре, и при компрессии, возникающей в силосах или мешках. Потенциал карбоксилатов будет, конечно же, сильно возрастать по мере увеличения решений этих проблем. Уже сегодня эти порошковые продукты используются в таких областях применения, как шпаклёвочные массы, саморастекающиеся и выравнивающие массы, а также в производстве гипсокартонных плит.

Дата добавления: 2016-10-26; просмотров: 4458;