Помол и отгрузка обожженной извести

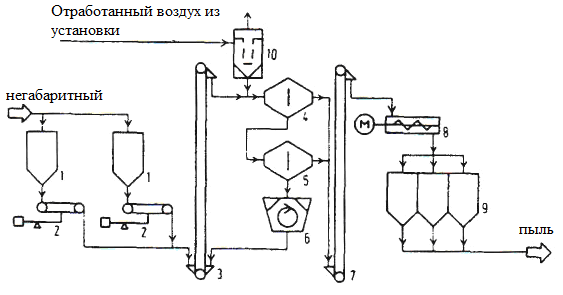

Обожженная известь отправляется потребителям в Федеративной Республике Германии преимущественно в виде тонкомолотой извести. Это подчеркивает значение, которое придают процессу производства и потребления. Обожженная известь принадлежит к числу трудно размалываемых материалов. Мягко обожженные извести размалывать легче, чем более жестко (сильно) обожженные. Крупное дробление производится в ударных дробилках, в то время как тонкое измельчение производится в шаровых трубных или роликовых мельницах. Конвейерная схема дробильной установки приведена на рисунке 1.54.

1 – мельничный бункер, 2 – весовой дозатор, 3, 7 - ковшовые элеваторы, 4 - предварительный грохот, 5 – окончательный грохот, 6 - мельница, 8 - винтовые конвейеры, 9 - бункеры для готовой извести, 10 – система обеспыливания

Рисунок 1.54-Поточная схема установки по помолу извести

Чтобы достичь желаемой тонкости измельчения (1-5% остатка на сите германского промышленного стандарта 0,1 мм) при достаточной производительности мельницы, необходимо вводить интенсификаторы помола. В случае введения воды, самого простого интенсифицирующего помол средства, требуются до 2% и в случае органических интенсификаторов (гликоли, амины) меньше чем 0,1%.

Гашение извести

Реакция гидратации CaO в Са(ОН)2 происходит при значительном тепловыделении (1159 кДж/кг CaO при 20 °C) и технически обозначается как гашение извести. При гашении 1 кг CaO освобождающегося тепла достаточно для нагрева около 2,8 литров воды от 0 ° до 100 °C. При гашении извести в зависимости от количества воды можно получить известь – пушонку с влажностью не более 5 %, известковое тесто с влажностью около 50 % или известковое молоко.

Гашение — особый технологический процесс, используемый только в производстве извести. Этот процесс протекает по реакции:

СаО + Н2О → Са(ОН)2 + 1160 кДж/кг СаО

При гашении извести выделяется значительное количество теплоты: 1160 кДж на 1 кг оксида кальция. Выделяющаяся теплота вызывает кипение воды, поэтому негашеную известь называют кипелкой. Проникая в глубь зерен, вода вступает в химическое взаимодействие с СаО, и теплота, выделяющаяся при этом, превращает воду в пар. Резкое увеличение объема пара по сравнению с объемом жидкости вызывает внутренние растягивающие напряжения в зернах извести и их разрушение [165, 166, 167].

Различают несколько стадий гашения извести в пушонку. Сначала впитывается вода и исходный порошок уплотняется в результате образования оксигидрата — СаО•2Н2О. Затем гомогенная плотная масса превращается в «бурлящий» порошкообразный продукт. При этом выделяется основное количество теплоты, ведущее к разогреву массы и парообразованию, в результате самопроизвольного разложения оксигидрата по уравнению:

СаО•2Н2О → Са(ОН)2 + Н2О

Заключительный этап — образование пушонки, т. е. появление агрегатов гидроксида кальция вследствие взаимного притяжения разноименно заряженных участков отдельных кристаллов Са(ОН)2.

Для гашения извести в пушонку теоретически необходимо 32,13% воды от массы кипелки. Практически воды берут в 2 - 3 раза больше, так как значительная часть ее испаряется. При недостатке воды происходит перегрев массы и «перегорание» извести, в результате которого отдельные ее зерна, не успевшие погаситься, приобретают плотную структуру, трудно поддаются дальнейшей гидратации, а в изделиях вызывают снижение прочности вследствие запоздалого гашения.

Количество воды, необходимое для гашения извести в тесто, зависит от качества извести, способа гашения и других факторов. В среднем оно составляет около 2,5 л на 1 кг кипелки. Чем жирнее известь, тем больше требуется воды. Содержание воды в конечном продукте — известковом тесте — обычно не превышает 50%.

Процесс гашения протекает медленно вследствие образования на поверхности известковых частиц тестообразного слоя, препятствующего доступу воды к непогасившимся внутренним слоям. Для ускорения процесса гашения извести рекомендуется механическое воздействие — перемешивание, вибрирование, так как при этом с непрореагировавших частиц срывается оболочка Са(ОН)2.

Скорость взаимодействия оксида кальция с водой и соответственно скорость гашения при повышении температуры на каждые 10 °С увеличивается в 2 раза, поэтому целесообразно гасить известь при повышенном давлении пара в специальных барабанах.

На скорость гашения влияют также различные добавки, вводимые в воду. Так, хлористые соли (NaCl, СаС12 и др.) увеличивают скорость гашения, а добавки гипса и ПАВ значительно замедляют гидратацию СаО.

Характер процесса гашения зависит от наличия примесей. При гашении в пушонке зерна силикатов и алюминатов кальция, образовавшиеся при обжиге, не гасятся и не превращаются в порошок — их необходимо отделять, измельчать и смешивать с пушонкой для улучшения ее свойств.

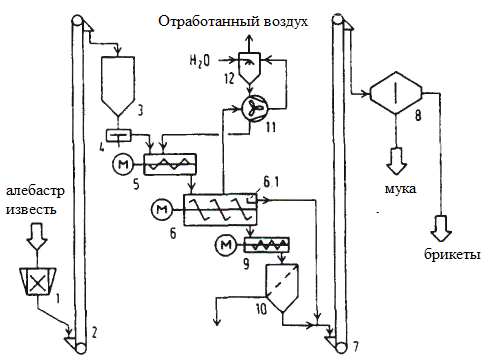

Рисунок 1.55 показывает технологическую схему гасильной установки извести.

Процесс гашения обожженой извести происходит [33] тем быстрее и более полностью:

- чем более качественно обожжена известь, т.е. чем выше содержание CaO;

- чем более свежеобожженная известь;

- чем меньше размер кусков извести;

- чем ниже температура обжига извести;

- чем выше температура воды, подаваемой для гашения или давление пара.

1 – дробилка кусковой извести, 2 - ковшовый элеватор, 3 – силос негашеной извести, 4 - дозатор, 5 – смесительный шнек, 6 – гасильный барабан, 7 - ковшовые элеваторы гидрата, 8 - сепаратор, 9 - шнек, 10 - виброгрохот, 11 – вентилятор влажного воздуха, 12 – распылительная камера

Рисунок 1.55– Технологическая схема гашения извести

Дата добавления: 2016-10-26; просмотров: 3411;