Принципы и методы расчета ПТМ

Непосредственное проектирование ПТМ включает выбор материалов, конструирование и разработку технологии изготовления деталей, механизмов и металлических конструкций, выбор двигателей и электрического оборудования, системы управления и скоростей рабочих движений и обоснование перечисленного соответствующими расчетами. В зависимости от стадии проектирования расчеты могут быть компоновочными (определяющими характеристики: размеры, мощности, скорости и пр. показатели качества элементов ПТМ), проверочными (определяющими соответствие выбранных характеристик заданным условиям) и уточняющими (позволяющими более точно определить искомые характеристики или обеспечить соответствие заданным условиям). В зависимости от объекта исследований можно выделить расчеты механизмов и узлов, к ним относящихся, металлоконструкций и общие расчеты ПТМ. На всех стадиях проектирования возникают различные технически возможные варианты решения проектных вопросов. Для выбора оптимального, экономически целесообразного и наиболее соответствующего выполнению поставленных целей варианта их сопоставляют между собой и сравнивают с существующими конструкциями и образцами.

Компоновочные расчеты приводов и узлов выполняют исходя из условия обеспечения надежной и эффективной работы в течение заданного срока службы, т.е. элементы привода должны а) выдерживать действующие нагрузки в течение заданного времени с заданной интенсивностью их воздействия, б) обеспечивать выполнение поставленных задач (пр., подъем номинального груза с требуемой скоростью), в) иметь обоснованные (не меньшие и не бóльшие) запасы прочности и мощности. Подбор оборудования производится по действующим нагрузкам или требуемой мощности при заданном режиме работы и ПВ.

Компоновочные расчеты элементов металлоконструкций состоят в подборе их конструкции и размеров по существующим рекомендациям в зависимости от схемы нагружения: динамическое или статическое, неподвижные или перемещающиеся нагрузки, силы, действующие в одной или двух плоскостях, наличие кручения и пр. Рекомендации принимаются, исходя из опыта эксплуатации аналогичных конструкций, или определяются из оптимального соотношения между прочностью и массой/собственным весом элемента при заданной схеме нагружения.

В основу проверочных расчетов ПТМ положено понятие о предельных состояниях. Предельным называется состояние машины или ее элемента, при котором дальнейшая эксплуатация невозможна или нецелесообразна.

Установлены три вида предельных состояний:

первое, предельное состояние по потере статической прочности или устойчивости – потеря несущей способности и непригодность к дальнейшей эксплуатации вследствие однократного действия максимальных нагрузок; расчеты ведутся на максимальные нагрузки рабочего и нерабочего состояний.

второе, предельное состояние по потере усталостной прочности – потеря несущей способности и непригодность к дальнейшей эксплуатации вследствие многократного действия различных нагрузок за весь расчетный период;

третье предельное состояние – непригодность к эксплуатации вследствие недопустимых деформаций, перемещений, колебаний и прочих факторов, отрицательно влияющих на работу машины и состояние обслуживающего персонала.

Прочностью называют способность сопротивляться разрушению под действием внутренних напряжений, возникающих из-за воздействия внешних сил. Устойчивостью называется способность конструкции или ее элементов сохранять первоначальную форму равновесия в нагруженном состоянии. Усталостная прочность – это способность сопротивляться разрушению под действием множества различных нагрузок за весь расчетный период. Деформация – изменения форм и размеров элемента ПТМ под действием внешних сил.

Чтобы избежать наступления предельного состояния проводятся проверочные расчеты. Они ведутся тремя методами: по предельным состояниям, по допускаемым напряжениям, а также проводятся вероятностные расчеты ПТМ.

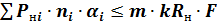

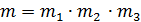

В основу расчета по предельным состояниям положено соотношение

, 19)

, 19)

где  - расчетная (наибольшая) нагрузка в рассматриваемом элементе,

- расчетная (наибольшая) нагрузка в рассматриваемом элементе,  - предельное усилие, воспринимаемое рассчитываемым элементом ПТМ.

- предельное усилие, воспринимаемое рассчитываемым элементом ПТМ.

Если раскрыть соотношение, то

, 20)

, 20)

где  – i-я нормативная нагрузка,

– i-я нормативная нагрузка,  - коэффициент перегрузки для i-ой нормативной нагрузки,

- коэффициент перегрузки для i-ой нормативной нагрузки,  - передаточная функция, учитывающая связь между i-ой нормативной нагрузкой и усилием в рассматриваемом элементе от действия этой нагрузки,

- передаточная функция, учитывающая связь между i-ой нормативной нагрузкой и усилием в рассматриваемом элементе от действия этой нагрузки,  - коэффициент условий работы,

- коэффициент условий работы,  - коэффициент однородности материала,

- коэффициент однородности материала,  - нормативное сопротивление материала,

- нормативное сопротивление материала,  - геометрическая характеристика сечения.

- геометрическая характеристика сечения.

Нормативные нагрузки, нагрузки, обладающие высокой вероятностью, устанавливаются на основе статистических данных.

Расчетные нагрузки, которые больше, чем нормативные, отвечают случаям, имеющим невысокую вероятность появления. Величины расчетных нагрузок определяются как  .

.

В общем случае для каждой из групп нагрузок различного происхождения применяются различные коэффициенты перегрузки. Коэффициент перегрузки учитывает только изменчивость самой нагрузки, но не динамичность её применения, которая учитывается особо. Величина коэффициента перегрузки  и принимается по данным статистики об эксплуатации данного типа машин.

и принимается по данным статистики об эксплуатации данного типа машин.

Нормативное сопротивление материала – это предел текучести, выносливости и т.д., отвечающие техническим условиям или ГОСТам на материал.

Расчетное сопротивление определяется как произведение  .

.

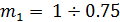

Коэффициент  не превышает 1 и зависит от особенностей технологии изготовления материала. Он устанавливается на основе статистических исследований механических показателей материалов (

не превышает 1 и зависит от особенностей технологии изготовления материала. Он устанавливается на основе статистических исследований механических показателей материалов (  - для стального проката,

- для стального проката,  - для стального литья).

- для стального литья).

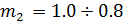

Коэффициент условий работы  зависит от особенностей работы одних элементов, по сравнению с другими, от обстоятельств эксплуатации и других факторов. В ряде случаев этот коэффициент применяется в явной форме.

зависит от особенностей работы одних элементов, по сравнению с другими, от обстоятельств эксплуатации и других факторов. В ряде случаев этот коэффициент применяется в явной форме.

Здесь  , в особых случаях (хрупкое разрушение)

, в особых случаях (хрупкое разрушение)  , коэффициент

, коэффициент  учитывает ответственность рассчитываемого элемента, т. е. возможные последствия от его разрушения;

учитывает ответственность рассчитываемого элемента, т. е. возможные последствия от его разрушения;  - коэффициент, учитывающий возможные повреждения элементов конструкции в процессе эксплуатации, транспортировки и монтажа;

- коэффициент, учитывающий возможные повреждения элементов конструкции в процессе эксплуатации, транспортировки и монтажа;  - коэффициент, учитывающий несовершенство расчета, зависящий от типа ПТМ (неточность определения внешних сил) и неточностей установления расчетных схем.

- коэффициент, учитывающий несовершенство расчета, зависящий от типа ПТМ (неточность определения внешних сил) и неточностей установления расчетных схем.

Значения коэффициентов по различным видам конструкций приведены в [33].

Геометрическая характеристика сечения  - это площадь поперечного сечения рассчитываемого элемента или момент сопротивления его сечения.

- это площадь поперечного сечения рассчитываемого элемента или момент сопротивления его сечения.

Достоинства метода расчета по предельным состояниям заключается в том, что при расчетах по этому методу коэффициенты перегрузки различны для каждой из нагрузок и определяются на основе статистического изучения их изменчивости. Кроме того, с помощью коэффициента надежности по материалу лучше учитываются механические качества материалов. Недостатком метода является отсутствие учета времени в расчетах.

В расчетах по допускаемым напряжениям возможные отклонения нагрузок от расчетных значений учитывается с помощью коэффициентов запаса прочности. В его основе лежит уравнение прочности

, 21)

, 21)

где  - расчетное напряжение в рассматриваемом сечении элемента,

- расчетное напряжение в рассматриваемом сечении элемента,  - допускаемое напряжение.

- допускаемое напряжение.

Допускаемое напряжение определяется по зависимости

, 22)

, 22)

где  – критическое напряжение для материала и вида расчета (

– критическое напряжение для материала и вида расчета (  - предел текучести для пластичных материалов,

- предел текучести для пластичных материалов,  - предел прочности для хрупких материалов,

- предел прочности для хрупких материалов,  - предел выносливости и т.п.),

- предел выносливости и т.п.),  –для материала и расчетного случая.

–для материала и расчетного случая.

Коэффициент запаса прочности определяется по зависимости

, 23)

, 23)

где  – минимальная доля запаса прочности (0.2-0.5), определяется ответственностью детали и расчетным случаем,

– минимальная доля запаса прочности (0.2-0.5), определяется ответственностью детали и расчетным случаем,  – доля запаса, учитывающая неоднородность материала, а также уровень контроля качества (0.1-0.3).

– доля запаса, учитывающая неоднородность материала, а также уровень контроля качества (0.1-0.3).

Также при определении допускаемых напряжений учитывается вид деформации.

К отмеченным ранее недостаткам добавляется отсутствие учета случайности нагрузок, что в некоторых элементах приводит к чрезмерному утяжелению конструкции, а в других не обеспечивает необходимый запас прочности.

Для определения надежности ПТМ производят вероятностные расчеты его элементов. При этом элементы ПТМ подразделяют на две категории. К первой относятся элементы, отказ которых носит аварийный характер в нормальных условиях эксплуатации. Остальные элементы относятся ко второй категории.

Работоспособное состояние - состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации. Неработоспособное состояние - состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствует требованиям нормативно-технической и (или) конструкторской (проектной) документации. Событие, заключающееся в нарушении работоспособного состояния объекта, называется отказом. Вероятность безотказной работы (ВБР) – вероятность того, что за заданное время отказ не наступит.

Надежность элементов первой категории проверяется по условию

, 24)

, 24)

где  - расчетная ВБР в течение времени

- расчетная ВБР в течение времени  (наработки),

(наработки),  - допустимая ВБР.

- допустимая ВБР.

Надежность элементов второй категории проверяется по условию

, 25)

, 25)

где  - расчетная средняя наработка до отказа,

- расчетная средняя наработка до отказа,  - нормативная средняя наработка.

- нормативная средняя наработка.

Наработка измеряется во времени (машинном или календарном) и в количествах перегруженного груза.

Дата добавления: 2021-01-26; просмотров: 528;