Работа с высокими скоростями резания и подачами и основные условия ее осуществления.

Машинное время может быть уменьшено за счет увеличения подачи или числа оборотов (скорости резания).

Сокращение машинного времени вследствие повышения подач принято называть силовым резанием, вследствие повышения скорости резания- скоростным резанием.

Увеличение подачи оказывает меньшее влияние на нагрев, а следовательно, и на износ режущего инструмента, чем увеличение скорости резания.

Но увеличение подачи имеет определенные пределы, так как при этом:

1)увеличиваются силы, действующие на систему СПИД, что приводит к повышению термодинамической нагрузки, приходящейся на единицу длины режущей кромки увеличение сил может вызвать ее разрушение и преждевременный вывод инструмента из строя;

Увеличенные силы могут вызвать искажение формы обработанной поверхности(овальность, эллиптичность, выпуклость и др.) и способствовать повышенному износу всех деталей системы;

2) ухудшается чистота(микрогеометрия) обработанной поверхности, а потому начиная с некоторой величины подачи обработанная поверхность не будет отвечать техническим условиям на нее;

3)увеличиваются степень и глубина упрочнения обработанной поверхности, что не всегда целесообразно.

Увеличение скорости резания (начиная примерно с V= 50м/мин ) в отличие от увеличение подачи, приводит к уменьшению сил, возникающих при резании, к улучшению чистоты (микрогеометрии) обработанной поверхности и уменьшению упрочнения.

Но высокие скорости резания увеличивают путь трения (износа) за одинаковое время и резко повышают тепловыделение и температура нагрева поверхностей контакта и резко повышают тепловыделение и температуру нагрева поверхностей контакта резца с заготовкой и стружкой, что снижает его твердость материала резца, а следовательно, повышает его износ за одно и то же время работы (т.е. вызывает снижение стойкости резца).Поэтому для работы на высоких скоростях резания необходимо иметь инструмент, режущая часть которого сделано из достаточно износостойкого материала, например, твердого сплава и керамики.

Но режущей инструмент должен обладать также и достаточной прочностью режущей кромки .Твердые сплавы и керамические материалы, обладая высокой твердостью и износостойкостью, в то же время очень хрупки и плохо выносят ударную нагрузку, нагрузку на изгиб и срез.

Поэтому для упрочнения режущей кромки у этих принимают иногда отрицательные углы.

Резание металлов инструментом, оснащенным пластинками твердого сплава, с увеличенной (максимально возможной по условиям работы) скоростью наряду с повышением производительности обеспечивает чистоты обработанной поверхности до Ra 0,63; позволяет обрабатывать закаленные; уменьшает удельный расход мощности; затрачиваемой на резание и снижает себестоимость обработки

Скорость резания при сверление:

м/мин

м/мин

-отношение глубины сверления к диаметру сверла1/D

-отношение глубины сверления к диаметру сверла1/D

-конструкцию сверла

-конструкцию сверла

-применяемую СОЖ

-применяемую СОЖ

При возрастание отношения 1/D условия резания ухудшаются вследствие увеличение трения между фасками сверла и стенкой отверстия, затрудненными выводом стружки из отверстия и попадания СОЖ в зону резания. Поэтому с увеличением этого отношения скорость резания должна быть понижена тем сильнее, чем больше это отношение. Снижение скорости учитывают поправочным коэффициентом:

| Глубина отверстия в диаметрах до | 3D | 4D | 5D | 6D | 8D | 10D |

| Коэффициент | 1,0 | 0,85 | 0,75 | 0,7 | 0,6 | 0,5 |

Для сверления отверстий с отношением винтовые сверла, как правило, не применяют.

Конструкция сверла может быть улучшена осуществлением ряда мероприятий, повышающих стойкость сверла. К ним относятся двойная заточка, подточка перемычки и подточка фаски.

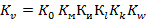

С уменьшением главного угла в плане стойкость сверла, как и любого другого инструмента, возрастает, так как возрастает отношение b/a . Но одновременно с этим происходит увеличение крутящего момента и непроизводительного пути врезание сверла, что нежелательно. Затупление сверла лимитирует износ периферийной точки главного лезвия. Для уменьшения интенсивности изнашивание контактных поверхностей в точке М сверло на участке главного лезвия длиной I затачивают под двойным углом 2 , меньшим, чем угол 2 стандартного сверла. В результате этого наиболее нагруженная и уязвимая точка главного лезвия будет работать с главным углом в плане и стойкость сверла повысится.

При двойном угле в плане =116/120, принимают угол =70, а длину подточенного главного лезвия 1=(0,2/0,025)D. Для сверл диаметром более 8-10 мм двойная заточка увеличивает период стойкости сверла в 2-4 раза.

Рис.Двойная заточка сверла.

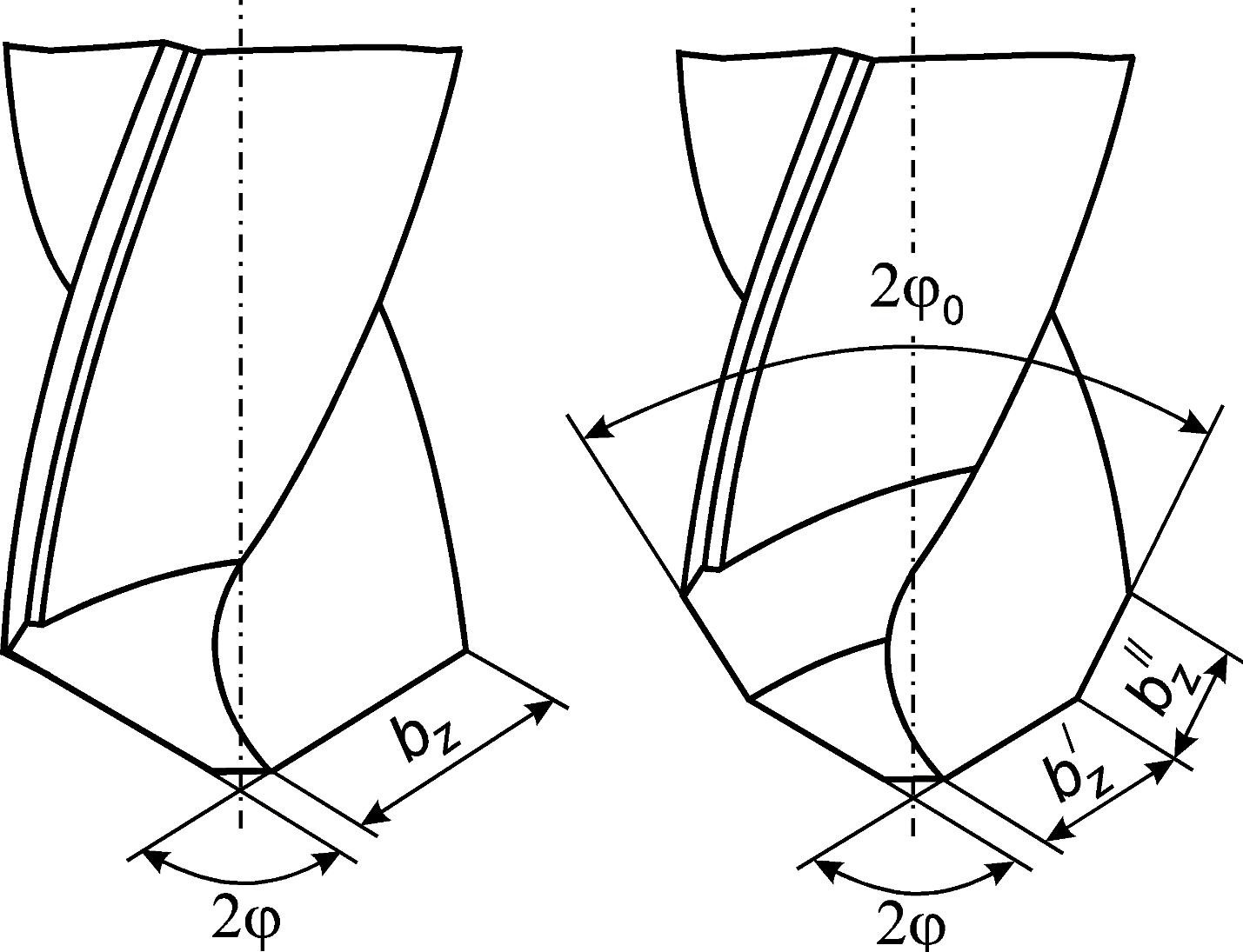

Перемычка работает с очень большими отрицательными передними углами (60), а поэтому она не столько режет материал, сколько его сминает.

Подточка перемычки, сохраняя жесткость сверла, снижает осевую силу и повышает период стойкости сверла в 1,5-1,7 раза.

Рис.Передний угол на перемычке сверла.

Фаска (вспомогательная задняя поверхность) сверла работает со вспомогательным задним углом =0. Это увеличивает трение между сверлом и стенкой отверстия, способствует налипанию частиц обрабатываемого материала и продуктов изнашивания уголка сверла.

Конструкцию сверла в формуле скорости резания учитывают поправочным коэффициентом , для сверла с двойной заточкой и подточкой перемычки принимают коэффициент =1. Для обычного сверла без подточки коэффициент =0.87 при обработке сталей и =0,84 при обработке чугуна.

Скорость резания при нарезании резьбыметчиком различных типов

м/мин

м/мин

Р- шаг нарезаемой резьбы.

По структуре формула аналогична формуле при сверлении. Диаметр влияет на условия нарезания резьбы и стойкость метчика так же, как и диаметр сверла на процесс сверления. Шаг резьбы определяет нагрузку главных лезвий метчиков. С увеличением шага пропорционально возрастает высота профиля резьбы, что при постоянном угле наклона режущей части увеличивает толщину срезаемого слоя. Поэтому при увеличении шага резьбы скорость резания, допускаемая метчиком, должна быть уменьшена.

Дата добавления: 2021-01-26; просмотров: 646;