Назначения нормативов и их особенности.

Нормативы предназначены для технического нормирования труда и

расхода инструментов, составления управляющих программ для станков с

ЧПУ и организации рациональной эксплуатации резцов при обработке

деталей обшемашиностроительного применения на универсальном

металлорежущем оборудовании с ручным управлением и с ЧПУ при серийном и мелкосерийном использованы для разработки САПР ТП.

Нормативы предусматривают:

-широкое использование современных инструментальных материалов

(вольфрамосодержащих сплавов новых марок, том числе с износостойкими

покрытиями, безвольфрамовых ТC, режущей керамики, СТМ, и т.д.)3;

- переход в большинстве случаев с напаянных резцов на сборные, учет

конструкций этих резцов при назначении режимов резания;

-учет типоразмеров станка, жесткости и виброустойчивости технологической системы при выборе инструментов и режима резания;

-учет ограничений на режимы резания, связанных с надежностью

инструмента, требованиями и конструктивными особенностями станков;

- возможность выбора режимов резания по критериям минимальных

приведенных затрат, максимальной производительности и минимальных

затрат при заданном расходе инструмента;

- получение данных по расходу инструмента с учетом вероятности его

разрушения;

-возможность быстрого выбора стартовых режимов резания по

небольшому числу основных таблиц.

1.2.Штучное и машинное время.

Время на проведение определенной операции над одной заготовкой

называется штучным. Оно складывается и следующих времен:

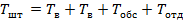

где Тшт - штучное время в мин;

То - основное (технологическое) время в мин;

Тв-вспомогательное время в мин;

Tобс - время на обслуживание рабочего места в мин:

Tотд - время перерывов на отдых и личные надобности в мин.

Основное (технологическое) время- это время, в течение которого происходит процес снятия стружки. При работе на стаке основное (технологическое) время может быть машинно-ручным.

Машинное время — время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего (например, время на точение валика на токарном станке при включенной механической подаче); в дальнейшем это время будем обозначать через Тм.

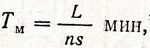

Машинное время за один проход:

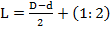

где L — путь инструмента в направлении подачи в мм; n — частота вращения заготовки (шпинделя) в об/мин; s — подача в мм/об.

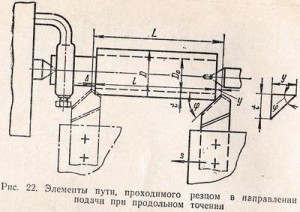

Рис.1.

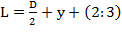

В свою очередь (рис. 1): L = l + у + Δ мм,

где I — размер обработанной поверхности в направлении подачи в мм; у — величина врезания в мм; Δ — выход режущего инструмента (перебег) в мм;

Δ. = 1÷2 мм

Величина врезания у определяется из прямоугольного треугольника (рис.1):

у = tctgф мм,

При поперечном точении валика (рис. 23, а):

При поперечном точении трубы (рис. 23, б):

При разрезке валика отрезным резцом с режущей кромкой, параллельной

Оси рис:

При работе резцом с наклонной режущей кромкой

мм

мм

При разрезке трубы резцом с режущей кромкой, параллельной оси (рис. 2):

мм

мм

а резцом с наклонной режущей кромкой:

Если при обработке заготовки приходится делать несколько проходов, с условием, что все они совершаются при одинаковой частоте вращения и подаче, то машинное время:  мм

мм

где i — число проходов

Количество проходов зависит от припуска * на обработку, и, если предположить, что каждый проход совершается с одинаковой глубиной резания (последний проход, точнее переход, производится с меньшей глубиной, чем предыдущие), то:

i=h/t

где h— припуск на обработку на сторону в мм; t— глубина резания в мм.

Подставив в формулу машинного времени выражение для числа проходов, получим:

Машинно-ручное время - это время, в течение которого на станке

происходит процесс снятия стружки с непосредственным участием рабочего

(например, время на подрезку торца валика на токарном станке с ручной

подачей).

Вспомогательное время - время на установку, закрепление и снятие

заготовки и готовой детали; на пуск и остановку станка; на изменение чисел

оборотов станка и величины подачи; на установку, снятие и подвод к

заготовке режушего инструмента; время на промер заготовки и готовой

детали.

Время на обслуживание рабочего места- время на уход за рабочим

местом при выполнении данной работы. Сюда входит время на подналадку

регулирование станка в процессе работы; время на правку инструмента, в

его смену вследствие затупления и на его раскладку и уборку в начале

конце смены; время на чистку и смазку станка.

Время перерывов на личные надобности рабочего предусматриваете

для всех видов работ. При выполнении физически тяжелых и утомительны

работ предусматривается еще время и на отдых. Время на естественные

надобности и отдых, как и время на обслуживание рабочего места, дается

процентном отношении от основного и вспомогательного времени.

При изготовлении партии деталей в количестве n шт. время на партию

Тларт подсчитывается по формуле:

Т - подготовительно-заключительное время на партию в ми

включающее в себя время на ознакомление с работой, на чтение чертежей,

наладку оборудования и на выполнение пробной обработки.

Лекция 2.

Алгоритм пользования нормативами.

1.Анализ условий и требования производства, определение

исходных технических данных.

- форма, размеры детали и требования к ней

группа операций, группа жесткости технологической системы, группа

обрабатываемых материалов

-точность заготовки и детали. Стадии обработки

-минимальные по точности и максимальные по виброусточивости глубины резания

- уровень надежности инструмента

- СОЖ

- требования и ограничения по производительности, приведенным затратам,

расходу инструмента.

2. Выбор инструмента.

-материал режущей пластины

- вид резца, форма в плане

-тип конструкции резца

-форма передней поверхности и геометрические параметры лезвия

3. Выбор режимов резания

- глубина резания с проверкой по виброустойчивости (для черновой

обработки)

- подача по прочности инструмента (для черновой обработки), подача по

заданной точности или шероховатости поверхности с проверкой по точности

(для чистовой обработке)

- проверка Р.SP. (для черновой обработки)

- скорость резания по износостойкости инструмента

- проверка скорости резания по эргономическим соображениям Vс V,

- проверка N <N,

- частота вращения

-проверка частоты вращения при заданной массе детали (для тяжелых

станков)

- проверка М.S M.p ma

-основное и штучное время

-сравнение производительности с заданной

4. Определение расхода инструмента

- период стойкости Т, число периодов стойкости К и полный период

стойкости Т

- сравнение те временем основным

-расход R

- сравнение расхода лимитом на инструмент R<RnВыбор инструмента.

Лекция 3.

Выбор инструмента.

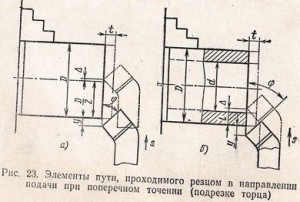

Основные требования, предъявляемое материалам, определяется условиями, в которых находятся контактные инструментальным поверхности инструмента при срезании с детали припуска, оставляемого на обработку.

Рис.1. Схема срезания слоя режущим клином инструмента (Б ширина

срезаемого слов, С площадь контакта, N- нормальная сила)

1. Высокая твёрдость (Н, > Н., значительно)

2. Высокая механическая прочность (  ). Режущий клип

). Режущий клип

инструмента должен выдерживать такие высокие давления без хрупкого разрушения и заметного пластического деформирования. Помимо этого режущий инструмент часто приходится работать условиях прерывистого резания (колебательные нагрузки).

При высокой жесткости технологической системы или необходимости

уменьшения подачи соответственно роста скорости резания целесообразно использовать для инструмента материалы повышенной износостойкости. При пониженной жесткости технологической системы, необходимости повышения подачи и надежности инструмента целесообразно выбирать инструментальные материалы повышенной прочности.

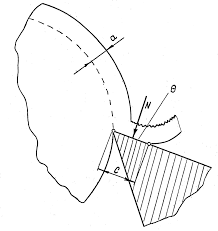

В процессе резания вследствие превращения механической энергии в

тепловую со стороны детали на инструмент действует мощный тепловой на передней поверхности инструмента поток, и в результате чего устанавливается весьма высокая температура  -800-900 "С.

-800-900 "С.

Из-за интенсивного разогревания контактные поверхности инструмента теряют свою исходную твердость, размягчаются и быстро изнашиваются.

Рис 2 Влияние температуры на твердость инструментального материала.

3.Высокаятеплостойкость

4.Малочувствительность изменениям (прерывистое резание)

5.Высокая износостойкость. Под износостойкостью понимают

способность инструментального материала сопротивляться при резании удалению его частиц с контактных поверхностей инструмента.

6.Экономичность инструментального материала.

Всем перечисленным требованиям в тои или иной степени отвечают

следующие группы инструментальных материалов:

1) Углеродистые и легированные инструментальные стали У9А, У10,

У12- HRС 61-63. вследствие отсутствия в стали легирующих химических элементов углеродистые стали хорошо шлифуются и являются дешевыми.

Недостаток -низкая теплостойкость (200-250℃), быстрая изнашиваемость. Изготавливают ручные слесарные инструменты, метчики, плашки, развертки, сверла, зенкера, концевые фрезы.

XBS, ХВГ, 9ХС -HRC 63-65. Протяжки крупных размеров.

2) высоколегированные инструментальные (быстрорежушие) стали и

сплавы PIR, Р9, Р12. Р6М3, Р6М5 HRC 60-63. Тeплостойкость 600℃.

Изготавливают фасоннве резцы, винтовые сверла, зенкеры, развертки,

метчики, плашки, винторезные головки, цилиндрические, осевые и концевые фрезы, фасонные и резьбовые фрезы, долбяки, шеверы, протяжки.

3) твердые сплавы- вольфрамовая, титано-вольфрамовая, титано-

тантало-вольфрамовая.

Допускают высокие скорости резания, недостаток прочность на изгиб и ударная вязкость меньше, чем у высоколегированных сплавов.

Сплавы группы ВК - обработка хрупких материалов (чугуны).

HRA 87-92. Можно обрабатывать закалённые стали.

Сплавы группы ТК - обработка некоторых сталей и сплавов,

обладающих высокой твердостью и вязкостью, с большими сечениями срезаемого слоя, при малой жесткости технологической системы CПИД. Сплавы группы ТТК по применению являются универсальными и их можно использовать при обработке как сталей, так и чугунов. При выборе марки твердого сплава в пределах каждой группы необходимо руководствоваться следующим основным правилом: чем тяжелее условия работы инструмента в силовом отношении, тем больше кобальта должен содержать сплав, и чем легче силовой режим, тем больше должно содержаться карбидов титана и вольфрама.

Вольфрам влияет на прочность, титан на износостойкость.

Если целесообразно использование одного и того же инструмента на

нескольких переходов, то его выбирают по наиболее трудоемкому,

Нагрев до 900℃.

4) минеральная керамика основа кристаллическая окись алюминия,

микролит ЦМ-332, теплостойкость около 1200℃. допустимая скорость в

1,3-2 раза больше, чем в твердых сплавах

5) алмазы и кубический нитрид бора (алмаз кристаллический

углерод). Температура нагрева 1500- 1700℃. недостаток высокая хрупкость относительно низкая теплостойкость Обработка закаленных сталей.

Лекция 4

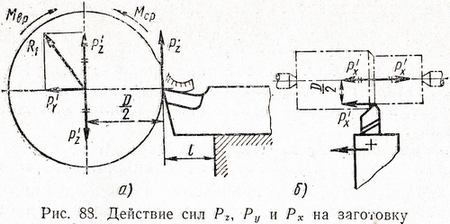

Сила сопротивлении резания. Действие сил  , на

, на

инструмент, заготовку и станок.

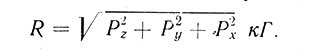

При токарной обработке в условиях

равнодействующая R сила сопротивления резанию раскладывается на три

Rаимно перпендикулярные составляющие силы, действующие на резец:

Рz - силу резания, или тангенсальную силу, касательную к поверхности

резания и совпадающую с направлением главного движения станка;

Рx - осевую силу, или силу подачи, действующую параллельно оси

заготовки в направлении, противоположенном движению подачи;

Py – радиальную силу, направленную горизонтально и

перпендикулярно оси обрабатываемой заготовки.

Равнодействующая сила R, как диагональ параллелепипеда, равна

и

Рис. Разложение равнодействующей силы R на составляющие.

На соотношение между силами Рz. Py. Px. влияют элементы режимы

резания, геометрические элементы режущей части инструмента, материал

обрабатываемой заготовки, износ инструмента и др.

Приборы, предназначенные для измерения составляющих называют динамометрами. Если динамометр измеряет одну составляющую, то он называется

однокомпонентным, резания, составлявшую, двухкомпонентным и три трехкомпонентным.

Для исследования процесса резания:

1) при точении, растачивании, нарезании резьбы резцом и кругом

шлифовании применяют трёхкомпонентные динамометры:

2) при сверлении, зенкеровании, развертывании, нарезании резьбы

называется метчиком а двухкомпонентные, измеряющие составляющую силы резания, направленную вдоль оси инструмента, и крутящий момент.

3)при фрезеровании плоскостей, фасонных поверхностей, венцов зубчатых

колес, однокомпонентные плоском шлифовании - однокомпонентные

трехкомпонентные динамометры;

4) при протягивании, зубодолблении- в основном однокомпонентные

динамометры.

По принципу действия различают динамометры: упруго-механические,

гидравлические и упруго-электрические.

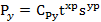

Действия сил на резец

Сила резания Рz, изгибает резец в вертикальной плоскости, сила Рy,

стремится оттолкнуть резец от заготовки, а сила Рx стремиться изогнуть

резец в горизонтальной плоскости и вывернуть его из резцедержателя.

Очевидно, что чем больше вылет резца 1, тем больше будет изгибающий

момент

кГмм,

кГмм,

тем, следовательно, большим должно быть сечение державки резца. Во

набивание смещения резец от действия сил Рy и Рx он должен быть прочно

закреплен резцедержателе.

касательные напряжения от крутящего момента:

Сила Р, кроме нормальных напряжений от изгибающего момента и

касательных напряжений от перерезывающей силы при изгибе, создает

касательные напряжения от крутящего момента:

Сила Р, кроме сжатия, создает продольный изгиб.

Напряжения, вызванные в державке силами Рz. Py. Px не должны

превышать напряжений, допускаемых материалом державки по его

прочности жесткости. В практике, однако, принято рассчитывать резец

только на плоский изгиб по силе Рz, не учитывая деформаций от сил Рy и Рx.

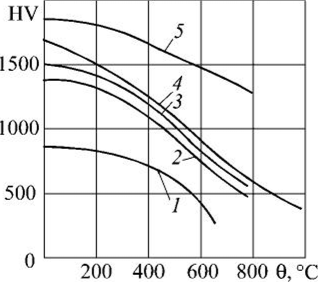

Наряду с напряжениями в державке резца. сила Рz, создает большие

напряжения и в режущей части инструмента пластинке. В зависимости от

значений переднего угла пластинка может испытывать деформации изгиба и

среза или деформации сжатия. Для каждого резца сила Рz должна быть не

больше определённой величины, иначе напряжения, выpванные этой силой,

достигнут предела прочности и пластинка разрушится. Это особо

важно для резцов, оснащенных пластинками из твердых сплавов или

минералокерамических материалов (вследствие их большой хрупкости).

Pис. схема действия сил на режущую пластинку:

а- при положительном значении у.

6- при отрицательном значении у:

Силы Рz. Рx, Рy. оказывают большое влияние на режущую часть

инструмента и в том случае, когда напряжения не достигли ее предела

прочности, т.к. чем больше эти силы, тем интенсивнее протекает износ

инструмента в процессе резания.

При увеличении главного угла в плане отношение  будет

будет

непрерывно возрастать, достигая максимума при  =90. Вследствие чего

=90. Вследствие чего

сила Р. достигает максимального значения, а сила Р, минимального.

Влияние силы резания на составляющие силы резания.

При увеличении глубины резания и подачи растет площадь сечения

срезаемого слоя, что вызывает возрастание всех составляющих силы резания,

однако на практике во всех случаях глубина резания на составляющие силы

резания влияет больше.

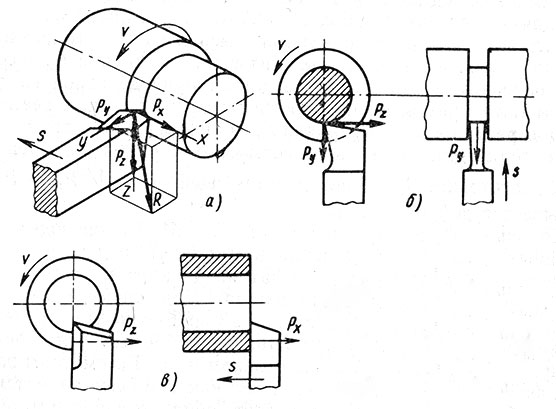

В формулах

определяющих связь между глубиной резания, подачей и составляющими

силы резания, это обстоятельство выряжается неравенством показателей

степени  . Но ширина срезаемого слоя влияст на силу Р более сильно

. Но ширина срезаемого слоя влияст на силу Р более сильно

чем толщина.

Изменение скорости резания влияет на составляющие силы резания

коэффициента усадки стружки. При резании материалов, не склонных к наростобразованию, коэффициент усадки монотонно убывает при увеличении скорости резания. Так же ведут себя и составляющие силы резания уменьшающиеся при увеличении скорости резания.

Увеличение радиуса переходного лезвия вызывает уменьшение

переходного угла в плане в различных точках лезвия. Кроме того, увеличение

длины переходного лезвия ухудшает условия стружкообразования у

вершины резца. Вследствие этого силы Р. и Р. при увеличении радиуса

возрастают, а сила Р. уменьшается.

Действия сил на заготовку.

Сила Рх прижимает заготовку к переднему центру (или стремиться

сдвинуть заготовку в осевом направлении при креплении се в патроне и создаёт момент:

кГмм

кГмм

который вывертывает заготовку из центров

Рис. Действие сил Рz Рx Рy на заготовку.

Действие сил на станок.

Сила резания Рz, будучи наибольшей по своему значению и совпадая с

направлением скорости резания, через резец действует на суппорт и станину. Сила Рz через заготовку действует на центры и заднюю бабку. Пo этой силе производится расчёт ответственных деталей

станка и мощности, затрачиваемой на резание.

Радиальная сила Рy действует через резец на суппорт и станину, а сила

Рy через заготовку на шпиндель, центры и заднюю бабку станка. По этой силе производится расчет давления на подшипники шпинделя.

Сила подачи Рх действует через резец на механизм подачи станка, а

сила Рх через заготовку- на шпиндель и его опоры в осевом направлении.

Сила Рх преодолевается механизмом подачи станка, а потому в основном по ней и рассчитываются детали коробки подач, фартука и упорные подшипники шпинделя, а также мощность, потребная для осуществления движения подачи.

Дата добавления: 2021-01-26; просмотров: 575;