Микрометрический глубиномер

Микрометрический глубиномер предназначен для измерения глубины пазов, глухих отверстий и высоты уступов. Он представляет собой микрометрическую головку рис. 13.е.

Рисунок 13 е.

Он представляет микрометрическую головку, запрессованную в основание 1, перпендикулярную поверхности основания. В глухое отверстие, выполненное в торце микровинта, могут быть плотно вставлены сменные стержни 2, обеспечивающие измерение размеров от 0 до 150 мм, через 25 мм на стебле микрометрической головки. Деления нанесены от 25 до 0 мм, т.к. при ввинчивании микровинта по часовой стрелке, показание глубиномера увеличивается. Фиксирование микрометрического винта осуществляют винтом 3. Нулевую установку глубиномера проверяют на поверочной плите. Схема измерения глубиномера, высоты уступа, приведена на рис. 13.ж.

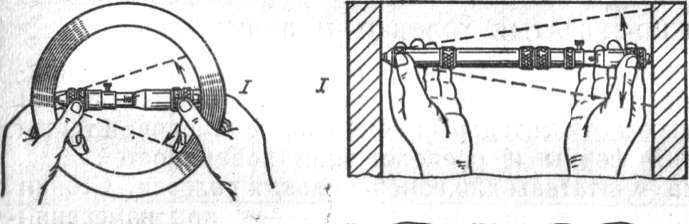

Левой рукой основание глубиномера прижимают к базе, а правой вращают трещетку 1 до соприкосновения измерительного стержня с контролируемой поверхностью и осуществляют отсчет.

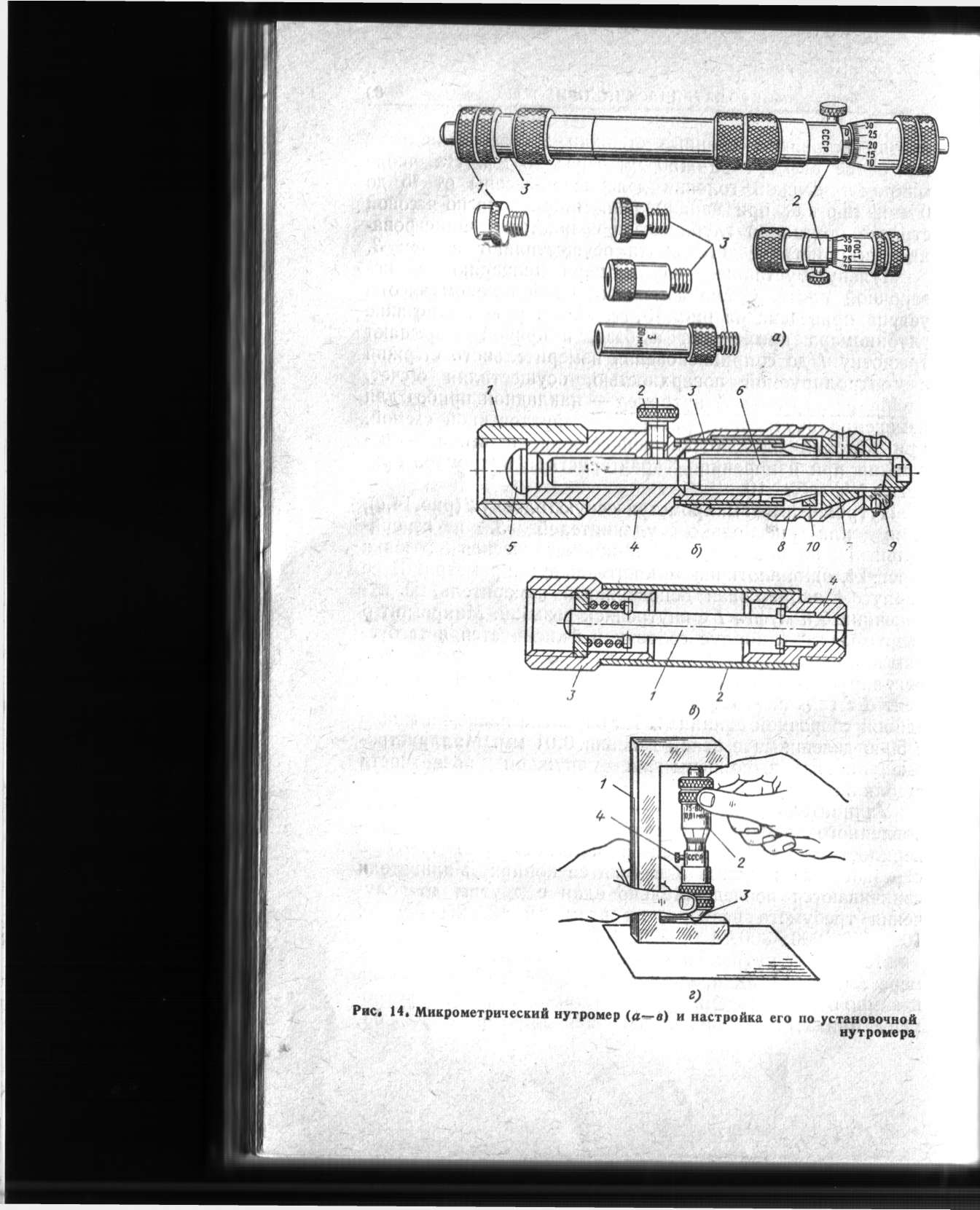

Микрометрический нутромер- это накладной прибор, для измерения внутренних размеров с двухточечной схемой, при которой одна точка неподвижна, а вторая подвижна при измерении.

Нутромер имеет микрометрическую головку 2, рис. 14.а один или несколько удлинителей 3 и измерительный наконечник.

Рисунок 14 а.

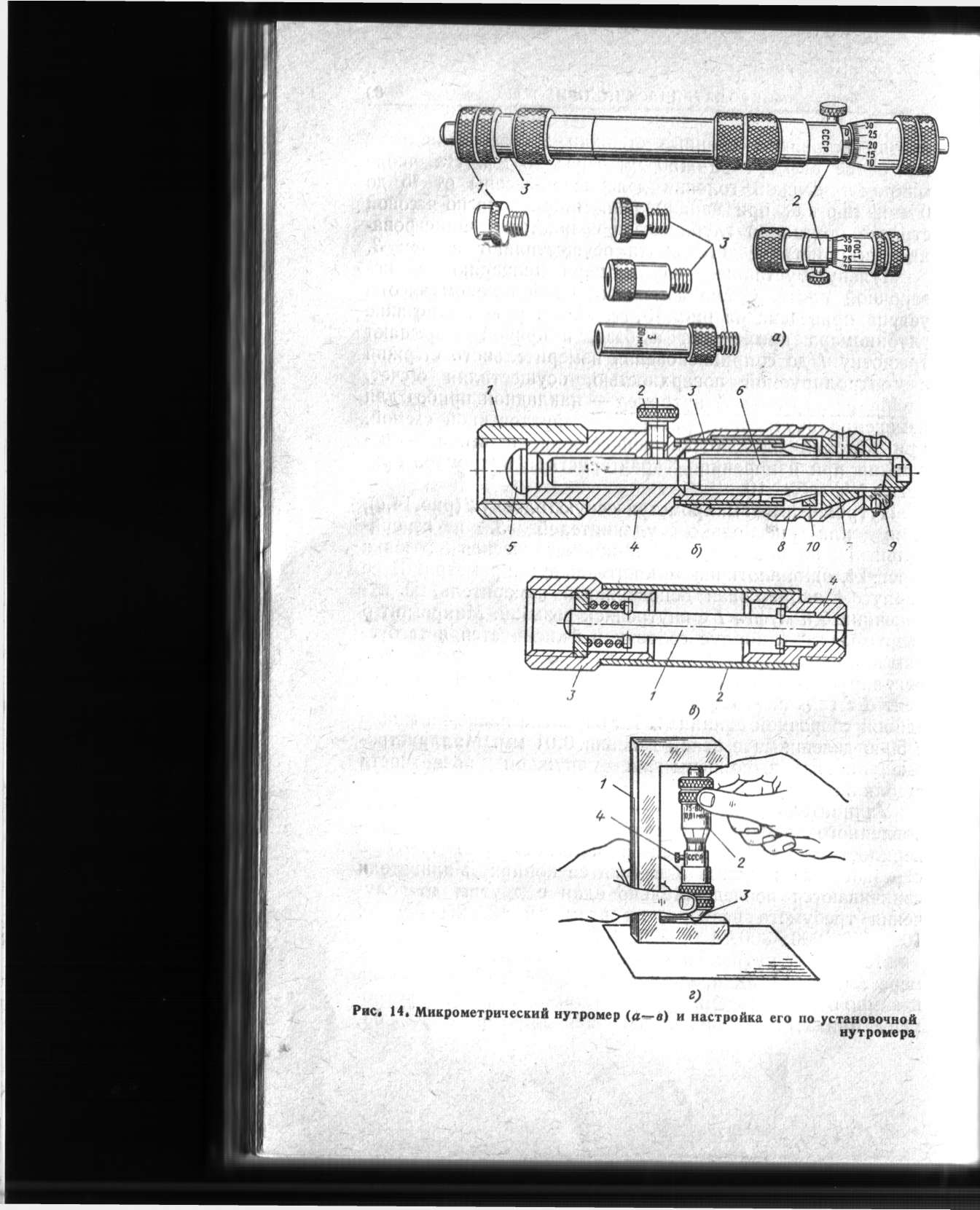

Микрометрическая головка рис.13 е, аналогично микро-головке микрометра. В ее корпус 4 запрессован неподвижный измерительный наконечник 5 и муфта 1, с внутренней резьбой. Микровинт 6 ввертывается в корпус головки и фиксируется в требуемом положении стопором 2. Зазор в резьбовом соединении регулируется гайкой 10, с конической резьбой. Микровинт 6, с гайкой 7, барабаном 8 и контргайкой 9, является единой сборочной единицей. На барабане нанесена шкала с 50 делениями, с ценой деления 0,01мм. Мм шкалы выполнены на наружной поверхности стебля 3. Удлинитель, рис. 14.в, стальной стержень 1, устанавливаемого размера, со сферическими поверхностями.

Рисунок 14 в.

Он помещен в металлическую трубу 2, с резьбовыми муфтами 3,4 на концах. Удлинители свинчиваются один за другим до получения требуемого размера. Их размеры: 13, 25, 50, 75, 100, 150, 200, 300, 400, 500, 1000, 2000мм.

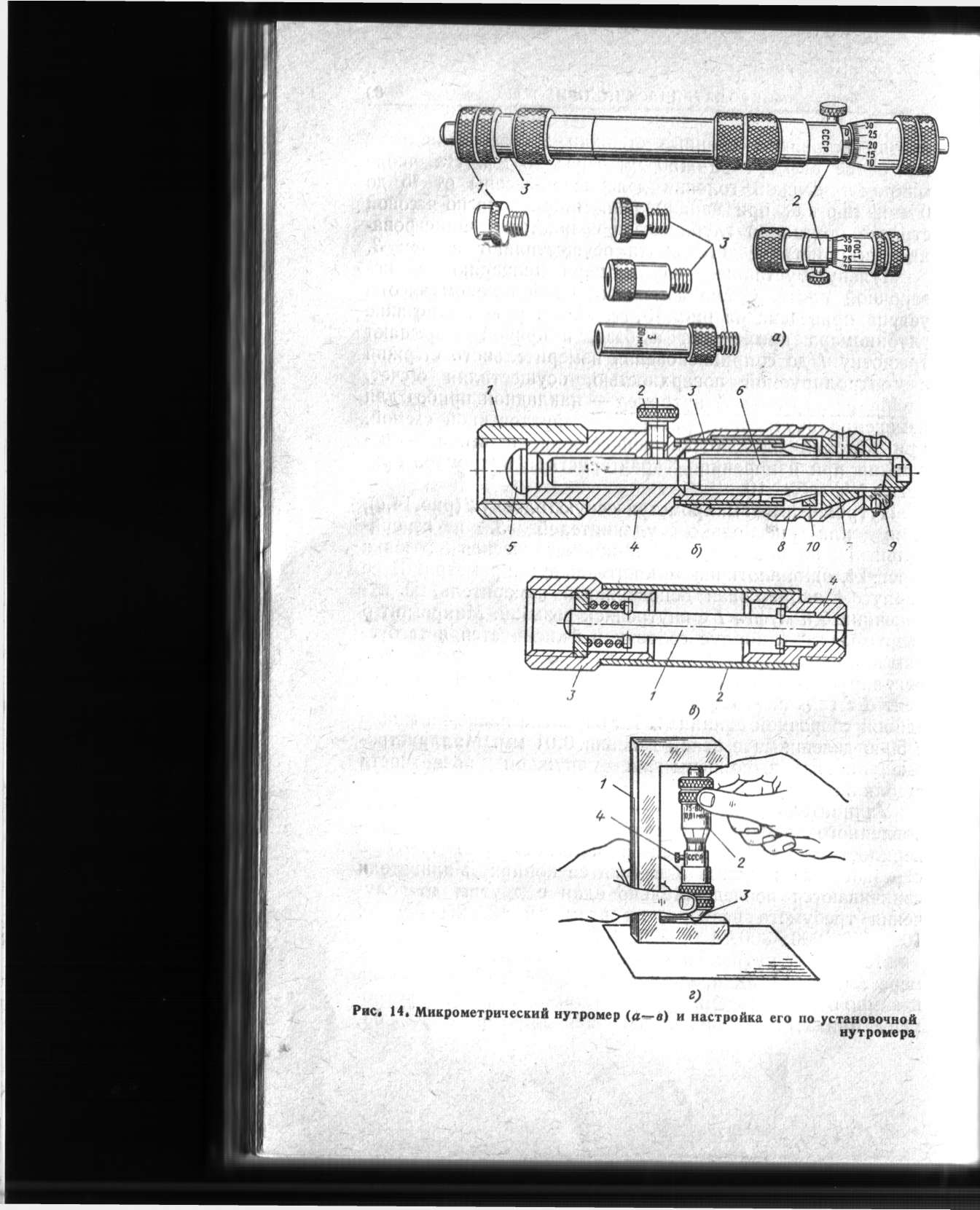

Настройка нутромера осуществляется по установочной мере 1, рис. 14 г, представляющей собой скобу с двумя взаимно параллельными поверхностями.

Рисунок 14г.

К каждому нутромеру придается одна установочная мера, размером 63, 75, 150, 350мм. В соответствии с размерами микрометрической головки. Головку 2, с наконечником 3, устанавливают между измерительными поверхностями установочной меры 1. Придерживая меру и головку левой рукой, находится наикратчайшее расстояние между поверхностями установленной меры. Застопорив микровинт стопором 4, микрометрическую головку вынимают и проверяют нулевую установку по шкалам головки. Если нулевая установка сбита, то ее восстанавливают, освободив контргайку 9, рис.14 г и повернув барабан, до совпадения его нулевой отметки с нулевым штрихом стебля.

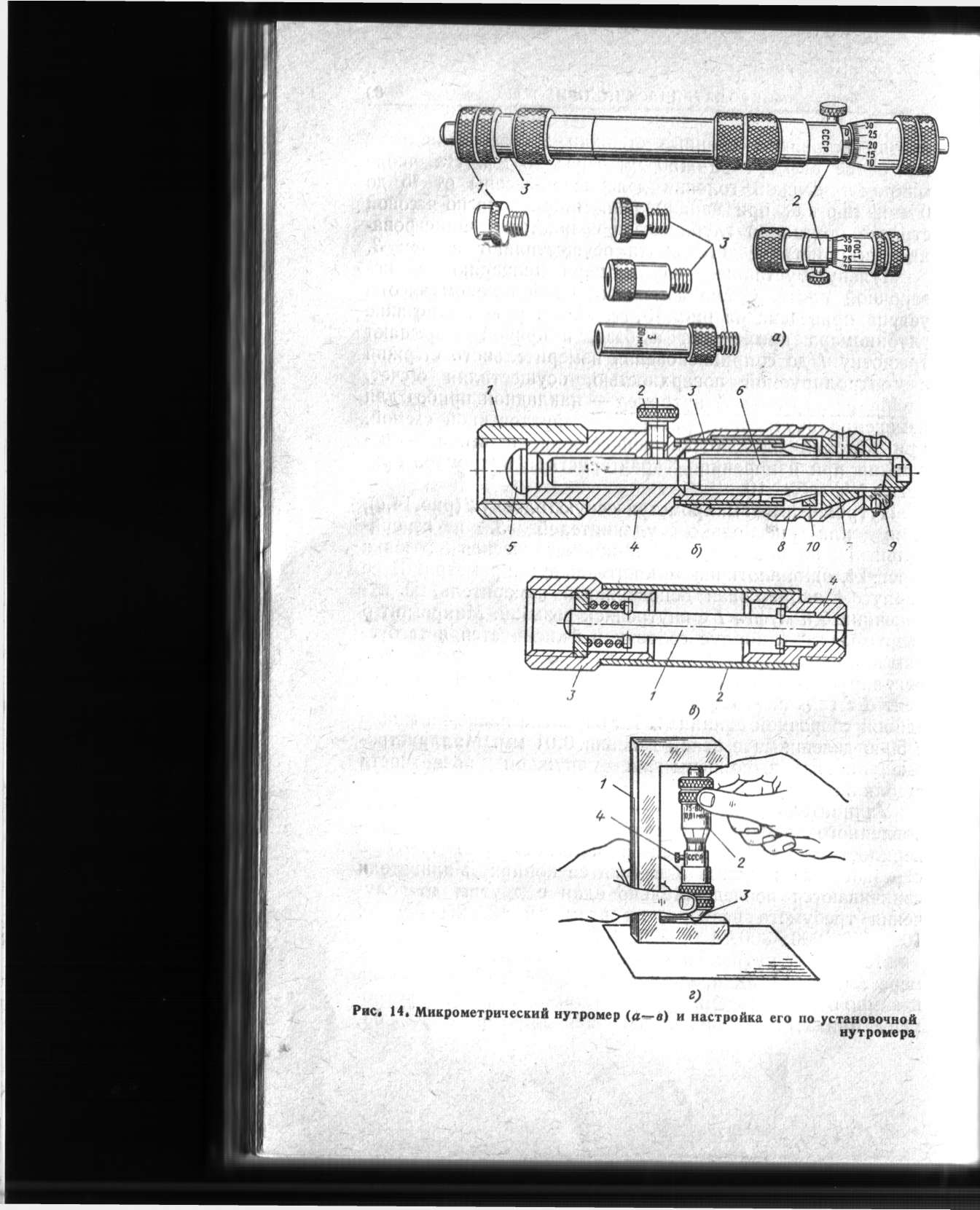

После проверки микро-головки, по установленной мере, рассчитывают удлинители, стремясь к наименьшему их числу, при сборке. Для измерения диаметра отверстий рис. 14.д. нутромер вводят в контролируемое отверстие, прижимая его измерительную поверхность левой рукой, а правой вращает барабан, вывинчивают микровинт, до соприкосновения его с противолежащей поверхности отверстия.

Рисунок 14 д.

Нутромер при этом необходимо слегка покачивать, до ощущения легкого трения поверхности нутромера и изделия. Застопорив, нутромер выводят из отверстия и отсчитывают по шкалам результат измерения, прибавив размеры удлинителей. Микрометрический нутромер не имеет центрирующего мостика, поэтому необходимо измерять диаметр в плоскости перпендикулярной к оси отверстия положения 2 и в плоскости осевого сечения положение 1.

Наибольший размер в положении 1 и наименьший размер в положении 2, должны совпадать. Только после такого совпадения размеров, проводят отсчет по шкалам нутромера. Расстояние между двумя внутренними взаимно параллельными плоскостями, измеряют в двух положениях. Отсчет по шкалам нутромера проводят при совпадении наименьших показаний положений 1 и 2. Нутромеры с пределами измерений 1250-4000мм и более, могут иметь кроме микрометрической головки индикатор, с ценой деления 0,01мм. При измерении микрометрическими нутромерами, погрешность центрирования и перекоса нутромера в отверстии, достигают одной – 0,02мм каждая. Применение индикаторной головки, значительно облегчает нахождение диаметрального размера в осевой и диаметральных плоскостях при измерении больших отверстий, и уменьшает погрешность центрирования и перекоса в 2-3 раза.

Нахождение диаметрального размера облегчает торцовые упоры, которыми снабжаются микрометрические нутромеры иностранного производства. Недостаточная жесткость нутромера на изгиб, является одной из причин возникновения существующих погрешностей, при измерении больших размеров по ГОСТу 10-58, для микрометрического нутромера, при длине 4000-5000мм, допускается погрешность от изгиба до 55 мкм. Поэтому в тяжелом машиностроении, для измерения больших размеров, преимущественно используют микрометрические нутромеры, со специальными удлинителями повышенной жесткости. ГОСТ устанавливает допустимые погрешности микрометрических нутромеров от ± 6 мкм для интервалов размеров от 50-125мм и до ±180мкм, для интервала 9000-10000мм. Допустимые погрешности установочных мер от ± 2 до ± 4мкм. Поверка микрометрической головки производится на горизонтальном оптиметре, при показаниях 50; 55,12; 55,24; 55,36; 62 мм.

Погрешности не должны превышать 6 мкм. Кроме того на измерительной машине, проверяется погрешность микрометрической головки в сочетании с различными на всем диапазоне измерений.

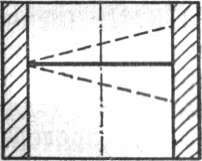

Швейцарская фирма «Teza» выпускает микрометрические нутромеры с трех линейным касанием рис.15.

Рисунок 15.

Принцип работы прибора основан на взаимодействии измерительного конуса 1 и трех измерительных стержней 2, причем самой важной частью всей замкнутой системы, является измерительный конус конструкции. На конусе, из закаленной стали, нанесена отшлифованная измерительная резьба, несущая боковая сторона профиля которой расположены параллельные оси конуса 3, измерительный стержень 2, установлены в измерительной головке, перпендикулярной оси прибора и смещены на 120о каждый. Принудительный контакт стержня с измерительной резьбой, осуществляется благодаря пружинам, правильная позиция которых обеспечена направляющей резьбой. Благодаря использованию удлинителей, глубина измерений достигает нескольких метров, а в трех контактном микрометрическом нутромере, применены различной по форме наконечники, которые позволяют измерить сквозные, глухие отверстия и диаметр выточек разной формы и измерять внутреннюю резьбу.

Индикаторы

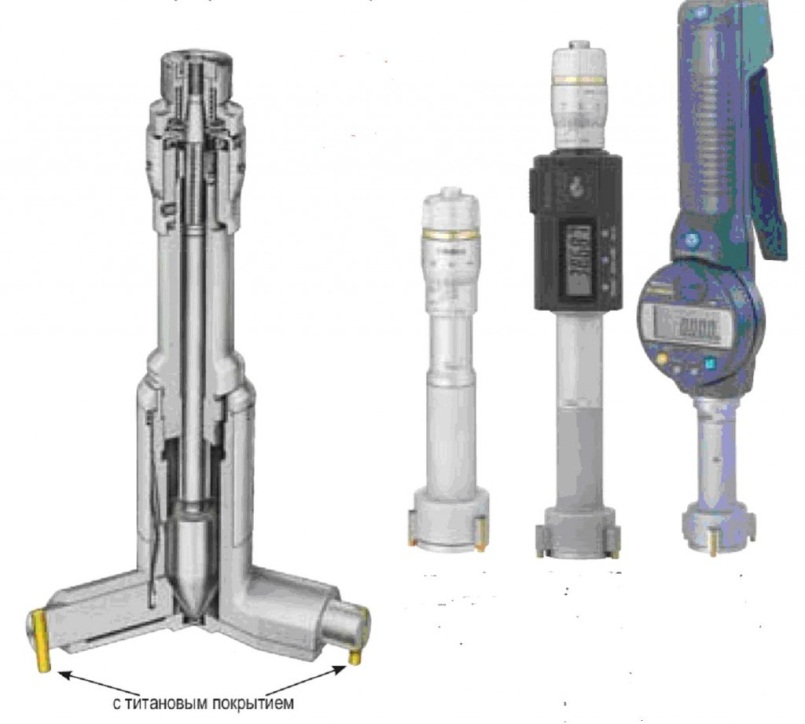

Индикаторами называют механические или электронные конструктивно обособленные измерительные головки, содержащие корпус с передаточным механизмом, шкалой и указателем (стрелкой) или электронный преобразователь и цифровой дисплей, подвижный стержень с измерительным наконечником и элементы крепления.

Индикаторы можно условно разделить на следующие группы:

- механические индикаторы часового типа (с зубчатой передачей), шкалой и стрелкой;

- механические индикаторы с рычажно-зубчатой передачей, шкалой и стрелкой;

- электронные индикаторы с встроенным цифровым дисплеем.

Также выпускают отдельную группу индикаторов бокового действия.

Механические индикаторы с круговой шкалой и стрелкой появились в 50-е годы прошлого века. Это были довольно точные приборы для относительных измерений. Они привели к существенным изменениям в линейных измерениях того времени, когда в машиностроении применялись калибры, штангенциркули и микрометры

С использованием индикаторов разрабатывали контрольные приспособления, позволяющие измерять самые разные детали в цехах и лабораториях и даже в процессе обработки на станках. Механические индикаторы доминировали в измерительной технике до появления пневматических и индуктивных приборов, имевших более высокую точность, крупные шкалы и возможность выдавать сигналы для управления контрольными сортировочными автоматами и станками.

Но и в настоящее время механические индикаторы широко применяют для простых относительных измерений. Достоинством механических индикаторов является высокая надежность и низкая стоимость.

Электронные индикаторы появились сравнительно недавно. Их отличает высокая точность, большие диапазоны измерений, цифровой отсчет, дружественная конструкция и удобство в эксплуатации.

Дата добавления: 2021-01-26; просмотров: 851;