Способы получения формы изделий

Существует три основных способа получения нужной формы изделий:

1. С удалением избытка массы исходной заготовки. К этой группе относятся такие процессы, как токарная обточка, строжка, фрезерование, сверление, вырубка, вырезка, шлифовка, полировка, электролитическое растворение и т.д. Характерно, что механические и физические свойства металлов в процессе такой обработки, как правило, не изменяются. К достоинствам этих процессов относятся высокая точность изделий и чистота поверхности, а к недостаткам – необходимость сравнительно больших затрат труда и энергии, низкая производительность и неизбежность потерь металла в С наращиванием отходы;

2. исходной массы заготовки. Сюда относятся следующие процессы: отливка слитков или фасонных изделий, где образование формы происходит за счет постепенной кристаллизации твердых частиц жидкого расплава; постепенное наращивание металлического слоя путем электролиза или химического осаждения из жидкостей или парообразного состояния напаивания, наварки; соединение отдельных металлических частей путем сварки, пайки, склеивания для образования заданной формы изделия. Данные процессы экономичны и обеспечивают высокую производительность процессов, но точность изделий и чистота поверхности этих изделий, как правило, невысоки;

3. С образованием формы изделий и сохранением исходной массы заготовки. Изменения проходят путем пластической деформации материала за счет взаимного перемещения его частиц. Пластическая деформация лежит в основе таких процессов, как прокатка, волочение, прессование, ковка и штамповка;

Виды обработки металлов давлением:

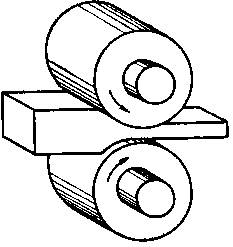

1. Прокатка - вид обработки металла давлением, заключающийся в деформировании металла между вращающимися валками, зазор между которыми меньше толщины обжимаемой заготовки. Это один из наиболее производительных и распространенных процессов обработки металлов давлением. С помощью прокатки получают прутки и полосы с поперечным сечением разной формы – круглые, квадратные, прямоугольные, угловую сталь, двутавровые балки, швеллеры, железнодорожные рельсы, листовой металл, трубы и др. Отходы при прокатке складываются из окалины, брака и обрези раската;

Рисунок 1 – Прокатка.

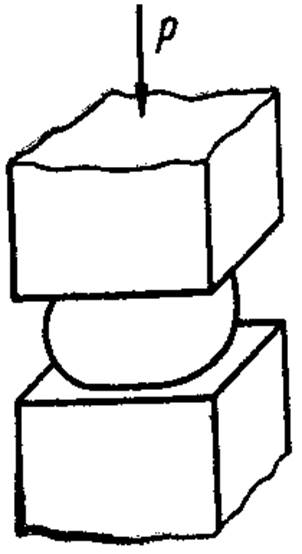

2. Ковка - вид обработки металла давлением, совершаемый периодическими ударами молота или плавными нажатиями пресса (после одного или двух ударов металл поворачивается или перемещается) При свободной ковке рабочая поверхность инструмента (бойков) плоская, в отдельных случаях закругленная – в виде выпуклости или вогнутости. При свободной ковке часто необходимо использование дополнительного инструмента (топоров, прошивней, оправок, колец) Все это определяет большую трудоемкость процесса. Механизация и автоматизация ковки представляет значительные трудности, однако ковкой можно получить сложные и разнообразные изделия, чем прокаткой;

Рисунок 2 – Ковка.

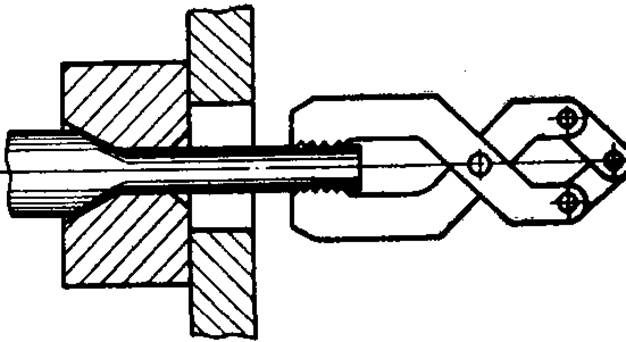

3. Волочение - вид обработки металла давлением, заключающийся в протягивании деформируемого металла через сужающееся отверстие волоки (обычно волочению подвергают холодный металл) Волочением изготавливаю проволоку, тонкие и тонкостенные трубы, прутки и процесса сравнительно штанги. Отходы металла при волочении незначительны, но производительность невелика;

Рисунок 3 – Волочение.

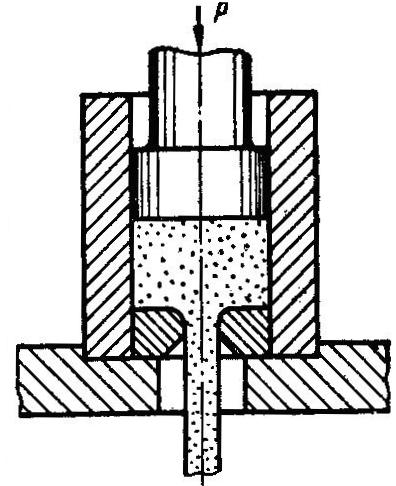

4. Прессование- вид обработки металла давлением, заключающийся в следующем: слиток или заготовка металла закладываются в контейнер, дно которого образует матрица с отверстием. Усилием прессшайбы деформируемый металл выдавливается через отверстие матрицы, образуя пруток, поперечное сечение которого соответствует форме отверстия матрицы. Прессованием получают прутки и трубы из цветных металлов, а в отдельных случаях даже из черных;

Рисунок 4 – Прессование.

5. Штамповка – разновидность ковки – производится в штампах, представляющих собой бойки, на рабочей поверхности которых вырезаются углубления – ручьи. Образуемая ручьями двух штампов полость имеет форму штампуемого изделия. Штамповка – более прогрессивный способ изготовления поковок, чем свободная ковка, она обладает более высокой производительностью , но применима только при массовом серийном производстве, когда оправдывается изготовление дорогостоящих штампов;

Рисунок 5 - Штамповка.

Важным достоинством всех процессов обработки металлов давлением является их положительное влияние на механические свойства обрабатываемого металла. Благодаря разрушению хрупкой литой структуры кованный или прокатанный металл всегда по качеству лучше металла в литом состоянии.

Дата добавления: 2021-01-26; просмотров: 808;