Методы и средства контроля

Контроль — это процесс где определения соответствия значения параметров изделия соответствуют установленным требованиям или нормам. Сущность всякого контроля состоит в проведении двух основных этапов. На первом этапе получают информацию о фактическом состоянии некоторого объекта, о признаках и показателях его свойств. Эта информация называется первичной. В данном случае применяются все методы и средства измерений с переходом на методы и средства контроля. На втором этапе — первичная информация сопоставляется с заранее установленными требованиями, нормами, критериями. При этом выявляется соответствие или несоответствие фактических данных требуемым нормам. Информация об их расхождении называется вторичной. Она используется для выработки соответствующих решений по поводу объекта контроля. В ряде случаев граница между этапами контроля неразличима. При этом первый этап может быть выражен нечетко или практически не наблюдаться. Характерным примером такого рода является контроль размера детали калибром, сводящийся к операции сопоставления фактического и предельно допустимого значений параметра.

Контроль состоит из ряда элементарных действий: измерительного преобразования контролируемой величины; операции воспроизведения нормы процедуры контроля; операции сравнения; определения результата контроля.

Измерения и контроль тесно связаны друг с другом, близки по своей информационной сущности и содержат ряд общих операций (например, сравнение, измерительное преобразование). В то же время их процедуры во многом различаются:

- результатом измерения является количественная характеристика, а контроля — качественная;

- измерение осуществляется в широком диапазоне значений измеряемой величины, а контроль — обычно в пределах небольшого числа возможных состояний;

- контрольные приборы, в отличие от измерительных, применяются для проверки состояния изделий, параметры которых заданы и изменяются в узких пределах;

- основной характеристикой качества процедуры измерения является точность, а процедуры контроля — достоверность.

Контроль может быть классифицирован по ряду признаков.

В зависимости от числа контролируемых параметров он подразделяется на однопараметровый, при котором состояние объекта определяется по размеру одного параметра, и многопараметровый, при котором состояние объекта определяется размерами многих параметров.

По форме сравниваемых сигналов контроль подразделяется на аналоговый, при котором сравнению подвергаются аналоговые сигналы, и цифровой, при котором сравниваются цифровые сигналы.

В зависимости от вида воздействия на объект контроль подразделяется на пассивный, при котором воздействие на объект нe производится, и активный, при котором воздействие на объект осуществляется посредством специального генератора тестовых сигналов и автоматического или автоматизированного регулирования.

В практике большое распространение получил так называемый допусковыйконтроль, суть которого состоит в определении путем измерения или испытания значения контролируемого параметра объекта и сравнение полученного результата с заданными граничными допустимыми значениями. Частным случаем допускового контроля является поверка средств измерений, в процессе которой исследуется попадание погрешностей средства измерений в допускаемые пределы.

По расположению зоны контролируемого состояния различают допусковый контроль состояний:

- ниже допускаемого значения Х < Хн;

- выше допускаемого значения Х > Хв;

- между верхним и нижним допускаемыми значениями Хн < Х < Хв. Результатом контроля является не число, а одно из взаимоисключающих утверждений:

- «контролируемая характеристика (параметр) находится в пределах допускаемых значений», результат контроля — «годен»;

- «контролируемая характеристика (параметр) находится за пределами допускаемых значений», результат контроля —«не годен» или «брак».

Для определенности примем, что решение «годен» должно приниматься, если выполняется условие Хн ≤ Х ≤ Хв, где X, Хв Хн— истинное значение и допускаемые верхнее и нижнее значения контролируемого параметра. На самом же деле с допускаемыми значениями Хв и Хн сравнивается не истинное значение Х (поскольку оно неизвестно), а его оценка Хо, полученная в результате измерений. Значение Хо отличается от Х на величину погрешности измерения: Х=Хо+∆. Решение «годен» при проведении контроля принимается в случае выполнения неравенства Хн ≤ Хо ≤ Хв. Отсюда следует, что при допусковом контроле возможны четыре исхода.

1. Принято решение «годен», когда значение контролируемого параметра находится в допускаемых пределах, т.е. имели место события Хн≤Х≤Хв и Хн≤Хо≤Хв. Если известны плотности вероятностей законов распределения f(X) контролируемого параметра Х и погрешности его измерения f(∆), то при взаимной независимости этих законов и заданных допустимых верхнем и нижнем значениях параметра вероятность события «годен»

(18.1)

(18.1)

2. Принято решение «негоден (брак)», когда значение контролируемого параметра находится вне пределов допускаемых значений, т.е. имели место события Х < Хн или Х > Хв и Хо < Хн или Хо > Хв. При оговоренных допущениях вероятность события «негоден» или (брак) – этот термин в СМК отменён с заменой на термин не соответствует НД.

, (18.2)

, (18.2)

3. Принято решение «негоден», когда истинное значение контролируемого параметра лежит в пределах допускаемых значений, т.е. Хо < Хн или Хо > Хв и Хн ≤ Х ≤ ХВ и забракован исправный объект. В этом случае принято говорить, что имеет место ошибка I рода. Ее вероятность

, (18.3)

, (18.3)

4. Принято решение «годен», когда истинное значение контролируемого параметра лежит вне пределах допускаемых значений, т.е. имели место события Х < Хн или Х >Хв и Хн ≤ Хо ≤ Хв и неисправный объект признан годным. В этом случае говорят, что произошла ошибка II рода, вероятность которой

, (18.4)

, (18.4)

Очевидно, что ошибки I и II родов имеют разное значение для изготовителей и потребителей (заказчиков) контролируемой продукции. Ошибки I рода ведут к прямым потерям изготовителя, так как ошибочное признание негодным в действительности годного изделия приводит к дополнительным затратам на исследование, доработку и регулировку изделия. Ошибки II рода непосредственно сказываются на потребителе, который получает некачественное изделие. При нормальной организации отношений между потребителем и производителем брак, обнаруженный первым из них, приводит к рекламациям и ущербу для изготовителя.

Рассмотренные вероятности Рг , Рнг , Р1 и Р2 при массовом контроле партии изделий характеризуют средние доли годных, негодных, неправильно забракованных и неправильно пропущенных изделий среди всей контролируемой их совокупности. Очевидно, что Рг+Рнг +Р1+Р2 =1.

Достоверность результатов допускового контроля описывается различными показателями, среди которых наибольшее распространение получили вероятности ошибок I (Р1) и II (Р2) родов и риски изготовителя и заказчика (потребителя):

(18.5)

(18.5)

Приведенные формулы позволяют осуществить целенаправленный поиск таких значений погрешности измерения, которые бы при заданных верхнем и нижнем значениях контролируемого параметра обеспечили бы допускаемые значения вероятностей ошибок I и II родов (Р1д и Р2д) или соответствующих рисков. Этот поиск производится путем численного или графического интегрирования. Следовательно, для рационального выбора точностных характеристик средств измерений, используемых при проведении контроля, в каждом конкретном случае должны быть заданы допускаемые значения Р1д и Р2д . Достаточно наглядно вышеуказанные формулы иллюстрируются нижеприведённым рисунком 18.1

Рисунок 18.1 Плотность распределения вероятностей параметра Х после рассмотрения изделий на соответствие НД, т.е. годен или негоден при существующих погрешностях измерений (штриховой линией показана плотность распределения вероятностей параметра Х после распознания изделий на признак «годен – негоден» в отсутствии погрешностей измерений) /37/.

1 – правильно принятые (годные) изделия; 2 – правильно не принятые (негодные) изделия; 3 – неправильно принятые (фактически негодные) изделия; 4 – неправильно не принятые (фактически годные) изделия.

Калибры и шаблоны

Калибры, шаблоны предназначены для измерения детали по одному и тому же размеру и являются бесшкальными инструментами. Их особенно широко применяют в массовом и серийном производстве для контроля размеров, формы и взаимного расположения поверхностей.

Предельные калибры.

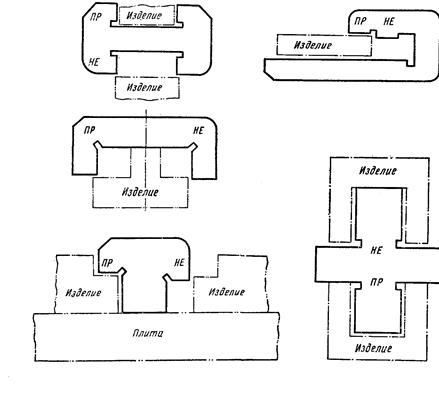

Калибры для контроля валов — скобы (ГОСТ 2216—84*, 18355—73*).

Проходная сторона (ПР) имеет размер, равный наибольшему предельному размеру вала, а непроходная (НЕ)—наименьшему предельному размеру вала.

Скоба листовая дву- Скоба листовая односторонняя

сторонняя от 1 до 50 мм от 1 до 180 мм

Скоба штампованная двусторонняя Скоба регулируемая

от 3 до 100 мм от 0 до 330 мм

Рисунок 18.1 - Предельные калибры и их виды

Применение скоб.

Проходная сторона калибров (ПР) для валов должна проходить в проверяемую поверхность контролируемого размера, а непроходная (НЕ) не должна в нее проходить.

Измерительные поверхности калибров должны быть слегка смазанными.

Применение чрезмерных усилий при измерении приводит к неправильным показаниям и преждевременному износу измерительных поверхностей инструмента.

Рисунок 18.2 - Применение скоб

Рисунок 18.2, лист 2

Калибры для измерения отверстий — пробки

(ГОСТ 14807—69*, 14827—69*).

Типы пробок

Проходная сторона (ПР) пробки имеет размер, равный наименьшему предельному размеру отверстия, а непроходная сторона (НЕ) — наибольшему предельному размеру отверстия.

| Пробка двусторонняя с вставками с коническим хвостовиком. Пределы измерений от 1 до 50 мм | Пробка двусторонняя с насадками. Пределы измерений от 30 до 100 мм |

| Пробка односторонняя с вставками с коническим хвостовиком. Пределы измерений от 6 до 50 мм | Пробки листовые двусторонние. Пределы измерений от 18 до 100 мм |

Рисунок 18.3 - Калибры - пробки, их типы

Применение пробок.

Проходная сторона пробки (ПР) должна проходить в проверяемое отверстие, а непроходная сторона (НЕ) не должна проходить.

Рисунок 18.4 - Применение калибров – пробок

Шаблоны.

Шаблоны для контроля длин и высот.

Контроль длин и высот предельными шаблонами производится так же, как скобами и пробками, т. е. перемещением их измерительных поверхностей относительно проверяемых поверхностей деталей (изделий).

Рисунок 18.5 - Шаблоны длин и высот

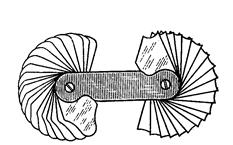

Шаблоны радиусные.

Шаблоны радиусные предназначены для контроля вогнутых и выпуклых поверхностей. Радиусный шаблон представляет собой стальную пластину, конец которой выполнен по дуге определенного выпуклого или вогнутого радиуса. Выпуклые поверхности изделий контролируют вогнутыми шаблонами, вогнутые поверхности—выпуклыми шаблонами. Контроль производят сопряжением шаблона с проверяемой поверхностью: по величине и равномерности просвета судят о качестве обработки.

Применение радиусных шаблонов

Рисунок 18.6 - Набор радиусных шаблонов

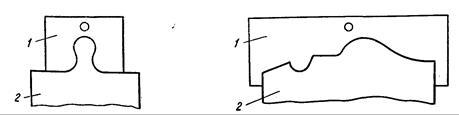

Шаблоны для контроля криволинейных поверхностей сложного профиля

Криволинейные поверхности сложного профиля контролируют шаблонами, контур рабочей части которых соответствует контуру проверяемых изделий.

1 — шаблон, 2 — изделие 1— шаблон, 2 — изделие

Рисунок 18.7 - Шаблоны контроля криволинейных поверхностей

Приведенные средства измерения, испытания и контроля являются наглядным пособием некоторых элементарных способов в производственной практике.

Приводим некоторые средства, пригодные как в испытаниях, так и в контроле продукции и технологических операций.

Рисунок 18.8 - Платформенные весы и их схемы

Рисунок 18.9 – Схема шкальных весов

Рисунок 18.9, лист 2

а- общий вид; б-схема.

Рисунок 18.10 – Автоматические порционные весы

Рисунок 18.11 - Дозаторы различных типов

Рисунок 18.12 - Динамометрические весы кранового типа

Скоростные крыльчатые счетчики

В измерительной технике применяют несколько конструкций крыльчатых счетчиков. Эти счетчики в зависимости от поступления воды на крыльчатку разделяются на две модификации — многоструйные и одноструйные. Если счетный механизм прибора вместе с циферблатом находится в воде, счетчик называется мокроходом, а если над водой, протекающей через прибор, и отделен от нее герметичной перегородкой — сухоходом. Крыльчатые счетчики применяют для учета воды, используемой для бытовых нужд. Скоростной крыльчатый однострунный счетчик сухоход показан на рисунке 17.54. При работе счетчика вода, поступающая в его корпус 1 по сужающему входному патрубку, направляется на лопасти крыльчатки 12,приводит ее во вращение и вытекает через выходной патрубок к месту потребления. Вращение крыльчатки через вертикальную ось 11 и укрепленную на ней трубку 10 передается шестеренчатому передаточному механизму-редуктору 9,а от него через передаточную ось 8 с сальниковым уплотнением — счетному механизму 7. Основные технические характеристики по расходу крыльчатых водосчетчиков, выпускаемых по ГОСТ 6019—83, приведены в таблице 17.8.

1 — корпус; 2 —струевыпрямитель; 3 — сетка; 4 — регулировочная чашка с подпорной пластиной; 5 — головка корпуса; 6 — защитная крышка; 7 — счетный механизм; 8 — ось с сальниковым уплотнением; 9 —передаточный механизм-редуктор; 10 —трибка; 11 — ось крыльчатки; 12 —крыльчатка; 13 —опорный шип.

Рисунок 18.13 - Скоростной, одноструйный с вертикальной крыльчаткой водосчетчик сухоход

Таблица 18.8 - Основные технические характеристики по расходу крыльчатых водосчетчиков

| Калибр, мм. | Пределы измерений по расходу, м3/ч | ||

| номинальный | наибольший | наименьший | |

| 1,5 | 0,06 | ||

| 1,6 | 2,5 | 0,1 | |

| 3,2 | 0,25 | ||

| 6,3 | 0,4 |

Дата добавления: 2016-10-07; просмотров: 7138;