СПОСОБЫ ПОВЫШЕНИЯ КАЧЕСТВА СТАЛИ

Развитие машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений. Для повышения качества металла используют обработку металлов синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав (ЭШП), вакуумно-дуговой переплав (ВДП), переплав металла в электронно-лучевых и плазменных печах и другие способы.

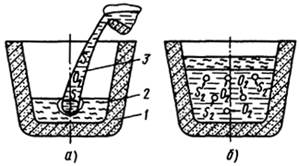

Обработка металла синтетическим шлаком(рис. 2.12) заключается в следующем. Синтетический шлак, состоящий из 55 % СаО, 40 % А12О3, небольшого количества SiO2, MgO и минимума FeO, выплавляют в электропечи и заливают в ковш (рис. 2.12, а). В этот же ковш затем заливают сталь (рис. 2.12, б). При перемешивании стали и шлака поверхность их взаимодействия резко возрастает, и реакции между ними протекают гораздо быстрее, чем в плавильной печи. Благодаря этому, а также низкому содержанию оксида железа в шлаке сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластичность и прочность. Такие стали применяют для изготовления ответственных деталей машин.

Рис. 2.12. Схема обработки стали синтетическим шлаком

Вакуумирование сталипроводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используются различные способы, например вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др.

При вакуумной обработке стали происходит раскисление углеродом, так как при снижении давления в камере концентрации углерода и кислорода становятся избыточными и появляется термодинамическая возможность протекания реакции окисления углерода. Вакуумирование стали сопровождается кипением металла. Для примера рассмотрим вакуумирование стали в ковше, циркуляционное и поточное вакуумирование.

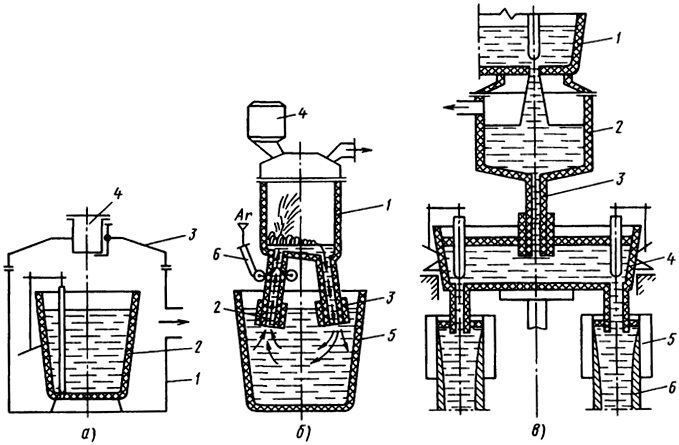

Вакуумирование стали в ковше(рис. 2.13, а) осуществляется в камере 1, в которую устанавливается ковш 2 со сталью, после чего камеру герметично закрывают крышкой 3 и соединяют с работающим вакуум-насосом. На крышке камеры предусмотрен бункер 4 для ферросплавов. При достижении разрежения с остаточным давлением 0,267 ... 0,667 кПа металл закипает, что свидетельствует о начале дегазации. Длительность обработки зависит от температуры стали в ковше и ее массы и составляет 10 ... 20 мин. По окончании обработки камеру соединяют с атмосферой, открывают камеру и ковш со сталью увозят на разливку.

Циркуляционное вакуумированиеосуществляется на установке (рис. 2.13, б), которая состоит из вакуумной камеры 1 со всасывающей 2 и сливной 3 трубами, опускаемыми в ковш 5 со сталью. В установке предусмотрен бункер 4 для ферросплавов. После создания разрежения с остаточным давлением 0,267 ... 0,667 кПа в камере образуется слой металла высотой 200 ... 400 мм. В нижней части одной из труб имеется кольцевой коллектор 6 с соплами для ввода транспортирующего газа - аргона. Аргон, попадая в расплавленную сталь, образует взвесь мелких пузырьков, поднимающихся по трубе и увлекающих за собой металл. Попадая в камеру, металл вакуумируется и стекает по второй трубе в ковш. При скорости движения металла через камеру 15 ... 20 т/мин длительность вакуумирования составляет 20 ... 30 мин. Расход аргона 10 ... 28 л/т. Вследствие непрерывного смешивания обработанного металла с необработанным требуется трех-, четырехкратное прохождение стали через камеру.

Поточное вакуумированиестали осуществляется при непрерывной разливке. На рис. 2.13, в приведена схема вакуумной обработки стали с промежуточной вакуум-камерой. Разливочный ковш / со сталью герметически устанавливают на вакуумную камеру 2, патрубок 3 погружен в металл промежуточного ковша 4. Сталь из промежуточного ковша поступает в кристаллизатор 5, из которого вытягивается слиток 6. Этим способом при непрерывной разливке вакуумируют как спокойную, так и низкоуглеродистую кипящую сталь, получая плотные слитки.

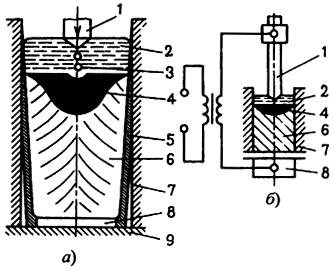

Электрошлаковый переплав (ЭШП)применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через нее электрического тока. Электрический ток подводится к переплавляемому электроду 1, погруженному в шлаковую ванну 2, и к поддону 9, установленному в водоохлаждаемом металлическом кристаллизаторе 7, в котором находится затравка 8 (рис. 2.14). Выделяющаяся теплота нагревает шлаковую ванну 2 до температуры свыше 1700 °С и вызывает оплавление конца электрода. Капли жидкого металла 3 проходят через шлак, образуют под шлаковым слоем металлическую ванну 4.

Перенос капель металла через основной шлак способствует их активному взаимодействию, удалению из металла серы, неметаллических включений и растворенных газов. Металлическая ванна непрерывно пополняется путем расплавления электрода, под воздействием кристаллизатора постепенно формируется в слиток 6. Последовательная и направленная кристаллизация способствует получению плотного однородного слитка.

В результате ЭШП содержание кислорода в металле снижается в 1,5 ... 2 раза, концентрация серы снижается в 2 ... 3 раза, уменьшается содержание неметаллических включений, они становятся мельче и равномерно распределяются в объеме слитка. Слиток отличается плотностью, однородностью, хорошим качеством поверхности благодаря наличию шлаковой корочки 5, высокими механическими и эксплуатационными свойствами стали и сплавов. Слитки выплавляют круглого, квадратного, прямоугольного сечений массой до 110т.

Рис. 2.13. Ковшовое (а), циркуляционное (б) и поточное (в) вакуумирование стали

Рис. 2.14. Схемы электрошлакового переплава расходуемым электродом:

а - кристаллизатор; б - схема включения установки

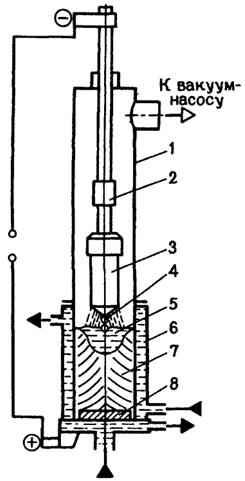

Вакуумно-дуговой переплав (ВДП)применяют в целях удаления из металла газов и неметаллических включений. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом (рис. 2.15). В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или установках ЭШП. Расходуемый электрод 3 закрепляют на водоохлаждаемом штоке 2 и помещают в корпус 1 печи и далее в медную водоохлаждаемую изложницу 6. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа.

При подаче напряжения между расходуемым электродом - катодом 3 и затравкой - анодом 8 возникает дуга. Выделяющаяся теплота расплавляет конец электрода; капли 4 жидкого металла, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток 7. Дуга горит между расходуемым электродом и жидким металлом 5 в верхней части слитка на протяжении всей плавки. Сильное охлаждение слитка и разогрев дугой ванны металла создают условия для направленного затвердевания слитка, вследствие чего неметаллические включения сосредоточиваются в верхней части слитка, а усадочная раковина в слитке мала. Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из слитков изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Плавку в электронно-лучевых печах (ЭЛП)применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей. Источником теплоты в этих печах является энергия, выделяющаяся при торможении свободных электронов, пучок которых направлен на металл. Получение электронов, их разгон, концентрация в луч, направление луча в зону плавления осуществляются электронной пушкой. Металл плавится и затвердевает в водоохлаждаемых кристаллизаторах при остаточном давлении 1,33 Па. Вакуум внутри печи, большой перегрев и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла особо высокого качества. Однако при переплаве шихты, содержащей легкоиспаряющиеся элементы, изменяется химический состав металла.

Рис. 2.15. Схема вакуумно-дугового переплава

Плавку стали в плазменно-дуговых печах (ПДП)применяют для получения высококачественных сталей и сплавов. Источник теплоты - низкотемпературная плазма (30 000 °С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющиеся элементы, входящие в его состав, не испаряются.

Дата добавления: 2016-10-07; просмотров: 7536;