ПРОИЗВОДСТВО СТАЛИ ИЗ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ

Производство стали из металлизованных окатышей, содержащих 90 ... 95 % железа, осуществляется в дуговых электрических печах вместимостью 150 т. Этот способ выплавки стали состоит из трех основных стадий: приготовления окисленных окатышей из железорудного концентрата, металлизации окатышей в специальных установках прямого восстановления железа, выплавки стали из металлизованных окатышей.

Получение окисленных окатышей. Железную руду на горно-обогатительных комбинатах обогащают. Затем этот концентрат гидротранспортом поступает на металлургический комбинат, в цех оком-кования, где из него на дисковых вакуум-фильтрах удаляется влага. К полученному концентрату добавляют глинистое вещество (бентонит), которое во вращающихся барабанах-окомкователях склеивает частицы концетрата в небольшие (диаметром 1 ... 2 см) шарики - сырые окатыши, которые на специальных конвейерных машинах обжигают для придания им требуемой прочности.

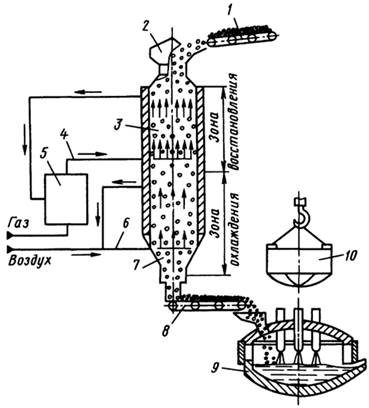

Металлизация окисленных окатышейосуществляется на специальных металлизационных установках (рис. 2.8), представляющих собой 64-метровую цилиндрическую башню-печь 3 с внутренним диаметром 5 м, в которой происходит восстановление железа.

Окатыши конвейером 7 подаются в приемное устройство 2 и равномерно загружаются в шахтную башню-печь 3, работающую по принципу противотока. Для восстановления железа из окатышей в печь по трубопроводу 4 подают предварительно очищенную от серы смесь природного и колошникового газа, подвергнутую конверсии в установке 5. В конверсионной установке газ разлагается на оксид углерода (СО) и водород (Н2). В восстановительной зоне шахты окисленные окатыши при температуре 500 ... 1100 °С восстанавливаются до губчатого железа. В результате содержание железа в окатышах достигает 90 ... 95 %. Металлизованные окатыши имеют постоянный химический состав. Охлаждение металлизованных окатышей осуществляется в зоне охлаждения в нижней части шахты продувкой холодным воздухом, подаваемым по трубопроводу 6. Охлажденные окатыши 7 выдаются на конвейер 8 и поступают на выплавку стали.

Рис. 2.8. Схема производства стали из металлизованных окатышей

Выплавка сталипроизводится в дуговых электропечах 9 (см. рис. 2.8). В качестве основных шихтовых материалов используются металлизованные окатыши, стальной лом, загружаемый корзиной 70, и различные ферросплавы. Плавка стали ведется методом переплава. После расплавления шихтовых материалов сталь при необходимости науглероживают и доводят до нужного химического состава, после чего проводят диффузионное раскисление и сталь выпускают из печи. Выпущенную сталь в ковше либо подвергают вакуумированию, либо продувают аргоном совместно с рафинирующим порошком. Длительность плавки составляет 2,5 ... 3 ч. Разливка стали осуществляется на машине непрерывного литья заготовок.

Этим способом выплавляют высококачественные легированные стали с малым содержанием фосфора и серы.

РАЗЛИВКА СТАЛИ

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Изложницы - чугунные формы для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колеса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг ... 25 т; для поковок - массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали - в слитки массой 500 кг ... 7 т, а некоторые сорта высоколегированных сталей - в слитки массой несколько килограммов.

Сталь разливают в изложницы сверху, снизу (сифоном) и на МНЛЗ.

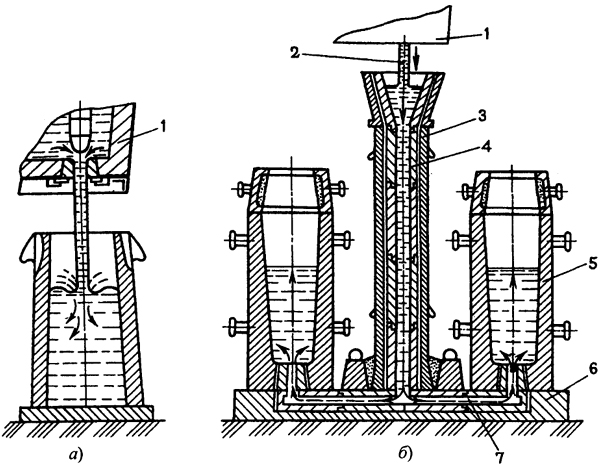

В изложницы сверху (рис. 2.9, а) сталь разливают непосредственно из ковша 1.

При сифонной разливке (рис. 2.9, б) сталью заполняют несколько изложниц (4 ... 60). Изложницы устанавливают на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4, соединенный каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания заполняет изложницу 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько слитков. Для обычных углеродистых сталей используют разливку сверху, а для легированных и высококачественных - разливку сифоном.

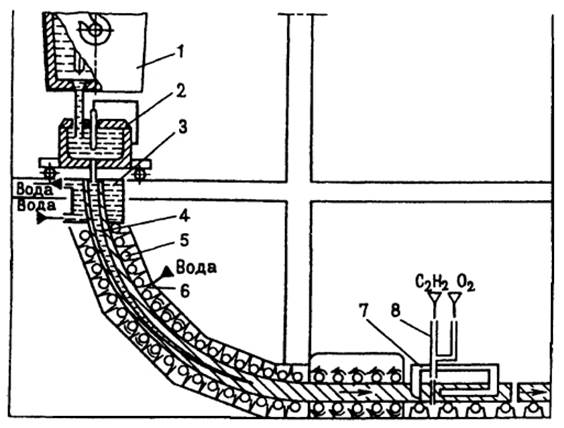

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемый кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 4 (рис. 2.10). Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками 5 вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого еще жидкая. Скорость вытягивания слитка из кристаллизатора составляет от 0,3 до 10 м/мин, она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 150 х 500 и 300 х 2000 мм около 1 м/мин.

Рис. 2.9. Разливка стали в изложницы

Рис. 2.10. Схема разливки стали на МНЛЗ

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6 вторичного охлаждения. Затем затвердевший слиток попадает в зону 7 резки, где его разрезают газовым резаком 8 на слитки заданной длины. Таким способом отливают слитки с прямоугольным поперечным сечением (150 × 500 ... 300 × 2000 мм), с квадратным сечением (150 × 150 ... 400 × 400 мм), круглые в виде толстостенных труб. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 ... 98 % массы разливаемой стали.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

Дата добавления: 2016-10-07; просмотров: 5857;