ПРОИЗВОДСТВО СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ

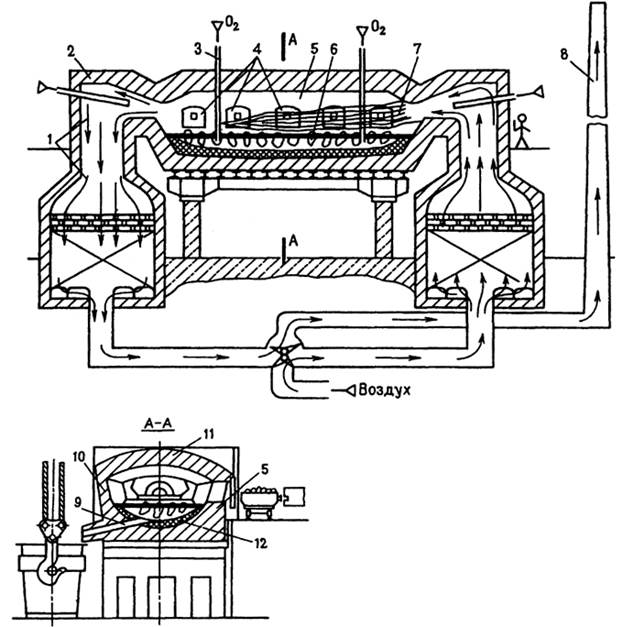

Устройство и работа мартеновской печи. Мартеновская печь (рис. 2.3) - пламенная отражательная регенеративная печь. Она имеет рабочее плавильное пространство, ограниченное снизу подиной 12, сверху сводом 11, а с боков передней 5 и задней 10 стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. Футеровка печи может быть основной и кислой. Если в процессе плавки стали в шлаке преобладают основные оксиды, процесс называют основным мартеновским процессом, а если кислые - кислым. Основную мартеновскую печь футеруют магнезитовым кирпичом, на который набивают магнезитовый порошок. Кислую мартеновскую печь футеруют динасовым кирпичом, а подину набивают из кварцевого песка. Свод мартеновской печи делают из динасового кирпича или магнезитохромитового кирпича.

Рис. 2.3. Схема мартеновской печи

В передней стенке печи имеются загрузочные окна 4 для подачи шихты и флюса, а в задней - отверстие 9 для выпуска готовой стали.

В нашей стране работают мартеновские печи вместимостью от 200 до 900 т жидкой стали. Важнейшим параметром мартеновской печи является площадь пода, которую условно подсчитывают на уровне порогов загрузочных окон. Например, для печи вместимостью 900 т площадь пода составляет 160 м2. Головки печи 2 служат для смешивания топлива (мазута или газа) с воздухом и подачи этой смеси в плавильное пространство.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора 1. Регенератор - это камера, в которой размещена насадка - огнеупорный кирпич, выложенный в клетку. Отходящие из печи газы имеют температуру 1500 ... 1600 °С. Попадая в регенераторы, газы нагревают насадку до температуры 1250 ... 1280 °С. Через один из регенераторов, например правый, подают воздух, который, проходя через насадку, нагревается до температуры 1100 ... 1200 °С и поступает в головку печи, где смешивается с топливом: на выходе из головки образуется факел 7, направленный на шихту 6. Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли, и направляются во второй (левый) регенератор, нагревая его насадку. Охлажденные газы покидают печь через дымовую трубу 8. После охлаждения насадки правого регенератора переключают клапаны, и поток газов в печи изменяет направление.

Факел имеет температуру 1750 ... 1800 °С и нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса: 1) скрап-процесс, при котором шихта состоит из стального лома (скрапа) и 25 ... 45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома; 2) скрап-рудный процесс, при котором шихта состоит из жидкого чугуна (55 ... 75 %), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи. Наибольшее количество стали производят скрап-рудным процессом в мартеновских печах с основной футеровкой, что позволяет переделывать в сталь различные шихтовые материалы.

Плавка стали скрап-рудным процессом в основной мартеновской печи. В печь с помощью завалочной машины загружают железную руду и известняк и после их подогрева подают скрап. По окончании прогрева скрапа в печь заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор по реакции (6), марганец и частично углерод. Оксиды SiO2, Р2О5, МnО, а также СаО и извести образуют шлак с высоким содержанием FeO и МnО (железистый шлак).

После расплавления шихты, окисления значительной части примесей и разогрева металла проводят период "кипения" ванны: в печь загружают железную руду и продувают ванну подаваемым по трубам 3 (см. рис. 2.3) кислородом. Окисление углерода в достаточно прогретой ванне вызывает вспенивание шлака, который выпускается самотеком через шлаковое отверстие или порог завалочного окна. Этот шлак содержит значительное количество фосфора в виде 3FеО · Р2О5 и кремнезем (SiO2).

Для удаления из металла серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание СаО в шлаке возрастает, a FeO уменьшается. Это создает условия для интенсивного протекания реакций (7) и (8) и удаления из металла серы.

В период "кипения" углерод интенсивно окисляется. Поэтому для "кипения" ванны шихта должна содержать избыток углерода (на 0,5 ... 0,6 %) сверх заданного в выплавляемой стали. В процессе "кипения" металл доводится до заданного химического состава, его температура выравнивается по объему ванны, из него удаляются газы и неметаллические включения. Процесс "кипения" считают оконченным, если содержание углерода в металле соответствует заданному, а содержание фосфора минимально.

После этого металл раскисляют в два этапа: 1) в период "кипения" прекращают загрузку руды в печь, вследствие чего раскисление идет путем окисления углерода металла, одновременно подают в ванну раскислители - ферромарганец, ферросилиций, алюминий; 2) окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи. После отбора контрольных проб сталь выпускают в сталеразливочный ковш через отверстие в задней стенке печи.

В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко- и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

Кислый мартеновский процесс. Этим способом выплавляют качественные стали.

Поскольку в печах с кислой футеровкой нельзя навести основной шлак для удаления фосфора и серы, применяют шихту с низким содержанием этих составляющих. Стали, выплавляемые в кислых мартеновских печах, содержат меньше водорода, кислорода, азота, неметаллических включений, чем выплавленные в основной печи. Поэтому кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, и ее используют для особо ответственных деталей: коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основные технико-экономические показатели производства стали в мартеновских печах следующие: производительность печи, определяемая съемом стали с 1 м2 площади пода в сутки (т/м2 в сутки), и расход топлива на 1 т выплавляемой стали (кг/т). Средний съем стали с 1 м2 площади пода в сутки составляет 10 т/м2, а расход условного топлива - до 80 кг/т.

Дата добавления: 2016-10-07; просмотров: 2563;