Компоновочные параметры размещения ТП

При расстановке оборудования руководствуются нормальными расстояниями между машинами в продольном и поперечном направлениях и расстояниями от стен и колонн здания. Все эти расстояния должны обеспечить удобство выполнения работы, безопасность рабочего и его достаточную свободу, свободу движения людей и транспортных средств с грузом, обеспечить возможность выполнения ремонтно-монтажных работ.

Рекомендуемые минимальные расстояния между оборудованием и элементами зданий, между рядом стоящим оборудованием зависят от габаритных размеров оборудования.Все оборудование по своим габаритным размерам подразделяется на 4 группы:

1) мелкое: габариты до 1,8х0,8 м;

2) среднее: габариты до 4х2 м;

3) крупное: габариты до 8х4 м;

4) особо крупное: габариты до 15х8 м.

Возможные варианты расположения оборудования на производстве могут быть разными (рис. 4.9), соответственно в табл. 4.1 показаны нормативные минимальные расстояния между оборудованием и элементами зданий в зависимости от вариантов расположения.

Таблица 4.1

Минимальные расстояния между оборудованием и элементами здания

| Группа оборудования | Расстояние, м | ||||||||

| а | б | в | г | д | е | ж | з | и | |

| Первая | 0,7 | 0,7 | 0,7 | 0,7 | 1,3 | 1,3 | 2,0 | 1,3 | 0,8 |

| Вторая | 0,9 | 0,8 | 0,8 | 0,8 | 1,5 | 1,5 | 2,5 | 1,5 | 0,8 |

| Третья | 1,5 | 1,2 | 0,9 | 0,9 | 2,0 | 2,0 | 3,0 | - | 0,8 |

| Четвертая | 2,0 | 1,5 | 1,0 | 1,0 | - | - | - | - | 0,8 |

Рис. 4.9. Варианты расположения оборудования

Минимальные размеры расстояний указываются от крайних положений движущихся частей оборудования или от постоянных ограждений. Эти размеры не учитывают площадей для хранения продукции и для проезда транспортных средств. При разных габаритах рядом стоящих машин расстояние между ними принимают по наибольшим габаритам.

Между рядами оборудования создают проходы и проезды, их ширину устанавливают по действующим нормативам. Ширина проходов и проездов должна позволить свободно маневрировать напольному и подвесному транспорту, предусматривать площади для временного хранения сырья, полуфабрикатов, продукции, демонтируемых деталей во время ремонта оборудования, гарантировать удобство обслуживания оборудования, люков, трубопроводов, арматуры и возможность быстрой замены оборудования или его узлов, оснастки и приспособлений.

Размеры главных продольных проходов и проездов, которые предназначены для транспортирования машин и изделий и для движения людей, зависят от габаритов применяемых транспортных средств.

Для производств переработки пластмасс установлены следующие нормы ширины проездов и проходов:

‒ для прохода рабочих не менее 1,2‒ 1.6 м;

‒ для одностороннего движения транспортных средств и людей не менее 2‒ 2,5 м;

‒ для двухстороннего движения транспортных средств и людей не менее 2,5‒ 4 м;

‒ для пожарных проездов в начале или в конце цеха не менее 5,5,5 м.

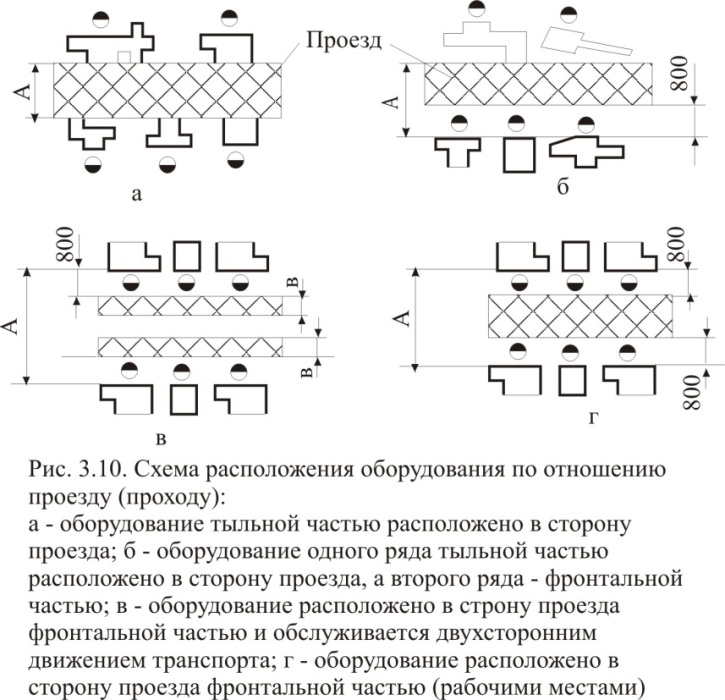

Существует несколько схем расположения оборудования по отношению к проходам и проездам. Возможные схемы приведены на рис. 4.10 и в табл. 4.2.

Рис. 4.10. Схема расположения оборудования к проезду (проходу):

а – оборудование тыльной частью расположено в сторону проезда; б - оборудование одного ряда тыльной частью расположено в сторону проезда, а второго ряда – фронтальной частью; в – оборудование расположено в сторону проезда фронтальной частью и обслуживается двухсторонним движением транспорта; г - оборудование расположено

в сторону проезда фронтальной частью (рабочими местами)

Таблица 4.2

Расстояния между рядами оборудования и ширина проезда

(А – расстояние (м) между оборудованием по ширине проезда для движения

транспорта в одном или двух направлениях; Б – ширина проезда, м)

| Схемы проездов | Вид транспорта | |||||||||||||

| Кран-балки | Электротележки и электрокары | |||||||||||||

| Одностороннее движение | Двухстороннее движение | |||||||||||||

| Габариты тары или детали, м | ||||||||||||||

| До 0,8 | До 1,5 | До 3,0 | До 0,8 | До 1,5 | До 0,8 | До 1,5 | ||||||||

| А | Б | А | Б | А | Б | А | Б | А | Б | А | Б | А | Б | |

| а) | 2,5 | 3,0 | 2,5 | 4,0 | 3,5 | 2,5 | 2,0 | 3,0 | 2,5 | 3,5 | 3,5 | |||

| б) | 3,3 | 3,8 | 2,5 | 4,8 | 3,5 | 3,5 | 4,0 | 2,5 | - | - | - | - | ||

| г) | 4,0 | 4,5 | 2,5 | 5,5 | 3,5 | 4,0 | 4,5 | 2,5 | - | - | - | - |

Выбор расстояний в зависимости от схемы осуществляется по таблице нормативов.

Оборудование может быть расположено в пролете здания в 2, 3 или 4 ряда в зависимости от габаритов оборудования и ширины пролета. Такое расположение оборудования в ряды называется строчным расположением. Соответственно расположение проходов и проездов зависит от количества рядов. Возможные варианты проходов и проездов представлены на схеме (рис. 4.10).

При расположении оборудования в 4 ряда делают 2 продольных прохода.

Строчное расположение в пролете здания позволяет легко организовать монтаж и демонтаж оборудования, съем и установку оснастки.Особенно выгодно строчное расположение прессов, так как позволяет удобно подвести к прессам 3 линии рабочих трубопроводов (1 – для рабочей жидкости высокого давления, 2 – для рабочей жидкости низкого давления, 3 – для слива использованных рабочих жидкостей).

Оборудование может быть установлено вдоль пролета, поперек и под углом к пролету. Наиболее удобно расположение вдоль пролета здания. Расположение поперек пролета применяется в тех случаях, когда при этом лучше используются площади цеха или когда при продольном расположении образуются слишком большие проходы.

Может также применяться комбинированное расположение оборудования. Сравнительно редко применяется расположение под углом к пролету. Также редко применяется расположение оборудования в шахматном порядке (в этих случаях затруднен проход и проезд).

Во всех вариантах расположения оборудования рабочие места должны быть расположены со стороны прохода для облегчения обслуживания транспортом. В поточных линиях оборудование размещают параллельно или перпендикулярно к конвейеру.

Общая компоновка схемы распределения производственных площадей, выделенных для реализации спроектированного ТП изготовления заданных полимерных изделий, должна соответствовать ранее разработанной структуре (маршруту выполнения) ТП. В производстве литьевых, прессовых и большинства других полимерных изделий нашли применение петлеобразная, прямоточная и комбинированная схемы.

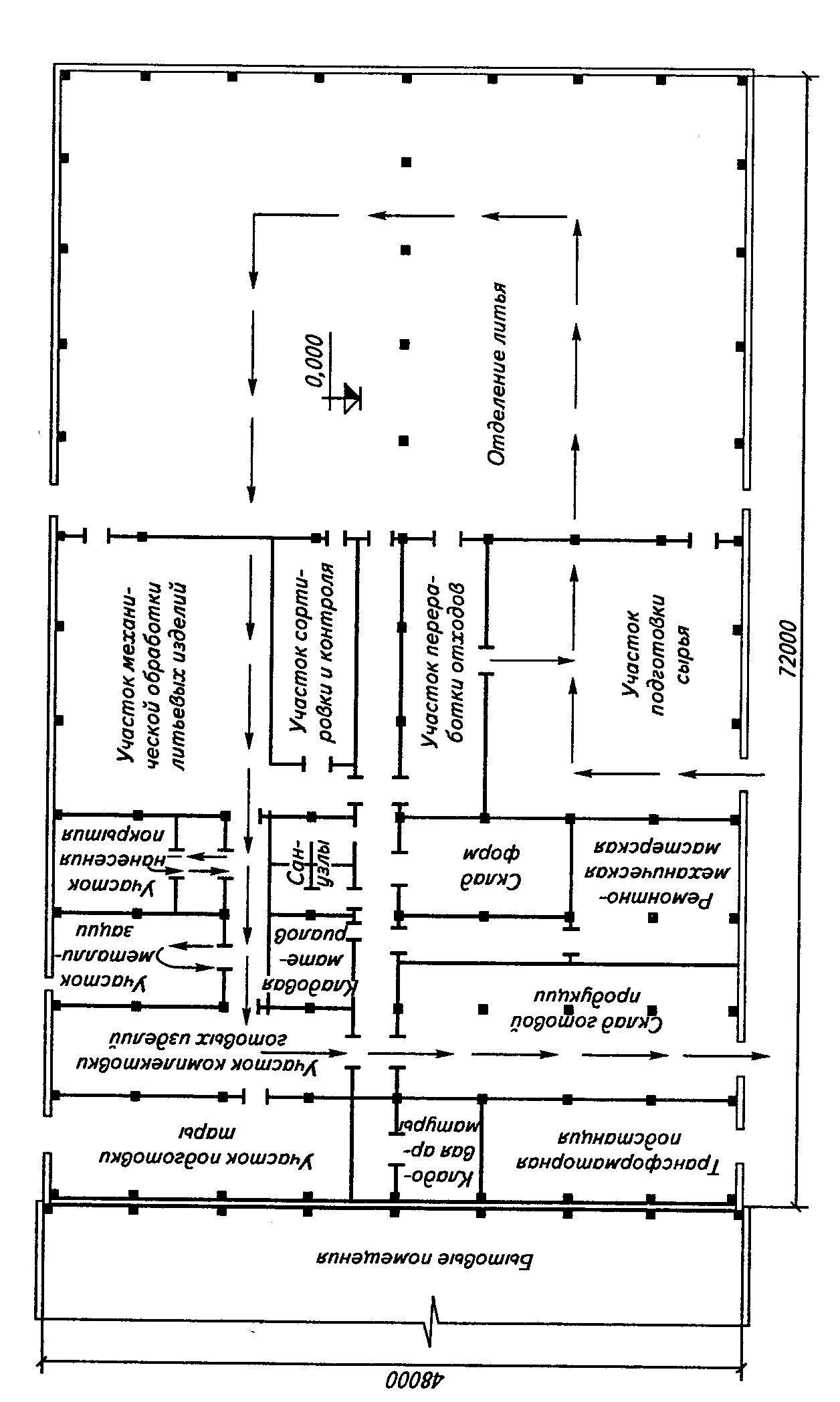

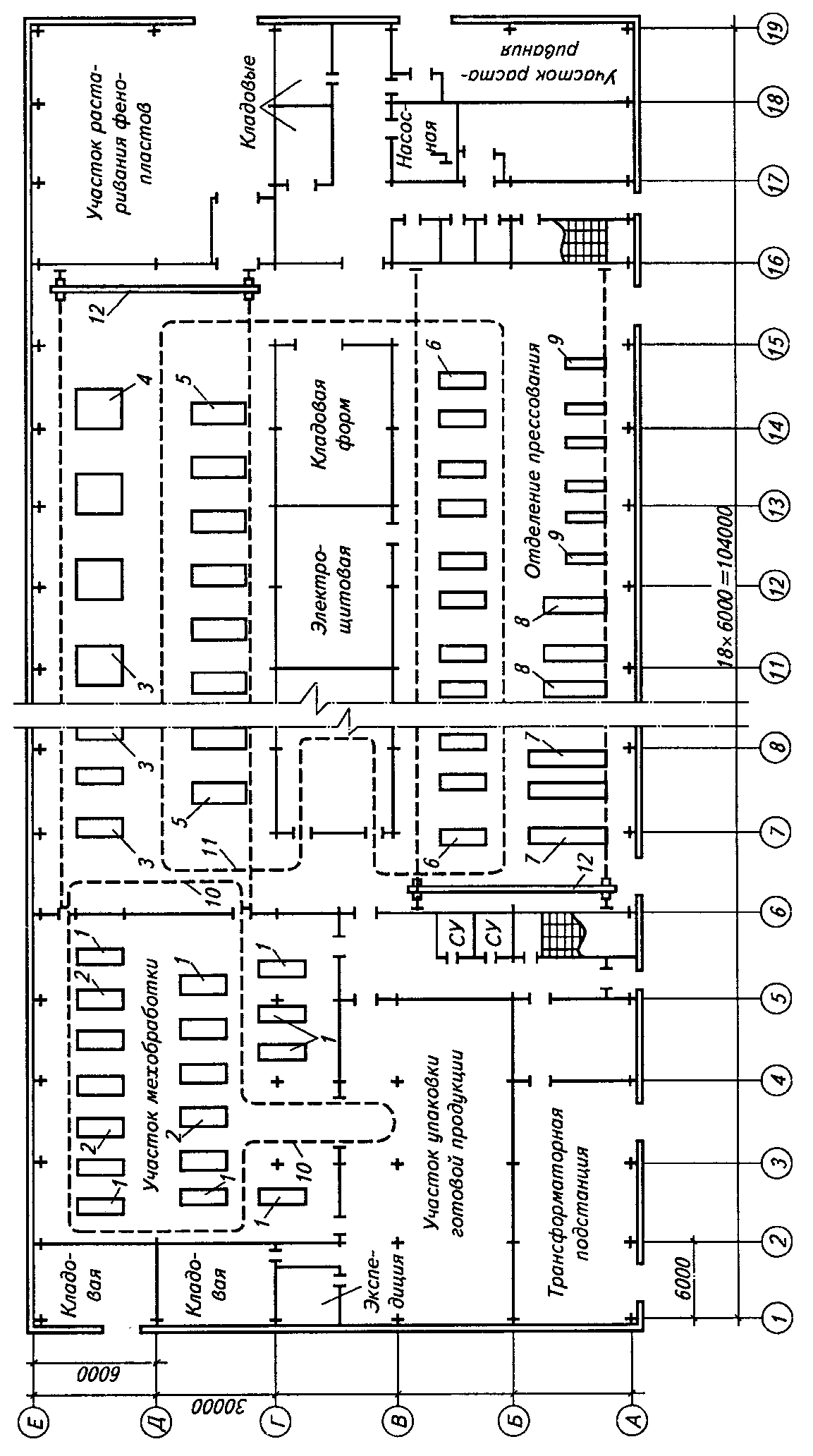

Петлеобразная схема технологического потока применяется наиболее часто, поскольку предусматривает четкое зонирование производственных площадей на собственно производственные, складские и вспомогательные. Вариант компоновки по петлеобразной схеме размещения производственных подразделений показан на рис. 4.11.

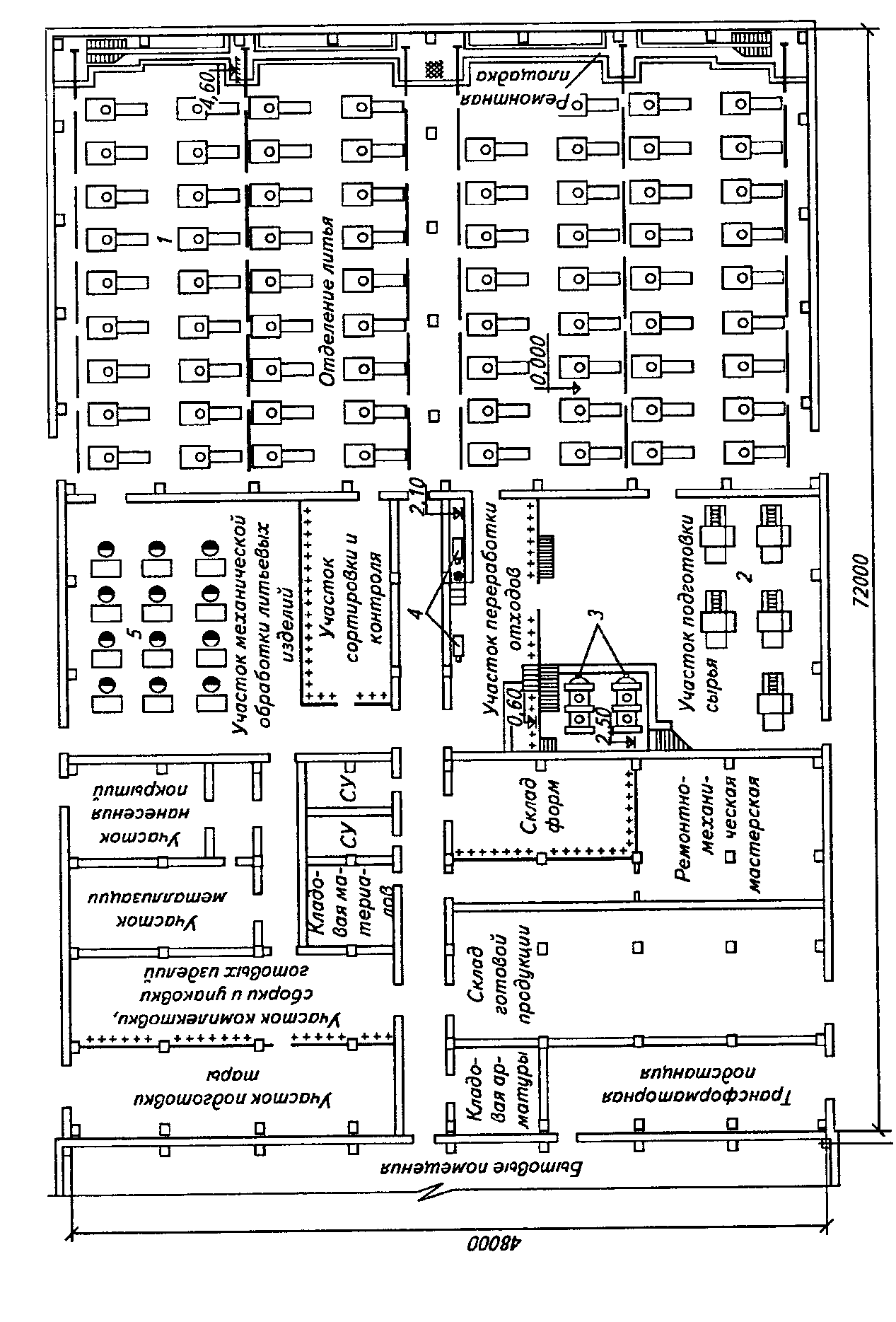

| Рис. 4.13. Расположение оборудования литьевого цеха (из типового проекта на 50 литьевых машин): 1 – литьевые машины; 2 - растарочные установки; 3 - вакуум-сушилки; 4 – грануляторы для переработки отходов; 5 – рабочие места для обработки и сборки готовых изделий |

Петлеобразная схема основного технологического потока позволяет при необходимости расширять литьевой зал и в определенной мере увеличивать мощность цеха без перестройки остальных его отделений и при минимальных капитальных затратах. Типичная схема размещения оборудования в таком цехе показана на рис. 4.12.

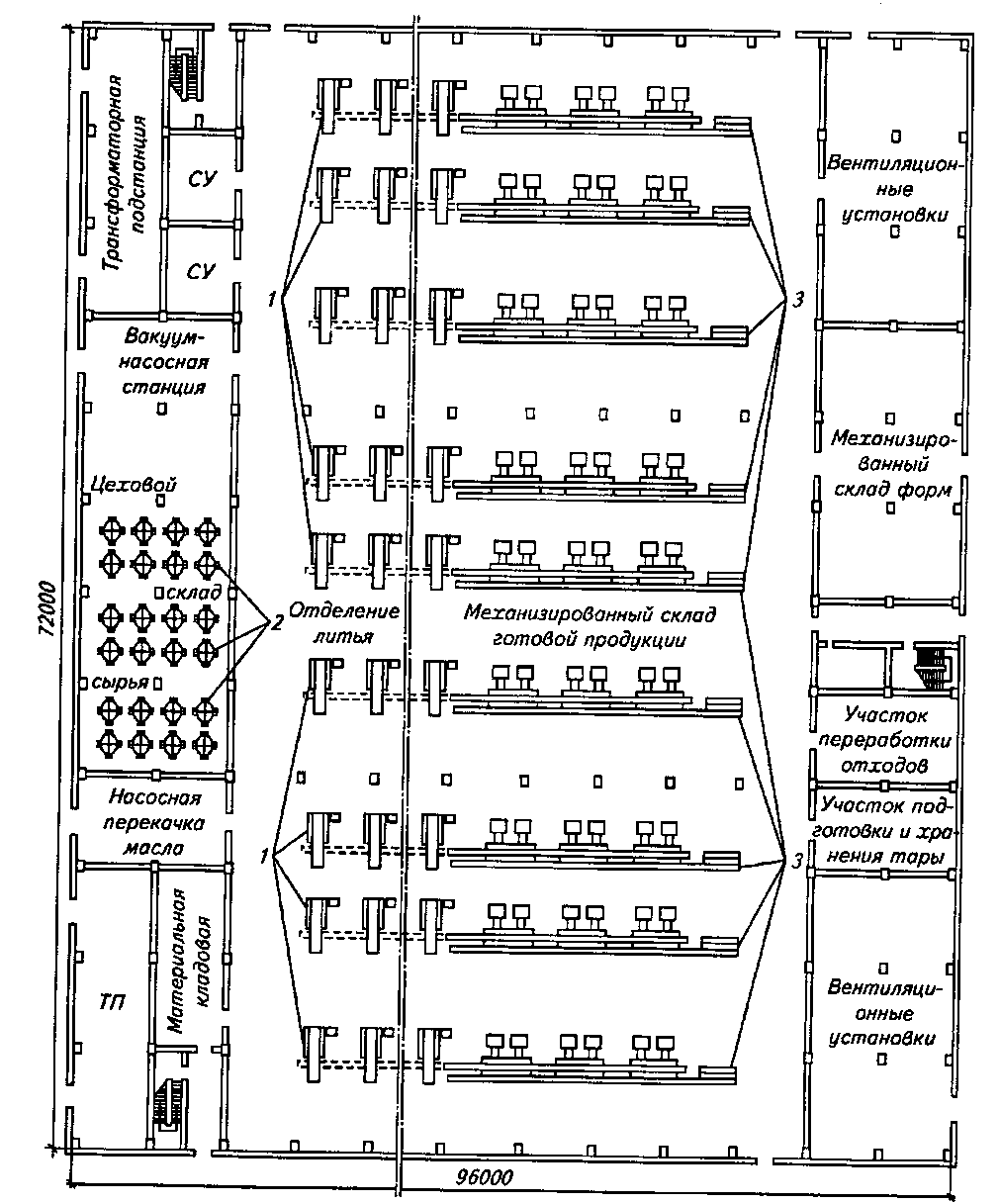

Прямоточная схема наиболее приемлема при создании автоматизированных участков, где складирование и упаковка готовых изделий являются продолжением технологического потока. На рис. 4.13показано расположение оборудования в автоматизированном литьевом цехе мощностью 4 тыс. т/год. Несмотря на то что здесь использована прямоточная технологическая схема, для лучшей организации погрузочно-разгрузочных работ и уменьшения расходов на застройку по генеральному плану предприятия подвоз сырья и вывоз готовой продукции осуществляются с одной стороны корпуса.

Помимо литьевого производства прямоточная схема приемлема для экструзионных производств (трубы, пленки, листы и т. д.) и для автоматизированных мелко номенклатурных прессовых производств (рис. 4.14).

Комбинированная схема производственного размещения ТП используется в многоэтажных зданиях. При этом первый этаж отводится под складские помещения; их, как правило, располагают рядом и обеспечивают фронт погрузки ‒ выгрузки с одной стороны корпуса. На более высоких этажах используют прямоточную схему. Однако при прочих равных условиях наибольший технико-экономический эффект достигается при размещении оборудования на одном уровне, т. е. в зданиях одноэтажной постройки.

Независимо от выбранной схемы размещения производственных помещений расстановка оборудования (расположение рабочих мест) в них осуществляется по единым правилам.

Гидравлические прессы группируют по типоразмерам, создавая линии однотипных по номинальному усилию машин. Принимаемое за основу линейное расположение прессов наиболее рационально с точки зрения обслуживания и подводки необходимых коммуникаций. Расстояние между линиями со стороны нахождения операторов-прессовщиков (фронтальная сторона) должно составлять 4800 мм, а с тыльной стороны ‒ 2700 мм. Расстояние между осями соседних прессов в одной линии определяется структурой каждого рабочего места, но в среднем колеблется от 2500 мм при использовании прессов с усилием прессования до 400 кН до 2700 мм для прессов с усилием прессования до 1000 кН. Для обеспечения одностороннего движения внутрицехового напольного транспорта должна предусматриваться ширина проезжей части в 4800 мм.

Литьевые термопластавтоматы также группируют в рядах по типоразмерам. Расстояние между рядами (проезд) составляет от 2,5 до 3,5 м в зависимости от ширины внутрицехового транспорта. Расположение машин внутри каждого ряда определяется степенью их автоматизации и нормами обслуживания на одного литейщика. В полуавтоматическом режиме норма обслуживания составляет 2 – 3 машины, в автоматическом режиме она увеличивается до 5 – 7 машин. Габариты рабочей зоны машин, работающих в полуавтоматическом и автоматическом режимах, выбираются по данным табл. 4.3.

Таблица4.3

Габариты рабочей зоны литьевых машин

| Геометрический размер, м | Номинальный объем впрыска, см3 | |||

| Между осями машин по фронту обслуживания Между осями машин по тылу Между осями машин с большим электрошкафом Между электрошкафом и машиной Ширина прохода | 2,5/2,8* 2,0 0,4 0,9 1,4 | 3,0/3,1* 2,5 0,4 1,2 1,4 | 3,1/3,3* 3,0 0,5 0,85 1,4 | 4,2/4,6* 4,0 0,7 1,0 1,6 |

| * Числитель ‒ для машин, работающих в полуавтоматическом режиме, знаменатель ‒ в автоматическом |

Экструзионные линии компонуются по типоразмерам экструдеров, причем число однотипных машин на участке может достигать 10. Факторами, учитываемыми при размещении агрегатов, являются: удобное для оператора размещение шкафов управления, пультов, столов, инструментов и приспособлений; сокращение до минимума маршрута движения оператора; обеспечение беспрепятственной доставки сырья и транспортирования готовой продукции; полная безопасность обслуживающего персонала и транспортных средств.

Агрегаты для экструзии пленок принято устанавливать в линии с фронтальным расположением. Соседние линии разделены проездом, ширина которого выбирается с учетом вышеназванных факторов. Расстояния между машинами в линии и удаленность машин от элементов производственного здания указаны в табл. 4.4.

Таблица4.4

Минимальные расстояния между червячными машинами (экструдерами)

и удаленность машин от стен здания

| Геометрический размер, м | Диаметр червяка, мм | ||||

| Между осями машин (не менее) Между элементами здания (стена) и тыльной стороной червячной машины Ширина проезда | 2,0 2,0 ‒ 2,5 3,5 | 3,5 2,0 ‒ 2,5 3,5 | 5,0 2,5 ‒ 3,0 4,0 ‒ 4,5 | 5,0 2,5 ‒ 3,0 4,0 ‒ 4,5 | 6,5 3,0 ‒ 3,5 4,0 ‒ 4,5 |

Каждая установка для производства пленок включает в себя шкаф и пульт управления, тумбу для шпуль наматывающего устройства, контейнер для сырья, пневмозагрузчик. Габариты шкафов и пультов управления приводятся в паспортных данных установок.

Агрегаты для экструзии труб включают кроме червячной машины калибрующее, охлаждающее, тянущее устройства, маркератор, отрезное приспособление и приемное устройство. Каждый агрегат имеет в комплекте пульт управления и шкаф, а также рабочий стол, установку для подсушки сырья и пневмопогрузчик.

Во всех рассмотренных случаях схема размещения рабочих мест, включающих экструзионные установки, должна учитывать строительные размеры элементов производственного здания, стандартные значения которых приведены в табл. 4.5.

Таблица4.5

Рекомендуемые размеры некоторых строительных элементов

интерьера производственных помещений

| Производство | Пролет, м | Шаг колонн, м | Высота помещения, м |

| Пленка полиэтиленовая шириной 1,5 м | 24; 18 | 7,2 | |

| Пленка полиэтиленовая шириной 3,0 м | 12; 18 | 9,6 | |

| Пленка полиэтиленовая шириной более 3 м | Индивидуальное решение | ||

| Трубы и шланги | 8,4 | ||

| Выдувные литьевые, прессованные изделия | 7,2 |

Ширину всех пролетов рекомендуется выбирать одинаковой, а их длина должна быть кратна шагу колонн. Для соблюдения этого требования допускается корректировка площадей вспомогательных отделений и участков, расположенных вдоль пролета. При этом высоту пролетов выбирают исходя из высоты оборудования, размеров транспортных средств и с учетом гигиенических требований. Расчетной считается высота от пола до нижней точки строительной фермы пролета.

Для выбора оптимального варианта схемы производственного размещения разработанного ТП целесообразно использовать электронно-вычислительную технику, последовательно решая задачи по определению оптимальных размеров производственных помещений и разработке планировочного решения в целом и для каждого помещения в отдельности.

Окончательный вариант схемы выбирается на основании расчета и анализа основных технико-экономических показателей ТП.

Типовые планировки рабочих мест основных ТО изготовления изделий из пластмасс приведены в Приложении 19.

Дата добавления: 2022-04-12; просмотров: 264;