Стерилизация молока

Стерилизация – это тепловая обработка молочного сырья при температурах выше 100 °С с целью уничтожения всех вегетативных и споровых форм бактерий и инактивации ферментов.

Требуемая для стерилизации температура и продолжительность ее воздействия находится в прямой зависимости от количества и вида спорообразующей микрофлоры молока.

Споровые формы микроорганизмов попадают в молоко в основном при нарушении санитарно-гигиенических правил мойки и дезинфекции оборудования, транспортировки и обработки молока на заводах.

Содержание споровых форм микроорганизмов зависит от общей бактериальной обсемененности молока: чем она выше, тем больше содержание спор, поэтому на стерилизацию необходимо направлять молоко с невысокой бактериальной обсемененностью.

Эффективность стерилизации определяют с помощью показателя, который представляет собой логарифм отношения количества спор в стерилизованном продукте Ск к количеству спор в исходном продукте Сн в одном и том же объеме:

Е = lg (Ск / Сн).

Эффективность стерилизации должна находиться в пределах 9–10. Это означает, что при эффективности стерилизации, равным 9 содержание спор микроорганизмов уменьшилось при стерилизации с 1000 в 1 см3 до 1 в 1000 л.

Начальная концентрация споровых микроорганизмов в молоке оказывает существенное влияние на эффективность стерилизации: чем выше начальное содержание спор, тем при одной и той же эффективности стерилизации больше спор остается в продукте. Количество споровых форм в молоке, предназначенном для стерилизации, не должно превышать 1000 в 1 см3.

Эффективность стерилизации находится в прямой зависимости от температуры и продолжительности ее воздействия. С повышением температуры требуется меньшее время для достижения одной и той же эффективности стерилизации:

Температура, °С 110 115 120 130 135 140 150

Продолжительность, мин, 35−40 20−30 15 1

с 30 10 1

С повышением температуры споры разрушаются намного быстрее, чем происходят изменения в молоке, приводящие к изменению его качества. При увеличении температуры на каждые 10 °С после 100 °С разрушение термофильных спор повышается в 11 раз, мезофильных в 30 раз, а изменение качественных показателей молока в 2,5–3 раза. Поэтому с целью сохранения качественных показателей молока при стерилизации применяют высокие температуры с кратковременной выдержкой.

В молочной промышленности молочное сырье стерилизуют по трем принципиальным схемам:

− одноступенчатая в упаковке – после розлива молока в упаковку и ее герметичной укупорки при 115–120 °С с выдержкой 15–30 мин;

− двухступенчатая – предварительная стерилизация молочного сырья в потоке при температуре 130–150 °С с выдержкой в течение нескольких секунд, а затем вторичная стерилизация после розлива в упаковку и герметичной укупорки при 115–120 °С с выдержкой в течение 15–20 мин;

− одноступенчатая с асептическим розливом – косвенная или прямая стерилизация молочного сырья при температуре 135–150 °С с выдержкой в течение нескольких секунд с последующим фасованием в асептических условиях в стерильную тару.

В зависимости от особенностей производства и фасования готового продукта молочное сырье стерилизуют периодическим или непрерывным способами.

|

Стерилизацию периодическим способом проводят, помещая продукт в упаковке (стеклянных или пластмассовых бутылках, в ламинированных пакетах) в автоклав и создавая в нем разрежение 0,08 МПа, что соответствует температуре 121 ºС. При этой температуре продукт выдерживается 15–30 мин. Затем температуру снижают до 20 ºС (рис. 2.13).

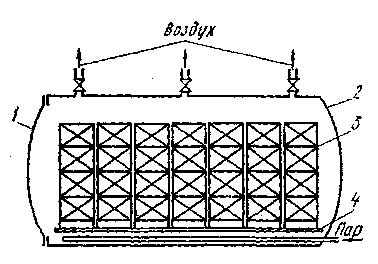

Рис. 2.13. Схема стерилизатора периодического действия:

1 – крышка; 2 – стерилизационная камера; 3 – стопки корзин;

4 – пол стерилизатора

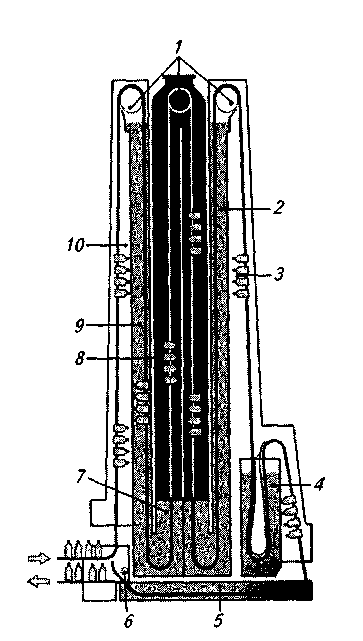

Стерилизация непрерывным способом в упаковке осуществляется в гидростатических башенных стерилизаторах (рис.2.14). Фасованный в бутылки продукт подается в первую башню стерилизатора, где нагревается до 84−86 ºС. Во второй башне продукт в бутылках нагревается до температуры 115–125 º и выдерживается в зависимости от объема бутылки 20–30 мин. В третьей башне стерилизатора бутылки охлаждаются до температуры 60−70 ºС, в четвертой – до 35−45 ºС.

Дальнейшее охлаждение идет в камере хранения продукта. Весь цикл обработки в башенном стерилизаторе составляет примерно 1 ч.

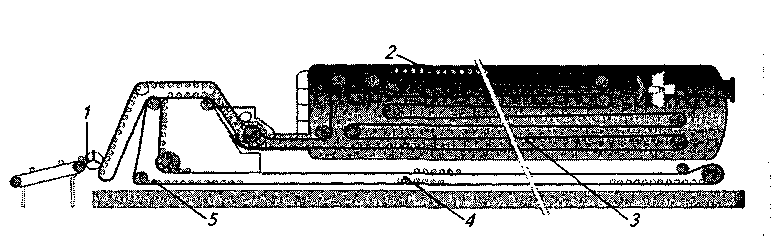

Стерилизация молочного сырья после розлива в упаковку в горизонтальном ротационном стерилизаторе с клапанным затвором (рис. 2.15) осуществляется при температуре 132−140 ºС в течение 10−12 мин. Весь цикл обработки составляет 30−35 мин.

Рис.2.14. Гидростатический башенный стерилизатор непрерывного действия:

1 – верхние валы и колеса с индивидуальным приводом; 2, 3, 4, 5, 6 – соответственно 1-, 2-, 3-, 4-я и заключительная стадии охлаждения; 7 – 3-я стадия нагрева; 8 – стадия стерилизации; 9 – 2-я стадия нагрева; 10 – 1-я стадия нагрева

|

Рис. 2.15. Горизонтальный ротационный стерилизатор с клапанным затвором:

1 – автоматическая загрузка бутылок; 2 – секция стерилизации; 3 – область предварительного охлаждения; 4 – заключительное охлаждение при

атмосферном давлении; 5 – выгрузка с контейнера

При стерилизации молочного сырья в таре оно испытывает длительное тепловое воздействие, которое необходимо для нагрева его до температуры стерилизации и выдержки при этой температуре. Наибольшее температурное воздействие испытывает продукт у стенки упаковки. При данном способе стерилизации в продукте происходят изменения вкуса и цвета, понижается его пищевая ценность.

Наиболее прогрессивной является стерилизация молока в потоке (ультрапастеризация) при температуре 135–150 °С с выдержкой в течение нескольких секунд и последующим фасованием в стерильную тару в асептических условиях. При фасовании молока и молочных продуктов в асептических условиях применяют пакеты из комбинированного материала, пластмассовые и стеклянные бутылки, металлические банки. Ультрапастеризация молока обеспечивает уничтожение в нем бактерий и их спор, инактивацию ферментов при минимальном изменении его вкуса, цвета и пищевой ценности.

Весь процесс стерилизации, охлаждения и фасования продукта проходит в асептических условиях. Соотношение температуры и продолжительности ее воздействия определяется требуемой эффективностью стерилизации и имеет большое значение для качества продукта.

Верхним значением температуры стерилизации в потоке является температура 150 °С, так как даже кратковременная выдержка при этой температуре может привести к нежелательным изменениям качества продукта; с другой стороны, очень сложно технологически обеспечить быстрый нагрев до 150 °С и быстрое охлаждение. Нижним температурным пределом стерилизации является температура 135 °С, так как ниже этой температуры эффективность стерилизации недостаточна при кратковременной выдержке. Увеличение продолжительности выдержки нежелательно, так как снижается качество продукта.

Ультрапастеризацию молочного сырья в потоке с асептическим розливом проводят с использованием двух способов нагрева:

− прямого (пароконтактного) нагрева;

− косвенного (непрямого) нагрева молока через теплопередающую поверхность.

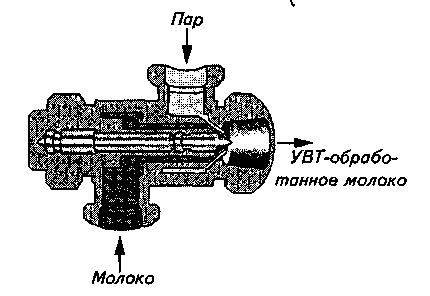

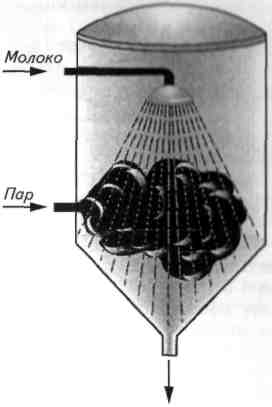

При прямом нагреве продукт и греющая среда находятся в непосредственном контакте, то есть смешиваются. Нагрев продукта может осуществляться двумя способами: инжекцией пара в молоко либо распылением молока в среде перегретого пара. В первом случае очищенный пар под большим давлением вводится в молоко, нагревая его за доли секунды до температуры 140–145 °С (рис.2.16). Во втором случае молоко распыляется в среде перегретого пара в виде капель, струи или пленки (рис. 2.17). После нагрева молоко подается в выдерживатель на 1–3 с.

Рис. 2.16. Патрубок инжекции пара в молоко в пароконтактной

установке для ультрапастеризации молока

Основным преимуществом прямого нагрева является мгновенный нагрев всей массы продукта без теплопередающей поверхности, при этом воздействие на молочное сырье минимальное. Стерилизационные установки прямого нагрева могут работать в течение длительного времени без промежуточной мойки (при сырье высшего качества до 15 ч).

К недостаткам такого способа можно отнести то, что молочное сырье вступает в прямое воздействие с нагревающей средой. Это заставляет предъявлять более высокие требования с сырью и пару, который применяют для нагрева.

|

Рис. 2.17. Стерилизационная камера нагрева молока путем

впрыскивания его в пар

Молочное сырье должно обладать высокой термоустойчивостью, а пар должен подвергаться особой очистке, чтобы не быть источником загрязнения стерилизованного молока. Он должен быть без посторонних привкусов и запахов, полученным из питьевой воды в специальных парогенераторах.

Кроме того, в результате прямого нагрева молочное сырье имеет повышенную влажность из-за попадания в него конденсата, в который превращается пар при соприкосновении с более холодным молоком. Конденсат удаляется из молока в вакуум-камере, куда поступает стерилизованное молоко из выдерживателя. В вакуум-камере поддерживается разрежение 0,04 МПа, при котором молоко кипит при температуре около 80 ºС. Конденсат, попавший в молоко в камере стерилизации, удаляется вместе с паром из молока при кипении. При прямом нагреве коэффициент регенерации тепла составляет 40–50 %.

При косвенном нагреве продукт и греющая среда разделены теплопередающей стенкой. В результате нагрева молока до 135–138 °С в течение 6–12 с обеспечивается необходимая эффективность стерилизации. Повышение температуры стерилизации и продолжительности выдержки не рекомендуется, так как на теплопередающих поверхностях увеличивается пригар, снижается пищевая ценность молока, изменяются его вкус и цвет.

Косвенный нагрев при ультрапастеризации молока может осуществляться в пластинчатых и трубчатых теплообменниках.

Преимущества косвенного нагрева заключаются в том, что в стерилизационных установках можно использовать любой пар; процесс стерилизации молочного сырья более простой, надежный; регенерация тепла составляет 70–80 %.

Основной недостаток установок косвенного нагрева состоит в том, что они не могут работать длительное время без промежуточной мойки. Длительность их работы зависит от качества исходного сырья: при хорошем качестве сырья продолжительность работы установок составляет не более 6 ч, при низком – снижается до 4 ч.

Главная трудность при использовании косвенных систем нагрева, особенно с пластинчатыми теплообменниками, заключается в образовании пригара в секциях предварительного нагрева и стерилизации. Эти отложения образуются из денатурированных сывороточных белков и солей кальция и магния.

Качество молока, полученного при стерилизации в установках прямого и косвенного нагрева, практически не отличается, поэтому при выборе типа стерилизационной установки исходят из экономической целесообразности, условий эксплуатации, вида стерилизуемого продукта и качества исходного сырья.

В отечественной молочной промышленности качество готового стерилизованного продукта определяют на соответствие требованиям промышленной стерильности. Промышленно стерильным является продукт, определяемый как не содержащий микроорганизмы, рост которых происходит при широко распространенных условиях.

Для исследования продукта на соответствие требованиям промышленной стерильности отобранные упаковки со стерилизованным молоком выдерживают в течение 3-5 сут при температуре 37 ºС. После этого проводят визуальный осмотр упаковки. При вздутии упаковки продукт считают не отвечающим требованиям промышленной стерильности. Упаковку без внешних признаков порчи продукта вскрывают и проводят органолептический анализ. Продукт отвечает требованиям промышленной стерильности, если не установлено изменений консистенции и вкуса. После термостатной выдержки допускаются изменения титруемой кислотности не более чем на 2°Т, КМАФАнМ не более 10 КОЕ/см3 (г).

Дата добавления: 2021-01-11; просмотров: 1080;