Пастеризация молока

Термин «пастеризация» получил название по имени французского ученого Луи Пастера, впервые предложившего тепловую обработку для предотвращения нежелательного брожения в вине.

Основная цель пастеризации – уничтожение патогенной и токсинообразующей микрофлоры и инактивация ферментов, вызывающих порчу молока. В результате исключается передача через молоко и молочные продукты инфекционных заболеваний и обеспечивается более длительный срок хранения.

В молоко от больной коровы, с рук переболевшего персонала, загрязненного корма, питьевой воды, посуды и т. д. могут попасть такие патогенные микроорганизмы, как кишечная палочка, возбудители туберкулеза, бруцеллеза, чумы, сибирской язвы и т. д. Эти заболевания могут через молоко передаться человеку. Стойкость различных патогенных микроорганизмов к температуре неодинакова. Как правило, патогенные микроорганизмы погибают при относительно невысоких температурах. Наиболее стойкой к нагреванию из неспорообразующих микроорганизмов является туберкулезная палочка.

Считают, что возбудитель туберкулеза погибает при температурах 60−65 ºС в течение 30 мин. Остальная неспорообразующая патогенная микрофлора погибает при более низких температурных режимах, чем туберкулезная палочка. В связи с этим при обосновании режимов пастеризации молока за основу принимают тепловую устойчивость туберкулезной палочки.

Одними из санитарно-показательных микроорганизмов, которые могут привести к различного рода токсикозам и кишечным отравлениям, являются бактерии группы кишечной палочки. Наличие этих бактерий в молоке говорит о нарушении требуемых санитарно-гигиенических условий производства молока. Они не выдерживают нагревания молока до 60 ºС в течение 30 мин.

С помощью пастеризации в молоке можно уничтожить лишь вегетативные формы микрофлоры, так как наличие спор повышает тепловую устойчивость микроорганизмов на 10−15, а иногда и на 50 ºС.

Нагревание молочного сырья до температур пастеризации приводит к инактивации ферментов, тепловая устойчивость которых также индивидуальна, как и тепловая устойчивость микроорганизмов. Температурные режимы пастеризации, принятые в молочной промышленности, полностью инактивируют щелочную фосфатазу. Известно, что после нагревания молока до 65 ºС в течение 30 мин фосфатаза в нем не обнаруживается. Тепловая инактивации фосфатазы используется в молочной промышленности для определения эффективности пастеризации молока при производстве цельномолочных продуктов.

При тепловой обработке необходима максимально возможная эффективность воздействия на весь спектр микрофлоры молока и ферменты и минимальное воздействие на составные части молока, т. е. сохранение его свойств.

В основе бактерицидного действия высоких температур на микроорганизмы лежит повреждение рибосом, денатурация ферментных и мембранных белков.

Чтобы микробная клетка погибла, при определенной температуре необходима определенная продолжительность выдержки. Эта выдержка затрачивается как на нагревание самой микробной клетки, так и на протекание сложных биохимических процессов, приводящих в конечном итоге к гибели микроорганизма.

Теоретические основы пастеризации описываются уравнением Дальберга; они дополнены Г.А. Куком применительно к туберкулезной палочке:

lnτтеор = α – βt,

где τтеор – время воздействия температуры, с; α, β – коэффициенты, которые, по данным Кука, для туберкулезной палочки имеют соответственно значения 36,84 и 0,48; t – температура пастеризации, ºС.

Уравнение Дальберга−Кука показывает взаимосвязь температуры и времени для разрушения микроорганизмов и ферментов. Уничтожение микроорганизмов и инактивация ферментов от теплового воздействия протекают не мгновенно, а по истечении некоторого времени. На производстве фактическое время выдержки τфакт при тепловой обработке молочного сырья не должно быть меньше теоретических значений τтеор. При τфакт = τтеор процесс пастеризации считается проведенным правильно; при τфакт < τтеор – процесс пастеризации не обеспечивает безопасность продукта; при τфакт >τтеор – процесс пастеризации излишне длителен. Средний эффект пастеризации равен отношению tфакт /tтеор. По предложению Кука эта величина была названа критерием Пастера и стала обозначаться символом Ра.

Для завершения процесса пастеризации и обеспечения безопасности молочных продуктов критерий Пастера должен быть равен единице или быть больше ее. Оптимальным считается процесс, когда tфакт =tтеор и Ра =1.

На основании теоретических выводов для производства молочных продуктов были разработаны три режима пастеризации молочного сырья, обеспечивающие уничтожение туберкулезной палочки, бактерий группы кишечной палочки и других патогенных микроорганизмов и инактивацию ферментов:

− длительная пастеризация t = 65 °С, τ = 30мин;

− кратковременная пастеризация t = 71–74 °С, τ = 15 с;

− мгновенная пастеризация t = 85 °С без выдержки.

Длительная пастеризация гарантирует надежное уничтожение патогенных микроорганизмов, однако ее проводят в аппаратах большой емкости, что не рационально для крупных производств. В настоящее время для длительной пастеризации используют универсальные молочные танки ТУМ–1200, ванны длительной пастеризации ВДП–600, ВДП–1000 и др. Эти резервуары используют для производства молочных продуктов в небольших объемах и для производства заквасок.

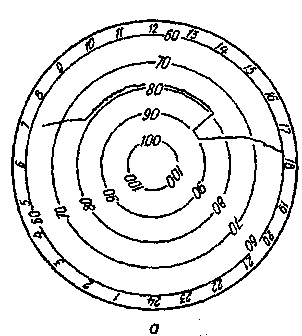

Наиболее широкое применение в промышленности получили пастеризационно-охладительные установки пластинчатого типа с трубчатыми и емкостными выдерживателями. Эти установки позволяют осуществлять пастеризацию и последующее охлаждение молока в тонкослойном потоке с автоматическим регулированием температуры, а также возврат недопастеризованного молока на повторную пастеризацию. Контроль температуры пастеризации ведут по термограммам (рис.2.12), которые должны храниться на предприятии не менее года.

Рис. 2.12. Термограмма пастеризации молока

Эффективность пастеризации выражают отношением количества микроорганизмов, уничтоженных пастеризацией, к количеству бактерий, содержавшихся в исходном молоке. Эффективность пастеризации должна достигать 99,5−99,98 %.

На производстве не реже 1 раза в декаду контролируют эффективность пастеризации молочного сырья (после секции охлаждения пастеризационной установки) по трем показателям: бактерии группы кишечной палочки не должны быть обнаружены в 10 см3 молока; проба на фосфатазу должна быть отрицательной; общее количество мезофильных аэробных и факультативно-анаэробных микроорганизмов (КМАФАнМ) не должно быть выше 10000 в 1 см3.

Эффективность пастеризации молочного сырья при производстве различных молочных продуктов зависит не только от температуры и продолжительности процесса. Большое значение имеет первоначальное бактериальное обсеменение и механическая загрязненность молока.

Режимы кратковременной пастеризации (72 °С с выдержкой 15 с) пригодны лишь для высококачественного по бактериальным показателям свежего сырого молока.

Поэтому в производственных условиях применяют более жесткие режимы пастеризации. Так, при производстве пастеризованного молока на отечественных пастеризационно-охладительных установках молоко пастеризуют при температуре 74−78 °С с выдержкой 20−25 с.

Технология кисломолочных напитков (кефир, простокваша, йогурт и др.) предусматривает длительный процесс сквашивания при оптимальной температуре развития не только микрофлоры заквасок, но и остаточной микрофлоры сырого молока. С повышением температуры пастеризации молока увеличивается прочность сгустков и снижается интенсивность отделения сыворотки от сгустка (синерезис). Эти свойства сгусток приобретает благодаря денатурации сывороточных белков, происходящей при высоких температурах пастеризации. Денатурированные сывороточные белки образуют с казеином комплексы и участвуют в образовании структуры белковых сгустков при коагуляции казеина. Для увеличения прочности белковых сгустков и предотвращения выделения сыворотки во время хранения при производстве кисломолочных напитков применяют следующие режимы пастеризации: 85–87 °С с выдержкой 10–15 мин; 90–94 °С с выдержкой от 2 до 8 мин; 95–99 °С с выдержкой от (40±20) мин (варенец) до 3–5 ч (ряженка). Эти режимы обеспечивают безопасность продукта с точки зрения санитарно-гигиенических требований и придают ему направленные технологические и органолептические свойства.

При производстве творога и сыра понижают температуру пастеризации молока для уменьшения прочности белковых сгустков и повышения интенсивности отделения сыворотки от сгустка (усиливается синерезис). Температура пастеризации молока при выработке всех видов творога обычно не превышает 80 °С для того, чтобы степень денатурации сывороточных белков была невысока. Этим обеспечивается низкая влагоудерживающая способность казеинового сгутка, сывороточные белки по большей части не образуют с ним комплексы и выделяются вместе с сывороткой. Однако температура пастеризации при производстве творога может быть выше 80 °С (с целью увеличения выхода готового продукта) при условии, что в последующем белковый сгусток будет подвергнут тепловой обработке для усиления синерезиса.

Самая низкая температура пастеризации молока применяется при производстве твердых сычужных сыров (72−76 °С с выдержкой 20−25 с), так как в этом случае имеет место минимальная степень денатурации сывороточных белков для обеспечения наименьшей влагоудерживающей способности сырного зерна. Учитывая низкую температуру пастеризации, необходимо применять высококачественное молочное сырье для производства сыров, чтобы обеспечить микробиологическую безопасность продукта. Поэтому наряду с пастеризацией в производстве сыров применяют бактофугирование молока.

При выработке высокожирных продуктов (сметаны, масла) применяют более высокие режимы тепловой обработки сырья. Это связано с тем, что жир плохо проводит тепло, и требуются более высокие температуры для обеспечения микробиологической безопасности продукта. Причем, чем выше массовая доля жира в сырье, тем выше температура пастеризации. При производстве питьевых пастеризованных сливок температура пастеризации варьирует от 78−80 °С (сливки с массовой долей жира 8−10 %) до 85−87 °С с выдержкой 15−20 с (сливки с массовой долей жира 20−35 %). При выработке сметаны рекомендованы режимы: 84−88 °С с выдержкой от 2 до 10 мин и 90−94 °С с выдержкой 20 с. В технологическом процессе производства сливочного масла режимы пастеризации сливок несколько выше, так как это продукт более длительного хранения, чем пастеризованные сливки и сметана. Готовый продукт не должен содержать ферменты молока – липазу, галактазу, пероксидазу, которые разрушаются при температуре выше 85 °С. Повышение температуры пастеризации сливок при производстве масла обусловлено также необходимостью образования сульфгидрильных групп, которые появляются при денатурации сывороточных белков. Они понижают окислительно-восстановительный потенциал плазмы и выступают в роли антиокислителей.

При производстве молочных консервов температура пастеризации молока находится в пределах 95−105 °С из-за необходимости обеспечения более длительного хранения продуктов.

Самый жесткий режим пастеризации при производстве заквасок – 95 °С с выдержкой в течение 30 мин.

После того, как проведена пастеризация, и микрофлора в нужной степени инактивирована, молоко подвергают немедленному охлаждению по следующим соображениям:

− под действием высоких температур одновременно с уничтожением микроорганизмов происходит разрушение естественной антибактериальной системы молока, поэтому появляется необходимость в применении искусственных приемов защиты молока от сохранивших свою жизнедеятельность микроорганизмов;

− молоко необходимо предохранить от поражения вторичной микрофлорой, которая может попасть в него из плохо вымытых участков трубопроводов и оборудования, воздуха, через воду, руки рабочих.

Дата добавления: 2021-01-11; просмотров: 1298;