Технология сырого картофельного крахмала

Сырьем для производства картофельного крахмала служит картофель. Химический состав клубней картофеля зависит от сорта картофеля, климатических, почвенных и других условий. Средний химический состав картофеля, %: вода – 75, сухие вещества – 25. Из них: крахмал – 18,5, азотистые вещества – около 2, клетчатка – 1, минеральные вещества – 0,9, сахара – 0,8; жир – 0,2, прочие – 1,6.

Принципиальная технологическая схема получения сырого картофельного крахмала состоит из следующих этапов: хранение картофеля; доставка картофеля на завод; мойка картофеля в моечных машинах; взвешивание картофеля; тонкое измельчение картофеля на терочных машинах – получение кашки; выделение картофельного сока из кашки; выделение свободного крахмала из кашки; отделение и промывание мезги; рафинирование крахмального молока; промывание крахмала (рис.1.4).

Хранение картофеля. Предприятия, перерабатывающие крахмал, работают сезонно. До подачи на производство убранный картофель хранят в буртах при температуре 2–8 °С. На хранение закладывают только здоровые клубни, при хранении картофель дышит, хранить его свыше 5–7 мес нецелесообразно, так как это приводит к значительным потерям сухих веществ, в том числе крахмала.

Доставка картофеля на завод. Картофель подают на производство с помощью гидравлического транспортера, при этом частично отделяют легкие примеси, песок и землю.

Мойка и взвешивание картофеля. Этот процесс очень важен, так как на последующих стадиях картофель не очищают от кожуры, а наличие в крахмале минеральных примесей недопустимо. Картофель моют в моечных машинах, которые снабжены ботво-, песко,- и камнеловушками. Отмытые клубни взвешивают на автоматических весах.

Измельчение картофеля на терочных машинах – получение кашки. Крахмал содержится внутри клеток картофеля в виде крахмальных зерен. Чтобы извлечь его, надо вскрыть клеточные стенки. Для этого картофель измельчают на терочных машинах, принцип работы которых состоит в истирании клубней поверхностью, набранной из пилок с мелкими зубьями. Измельчение проводят дважды.

Выделение картофельного сока из кашки. Полученная после терочных машин картофельная кашка представляет собой смесь, состоящую из разорванных клеточных стенок, крахмальных зерен и картофельного сока. Важная задача получения картофельного крахмала – скорейшее выделение из кашки сока при минимальном его разбавлении. Контакт сока с крахмалом ухудшает качество крахмала, вызывая его потемнение в связи с окислением тирозина, снижает вязкость крахмального клейстера, способствует образованию пены, слизи и других нежелательных явлений. Картофельный сок выделяют из кашки на осадительныых шнековых центрифугах. В центрифуге под действием центробежной силы, возникающей при вращении барабанов, происходит разделение кашки на две фракции – картофельный сок и сгущенную кашку с концентрацией сухих веществ до 40 % при минимальных потерях крахмала с картофельным соком (0,1 %).

Выделение свободного крахмала из кашки, отделение и промывание мезги. После отделения картофельного сока на осадительных центрифугах кашку направляют на ситовую станцию завода. Здесь на различных ситовых аппаратах (или гидроциклонах) от нее отделяют и промывают крупную и мелкую мезгу, осаждают и промывают крахмал.

После выделения мезги на ситовых аппаратах или гидроциклонах крахмальная суспензия содержит некоторое количество мелкой мезги (4–8 %), водорастворимых веществ (0,1–0,5 %) и сильно разбавленного картофельного сока. Поэтому ее подвергают рафинированию на центробежных ситах или гидроциклонах. Концентрация крахмальной суспензии, поступающей на рафинирование, должна быть 12–14 %, а концентрация рафинированной суспензии – 7–9 %.

Картофель

| Хранение картофеля |

| Доставка картофеля на завод |

| Мойка картофеля |

| Взвешивание картофеля |

| Измельчение картофеля на терочных машинах |

| Кашка |

| Выделение клеточного сока из кашки |

| Выделение свободного крахмала из кашки |

Клеточный сок Кашка

| Кашка |

| Рафинирование крахмального молока |

| Повторное измельчение картофеля на терочных машинах |

| Осаждение крахмала из крахмального молока |

| Отделение и промывание крупной и мелкой мезги |

молоко

| Промывание крахмала |

| Осаждение крахмала |

| Сырой картофельный крахмал |

| Мезга |

Рис.1.4. Операционная схема технологического процесса получения

сырого картофельного крахмала

Рафинирование крахмальной суспензии. Рафинирование на центробежных ситах проводят в две ступени, после чего крахмальную суспензию подают на пеногасящее устройство, а затем на песковые гидроциклоны для удаления песка. Полученную сгущенную суспензию подают в гидроциклоны для промывки крахмала, которую проводят в три ступени. Гидроциклоны представляют собой батарею микрогидроциклонов.

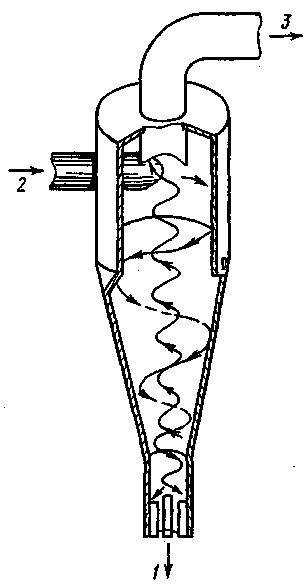

В гидроциклонах (рис 1.5) крахмальное молоко поступает в аппарат под давлением 0,15 МПа тангенциально по касательной по трубе 2, за счет чего поступательное движение продукта преобразуется во вращательное. Развивается большая центробежная сила, в результате действия которой тяжелые частицы отбрасываются на внутреннюю поверхность конуса и сползают вниз к отверстию 1 (нижний, или густой сход). В центральной части циклона величина центробежной силы наименьшая. Поэтому здесь собирается жидкая фракция суспензии с легкими примесями, она вытесняется сгущенной фракцией и выходит через отверстие 3 (жидкий или верхний сход).

В гидроциклонах (рис 1.5) крахмальное молоко поступает в аппарат под давлением 0,15 МПа тангенциально по касательной по трубе 2, за счет чего поступательное движение продукта преобразуется во вращательное. Развивается большая центробежная сила, в результате действия которой тяжелые частицы отбрасываются на внутреннюю поверхность конуса и сползают вниз к отверстию 1 (нижний, или густой сход). В центральной части циклона величина центробежной силы наименьшая. Поэтому здесь собирается жидкая фракция суспензии с легкими примесями, она вытесняется сгущенной фракцией и выходит через отверстие 3 (жидкий или верхний сход).

| Обработка крахмала в гидроциклонах производится последовательно три раза. Нижний сход после первой обработки разбавляется и направляется на вторую стадию. Нижний сход второй стадии разбавляется чистой водой и направляется на третью стадию. После третьей стадии крахмал выходит практически чистым. Промывная вода используется противотоком. Верхний сход третьей стадии подается на разбавление нижнего схода первой стадии, а верхние сходы Ι и ΙΙ стадий направляются на специальную осадительную центрифугу, крахмал из которой обезвоживается и идет на получение сухого крахмала ΙΙ сорта или на производство патоки. |

Рис. 1.5. Схема

гидроциклона

Выход и коэффициент извлечения крахмала.Выход картофельного крахмала – это отношение полученного крахмала к массе переработанного сырья, выраженное в процентах. Выход крахмала зависит от его содержания в перерабатываемом сырье и потерь с мезгой и сточными водами. В среднем выход крахмала равен 15,7 %, потери крахмала составляют 2,8 %. Отношение массы полученного крахмала к массе крахмала, содержащегося в переработанном сырье, выраженное в процентах, называется коэффициентом извлечения крахмала. Он составляет 82–88 % и характеризует качество работы завода.

Качество сырого картофельного крахмала. Сырой картофельный крахмал в зависимости от содержания в нем влаги подразделяется на две марки: А (содержание влаги 38–40 %) и Б (содержание влаги 50–52 %). Крахмал каждой марки делится на три сорта (ОСТ 10−103−88). Крахмал I и II сортов должен иметь белый цвет и запах, свойственный крахмалу, без постороннего запаха. Крахмал III сорта может быть сероватым, но без прожилок и вкраплений, в нем допускается слабокислый, но не затхлый запах.

Из-за высокого содержания влаги сырой картофельный крахмал не может долго храниться, он закисает и поэтому его перерабатывают в сухой крахмал, модифицированные крахмалы, патоку, глюкозу и др. При необходимости сырой картофельный крахмал хранят в течение некоторого времени наливным способом или в складах, утрамбовывая и заливая его водой. Наиболее надежный способ – хранение его в замороженном состоянии. Однако при хранении в крахмале протекают микробиологические процессы, приводящие к появлению кислого запаха, увеличению кислотности, нарастанию растворимых веществ и снижению сухих веществ крахмала.

Использование побочных продуктов.Побочные продукты картофелекрахмального производства – мезга и картофельный сок. Из 25 % сухих веществ картофеля извлекается 15,7 % крахмала, остальные 9,3 % сухих веществ распределяются примерно поровну между мезгой и картофельным соком. Картофельный сок содержит 5–7 % сухих веществ, в состав которых входит до 40 % азотистых веществ (из них 50 % – белки, в том числе незаменимые, например, лизин), 20–25 % растворимых углеводов, 9–12 % минеральных веществ, 3–5 % крахмала, 3 % жира.

Сухие вещества мезги состоят из: крахмала 45–50 %, клетчатки 25–30 %, белков 5 %, минеральных веществ 5–6 %. С целью рационального использования наиболее перспективно перерабатывать картофельный сок и мезгу в углеводно-белковый гидролизат и белковый корм. Для этого смесь мезги и картофельного сока с содержанием сухих веществ 8–12 % разваривают при температуре выше 100 ºС, в результате чего около 30–40 % белковых веществ коагулирует. Затем смесь охлаждают до температуры 62–64 ºС, вносят ферментный препарат и ведут осахаривание крахмала мезги в течение 2,5–3 ч. Образующиеся редуцирующие вещества переходят в жидкую фазу. Смесь фильтруют.

Жидкую фазу направляют на уваривание до содержания сухих веществ 50 %. Полученный углеводно-белковый гидролизат представляет собой густую коричневую жидкость с приятным запахом. В его состав входят глюкоза, мальтоза, сахароза и ряд аминокислот. Гидролизат может быть использован в хлебопечении в качестве заменителя красного ржаного солода при выпечке некоторых сортов хлеба, а также в качестве биостимулятора при выращивании кормовых дрожжей.

Осадок, полученный при фильтровании (белковый корм), направляют в сушилку, где он высушивается до содержания влаги 10 %.

Мезга в сыром и силосованном виде широко используется в качестве корма для животных. Высушенная, размолотая и просеянная мезга содержит 75–76 % крахмала и может быть использована для выработки мальтозной патоки, декстринового клея и др.

Дата добавления: 2021-01-11; просмотров: 1465;