Технология пивоваренного солода

Очистка и сортирование зерна. Зерновая масса (в основном ячмень), которая поступает на пивоваренные и солодовенные заводы, содержит зерна различных размеров, различные примеси и в таком виде непригодна для хранения и солодоращения. К примесям относятся: камни, земля, песок, пыль, металлические предметы, семена трав и др. Примеси не только ухудшают качество зерна, но и создают условия для его порчи. Поэтому зерновую массу перед хранением очищают.

Зерно освобождается от примесей, отличающихся от него размерами и аэродинамическими свойствами, на зерновых сепараторах, на которых установлено 3–4 сита с круглыми и прямоугольными отверстиями. Примеси, отличающиеся от зерна формой (вика, овсюг), отделяются в триерах. Мелкие камни, гальку и землю отделяют на камнеотборочных машинах, а металлические примеси – на магнитных уловителях.

Очистку поверхности зерна от загрязнений проводят сухим способом пропусканием зерна последовательно через обоечную и щеточную машину.

В обоечной машине внутренняя поверхность цилиндрического невращающегося барабана покрыта абразивным материалом, а на вращающемся валу устроены стальные била, которые при вращении вала отбрасывают зерно на абразивную поверхность стенок барабана. В щеточной машине зерно очищается от пыли и оболочек, разорванных на обоечной машине.

Затем зерно ячменя сортируют по размерам. Необходимость этого обусловлена тем, что зерна различного размера обладают разной водочувствительностью, мелкие зерна интенсивнее поглощают влагу и в дальнейшем быстрее развиваются, чем крупные. Для обеспечения одинаковой влажности при замачивании и равномерного развития при проращивании ячмень сортируют на плоских колеблющихся или круглых вращающихся ситах на три фракции по толщине зерна: менее 2,2 мм – III сорт (кормовое); 2,2–2,5 мм – II сорт; более 2,5 мм – I сорт.

Зерно из приемного пункта

| Первичная очистка зерна зерна |

и минеральные

Зерно на хранение

| Хранение зерна |

| Вторичная очистка зерна |

минеральные и

металлопримеси

Зерно на солод

| Сортирование зерна |

Зерно I и II сортов

| Мойка и дезинфекция зерна |

и дезинфектанты вода и сплав

Чистое зерно

| Замачивание |

вода, сжатый воздух воздух и вода

Свежепроросший солод

для производства спирта

и ферментации

| Сушка |

сушильный агент

Сухой солод

| Отделение ростков |

Очищенный солод

| Выдержка сухого солода |

Солод для производства

хлебобулочных изделий,

солодовых экстрактов,

концентрата квасного Выдержанный солод

сусла для производства пива

Рис. 1.2. Операционная схема технологического процесса

производства солода

Замачивание ячменя. Содержание влаги в ячмене, который находится на хранении, составляет 14–15 %. Активные жизненные процессы в зародыше начинаются при влажности 30 %, при 38 % ячмень прорастает быстро и равномерно, хорошее растворение эндосперма и накопление ферментов наблюдаются при влажности 44–48 % и выше. Поэтому основная цель замачивания – увлажнение зерна до содержания влаги, оптимального для проращивания.

Превращения в зерне при замачивании. Объем зерна увеличивается на 35–45 %. Появившаяся в зерне свободная влага обеспечивает переход в растворенное состояние ферментов и питательных веществ и их миграцию к зародышу. В результате активации ферментов в зерне ускоряются биохимические процессы, особенно его дыхание. Нормальный ход аэробного дыхания зависит от наличия кислорода в среде. При его недостатке может наступить анаэробное дыхание зерна с образованием этилового спирта, оксида углерода и др. Продукты анаэробного дыхания являются клеточными ядами, которые ведут к разрушению структуры тканей.

Диоксид углерода, являющийся нормальным продуктом как аэробного, так и анаэробного дыхания зерна, также отрицательно влияет на жизненные процессы, происходящие в зерне. Поэтому для обеспечения нормального развития зерна при замачивании его подвергают искусственной аэрации.

В результате замачивания происходит глубокая перестройка всего ферментативного комплекса зерна, активирование ферментов, особенно амилолитических и протеолитических. В зерне содержание нерастворимых соединений уменьшается, а растворимых – увеличивается. Начинают развиваться вегетативные части зерна (корешок, росток). Таким образом, замачивание можно считать первой стадией проращивания зерна.

Факторы, влияющие на процесс замачивания:

– Температура воды. Чем выше температура, тем быстрее вода поступает в зерно, улучшается набухаемость белков, крахмала и клетчатки. Однако при повышении температуры замочной воды усиливается дыхание зерна и интенсифицируется размножение микроорганизмов, которые всегда присутствуют на поверхности зерна, что приводит к резкому возрастанию потребления кислорода. Оптимальной температурой замачивания считается 10–12 °С, так как при более низкой сильно тормозится развитие зародыша, а при более высокой возрастает опасность инфицирования солода. В зависимости от температуры, используемой для замачивания, различают холодное (температура воды ниже 10 °С), обыкновенное (температура воды 10–15 °С), теплое (температура воды 20–40 °С) и горячее (температура воды 50–55 °С) замачивание. Наиболее распространено обыкновенное (нормальное) замачивание. На ряде заводов применяют теплое замачивание. Однако в этом случае обязательно следует применять активные дезинфектанты и интенсивную аэрацию.

– Размер зерна. Крупное зерно замачивают дольше, чем мелкое, поэтому для достижения одинаковых значений содержания влаги и равномерного развития при производстве солода используют отсортированное зерно I и II сортов.

– Жесткость замочной воды не должна превышать 7 мг экв/л, так как в мягкой воде замачивание ячменя происходит быстрее, чем в жесткой.

– Неравномерность поглощения зерном воды. В первые 25–30 ч замачивания содержание влаги зерна увеличивается очень быстро – со скоростью примерно 1 % за 1 ч и достигает 35–40 %. В последующие 30–40 ч содержание влаги увеличивается всего на 4–5 %.

Способы и технологические режимы замачивания. При замачивании зерна выполняют следующие операции: мойку, удаление неполноценных зерен, дезинфекцию, увлажнение, которое сопровождается аэрированием и удалением образовавшегося диоксида углерода.

Замачивание начинается с мойки и дезинфекции. Цель этой операции – очистить поверхность зерна от загрязнений и удалить микроорганизмы, находящиеся на поверхности зерна. Качественная мойка обеспечивается в основном в результате отмокания загрязнений и интенсивного перемешивания зерна с водой гидравлическим или пневматическим способом. При этом на поверхность всплывают неполноценные зерна и органические примеси, которые называются сплавом. Последние вместе с грязной водой поступают в сливную коробку, откуда их удаляют. В качестве дезинфицирующих средств применяют водные растворы негашеной извести (1,5–3 кг на 1 т зерна) или перманганат калия (10–15 г на 1000 л воды), едкий натр, каустическую соду, перекись водорода и др.

Ячмень замачивают раздельно по сортам в открытых аппаратах периодического или непрерывного действия, которые оборудуют водяной и воздушной коммуникациями для подачи свежей воды и сжатого воздуха, устройствами для аэрации, перемешивания и перекачивания зерна.

Замачивание может производиться тремя способами: периодическим воздушно-водяным, непрерывно-поточным (в насыщенной воздухом воде) и воздушно-оросительным.

Наиболее прогрессивным является воздушно-оросительный способ. Он заключается в том, что зерно сначала в течение 20 ч орошается водой, распыляемой форсунками, расположенными над слоем зерна. Температура воды составляет 18–20 °С. Через каждый час слой зерна продувают воздухом в течение 15 мин. Затем аппарат заполняют водой на 8 ч. При этом слой зерна продувают воздухом через каждые 30 мин. Далее воду сливают, а зерно продолжают орошать и периодически продувать воздухом до достижения конечной массовой доли влаги 42–47 %. Длительность замачивания составляет 48–56 ч в зависимости от температуры замачивания.

Проращивание ячменя. Цель проращивания – накопление максимального количества ферментов и целенаправленное проведение при их участии процессов гидролиза и синтеза при строго определенных условиях:

– достаточном количестве влаги, с помощью которой осуществляется движение продуктов метаболизма;

– избыточном или ограниченном количестве кислорода воздуха;

– оптимальной температуре, от которой зависит интенсивность процессов;

– при рациональном использовании активаторов и ингибиторов ферментативных процессов;

– необходимом времени, которое определяет глубину протекания процессов.

Превращения в зерне при солодоращении. При проращивании в зерне протекают сложные морфологические и биологические превращения. К морфологическим относятся – развитие зародыша с ростом корешков и лепестков, а также нарушение клеточной структуры эндосперма, к биологическим – активация ферментов, дыхание, превращение сложных веществ в простые.

Значительное количество ферментов в спелом зерне находится в неактивном, связанном с белками состоянии. При прорастании зерна белки под действием протеолитических ферментов расщепляются и связанные с белками ферменты переходят в свободное, активное состояние. При солодоращении активность амилолитических ферментов возрастает в 3–5 раз, протеолитических – в 2–4, фосфатаз – в 5–10 раз.

При прорастании зародыша в результате повышения активности ферментов начинается расщепление всех высокомолекулярных соединений зерна (крахмал, белки, липиды, некрахмальные полисахариды и др.) с образованием простых низкомолекулярных соединений, которые расходуются как на рост зародыша, так и на дыхание зерна. В целом в результате проращивания масса водорастворимых веществ в зерне увеличивается почти в 2 раза, т. е. с 7 до 14 %.

Факторы, влияющие на проращивание зерна.

– Температура проращивания. Холодный (12–16 °С) способ проращивания по всем показателям предпочтительнее, чем тепловой (выше 20 °С). Такой температурный режим обеспечивает умеренный рост зародыша, максимальное накопление гидролитических ферментов и глубокий распад белковых веществ. При температуре ниже 10 °С снижается жизнедеятельность зерна, температура же выше 20 °С приводит к непрерывному росту, растворению эндосперма и повышенным потерям. Температура проращивания светлого солода не должна превышать 18 °С, а темного 21–23 °С, что обусловлено необходимостью более глубокого распада белковых веществ. Продолжительность проращивания светлых солодов 7–8 сут, темных – 9 сут.

– Содержание влаги в зерне. Для полной активации ферментов и достижения желаемой степени растворения эндосперма содержание влаги в зерне должно быть 44–48 %. Суточные потери влаги составляют 0,3–1 %. Поэтому при ращении зерно необходимо увлажнять путем его орошения водой, количество которой определяют расчетным путем.

– Аэрация. В первые 2–3 дня проращивания соотношение кислорода и диоксида углерода в слое зерна должно быть больше единицы, так как рост зародыша, активация и образование ферментов возможны только в аэробных условиях. В дальнейшем, после завершения биологической фазы, следует создавать анаэробные условия, при которых тормозится и останавливается рост корешка и ростка, но ферментативные процессы продолжают протекать. Однако и на этом этапе необходимо слой зерна продувать воздухом с температурой на 2–3 °С ниже, чем в слое зерна, что обеспечивает заданную температуру ращения и удаление части образовавшегося диоксида углерода.

– Рыхление. Для получения одинакового по качеству солода его необходимо разрыхлять (ворошить) 1–2 раза в сутки.

– Использование активаторов. Для интенсификации солодоращения используют различные активаторы, которые стимулируют процессы растворения эндосперма зерна и накопления ферментов. В качестве активаторов применяют молочную кислоту (1,5 л на 1 т зерна), диаммония фосфат (0,9 кг на 1 т) и др.

Способы и технологические режимы проращивания солода. Независимо от используемого оборудования процесс проращивания солода следует проводить так, чтобы зерно прорастало равномерно, с наименьшим количеством проростков и полным растворением эндосперма в конце проращивания.

Зерно проращивают в специальных помещениях, которые оборудуют аппаратами и машинами для очистки, сортирования, замачивания, проращивания, сушки зерна, отделения ростков, кондиционирования воды и воздуха.

Различают токовые и пневматические солодовни. В токовой солодовне ячмень проращивают в тонком слое на бетонном или асфальтном полу (на току). Высота слоя в начале проращивания 40 см, в конце 15–12 см. Такие солодовни остались на заводах малой мощности, они малопроизводительны и требуют больших затрат ручного труда, особенно на ворошение зерна.

Основной способ солодоращения – пневматический, осуществляемый в специальных механизированных ящиках или барабанах, через которые продувается кондиционированный воздух. В барабанах вращение проводят 1–1,5 ч через 3–6 ч покоя, в ящиках зерно ворошат 2 раза в сутки. Зерно регулярно поливают водой.

Проращивание заканчивают, когда ростки достигают размеров от 2/3 до 3/4 длины зерна. В результате проращивания получают свежепроросший солод, который отличается от исходного ячменя наличием корешков с содержанием влаги 42–46 %, характерным запахом свежих огурцов. Мучнистое тело легко растирается пальцами (при нарушении режимов солодоращения его запах становится эфирным, а консистенция – мажущейся). Амилолитическая активность свежепроросшего солода возрастает до 300–400 ед. для светлого солода и 400–500 ед. для темного солода против 60–90 ед. в исходном зерне.

Сушка солода. Цель сушки – снижение содержания влаги в солоде с 40–50 % до 3–6 % и придание солоду специфических вкуса, цвета и аромата при сохранении высокой ферментативной активности.

Основные фазы сушки. Свежепроросший солод во время сушки претерпевает глубокие физические, физиологические и биохимические изменения, которые зависят от скорости обезвоживания, температуры сушильного агента, содержания влаги и условий сушки. Физические преобразования состоят в изменении содержания влаги, массы, цвета, аромата и вкуса солода. В зависимости от физиологических и биохимических превращений в солоде технология сушки разделяется на три основные фазы.

Первая фаза – физиологическая, в течение которой продолжается рост листка и корешков, протекают ферментативные процессы. Температура солода в течение 10–12 ч повышается с 20–25 до 45 °С. Содержание влаги уменьшается до 30 %. При 45 °С процессы синтеза прекращаются, а гидролитические усиливаются, это сопровождается растворением эндосперма, накоплением низкомолекулярных продуктов распада крахмала, белков, липидов и др.

Вторая фаза – ферментативная, длится 5–7 ч при повышении температуры от 45 до 70 °С. Рост и дыхание зародыша прекращаются, а ферментативные гидролитические процессы усиливаются. Это обусловлено пребыванием ферментов в зоне оптимальной температуры (40–60 °С). Содержание влаги солода снижается от 30 до 10 %, что лимитирует протекание ферментативных реакций.

Третья фаза – химическая, протекает при температуре 70–80°С для светлого солода и 100–105 °С для темного солода. Содержание влаги снижается до 3–5 %, длительность фазы составляет 2–4 ч для светлого солода и 4–8 ч для темного. При температуре выше 75 °С все ферментативные процессы прекращаются. Ферменты частично инактивируются или переходят в связанное неактивное состояние. Происходит интенсивное взаимодействие аминокислот с редуцирующими сахарами, в результате чего образуются меланоидины, обусловливающие темный цвет, специфический вкус и аромат готового солода.

Факторы, влияющие на процесс сушки. Правильное соотношение температуры и содержания влаги – это важное условие получения высококачественного солода. Рекомендуется соблюдать следующие соотношения. При изменении содержания влаги от 45 до 30 % температура должна быть не выше 40 °С; от 30 до 12 % – не выше 50 °С; от 12 до 8 % – не выше 60 °С; от 8 до 3 % – 75–85 °С.

Способы и технологические режимы сушки солода. Основное требование при сушке солода – обеспечение постепенного подъема температуры и соответствующего снижения содержания влаги солода.

Для сушки солода применяют различные сушилки периодического и непрерывного действия. В качестве сушильного агента применяют либо нагретый в калорифере чистый воздух, либо смесь холодного воздуха с топочными газами, которые получают сжиганием природного газа, мазута, кокса или угля. Предпочтение отдают природному газу, он не должен содержать взвешенных частиц и иметь посторонние запахи.

Максимальная температура сушки не должна превышать для светлого солода 85 °С, темного – 105 °С, карамельного – 140 °С.

Для получения светлого солода его сушку проводят так, чтобы затормозить рост зародыша и дыхание зерна, не допустить глубокого гидролиза крахмала и белка. Для этого следует быстро удалить влагу при относительно низких температурах.

При сушке темного солода в отличие от светлого добиваются глубокого гидролиза белков и крахмала и интенсивного накопления сахаров и аминокислот. Процесс сушки протекает в три стадии: томление при температуре около 50 °С, собственно сушка при температуре до 70 °С и обжаривание при температуре 105 °С. Такой режим приводит к увеличению продолжительности сушки темного солода примерно в 2 раза по сравнению с сушкой светлого солода.

По окончании сушки у сухого солода отделяют ростки, которые могут быть причиной горького вкуса пива.

Свежевысушенный солод непригоден для переработки, и перед поступлением в производство его необходимо выдержать в хранилище не менее 30 сут при температуре не выше 20 °С. Во время хранения содержание влаги в солоде повышается на 2–3 %, в нем происходят благоприятные физико-химические превращения (увеличиваются объем зерна, содержание азотистых и минеральных веществ, повышается активность ферментов и др.), что в итоге приводит к повышению качества солода. Охлажденный и сухой солод при оптимальной температуре и влажности может храниться без потери качества до двух лет.

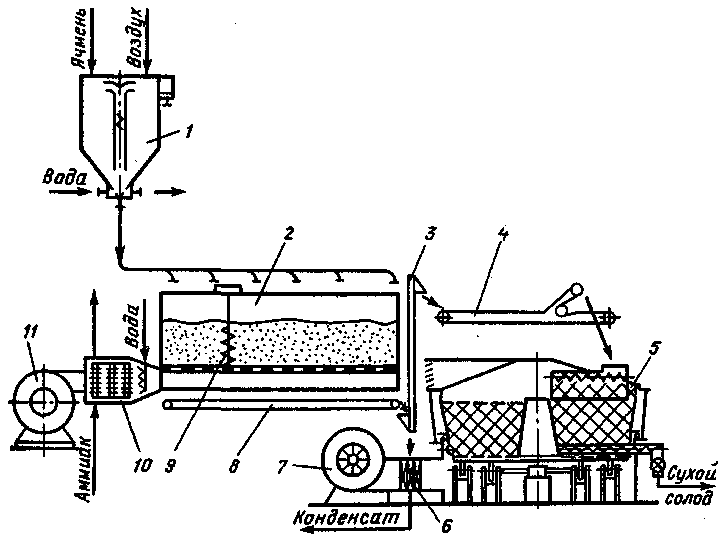

На рис. 1.3. представлена технологическая схема производства сухого ячменного пивоваренного солода.

Из элеватора ячмень направляется на мойку и дезинфекцию в моечный аппарат 1, оттуда промытое и дезинфицированное зерно гидротранспортом подается в аппарат 2 большой единичной мощности для замачивания и проращивания зерна. Во время замачивания зерно орошается водой при помощи форсунок, установленных на самовыгружающем ворошителе 9.

По достижении необходимого содержания влаги зерно проращивают по заданным технологическим режимам. В процессе проращивания слой зерна продувается с помощью вентилятора 11 воздухом, подаваемым из кондиционера 10, охлаждаемым в подситовом пространстве аппарата водой, распыленной форсунками. Зерновая масса в процессе проращивания периодически перемешивается вертикальным ворошителем 9.

|

Рис.1.3. Технологическая схема производства сухого ячменного пивоваренного солода

После проращивания по транспортной системе, состоящей из из конвейеров 4, 8и нории 3, свежепроросший солод подается в горизонтальную непрерывную солодосушилку 5 карусельного типа. Сушка осуществляется горячим воздухом, который предварительно нагнетается вентилятором 7 в калорифер 6для нагревания.

Контрольные вопросы:

1. Какие примеси зерна вам известны?

2. Укажите факторы, влияющие на процесс замачивания.

3. Какие изменения происходят в зерне ячменя при его проращивании?

4. Какие процессы происходят при сушке солода?

Дата добавления: 2021-01-11; просмотров: 823;