Основные параметры процесса прокатки

1 Коэффициенты прокатки

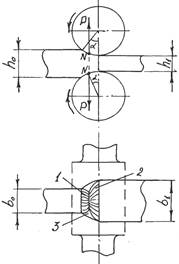

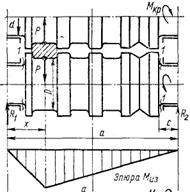

h0, h1 – высота до и после прокатки;

b0, b1 – ширина полосы до и после прокатки;

l0, l1 – длина полосы до и после прокатки

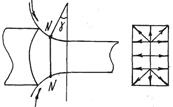

α – угол захвата;

Δh = h0 – h1 – абсолютное обжатие;

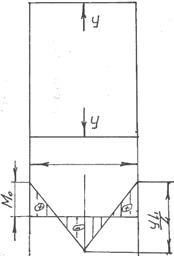

1 – зона отставания;

2 – зона опережения;

3 – зона уширения.

Рисунок 4 – Схема прокатки металла в валках

2 Закон постоянства объёма

V0 = V1,

V0, V1 – объём металла до и после прокатки

V0 = h0 ∙ b0 ∙ l0;

V1 = h1 ∙ b1 ∙ l1.

2.1 Вытяжка. Общая и средняя

h0 ∙ b0 ∙ l0 = h1 ∙ b1 ∙ l1.

S0 ∙ l0 = S1 ∙ l1,

S0,∙S1 – площадь поперечного сечения до и после прокатки

S0∙– площадь поперечного сечения заготовки;

Sn – площадь поперечного сечения в n-ом калибре.

λср = 1,2…1,3 – обжимные и заготовочные калибры.

2.2 Количество проходов

2.3 Уширение

Δb = b1 – b0.

если b0 ≈ b1, то

2.4 Условие захвата

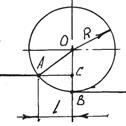

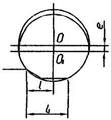

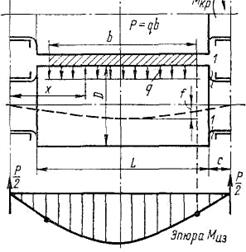

Рисунок 5

ΔАВС и ΔАОС

ВС = ВО – ОС = R – R ∙ cosα = R ∙ (1 – cosα)

l – длина очага деформации.

2.5 Трение

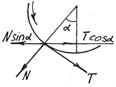

Рисунок 6 – Силы, действующие от валков на металл в момент захвата его валками

N – Сила нормального давления;

Т – касательная, сила трения.

2Т ∙ cosα > 2N ∙ sinα

μ – коэффициент трения.

2∙μ∙N∙cosα > 2∙N∙sinα

μ > tgα, μ > α

Чтобы осуществился захват металла валками, необходимо, чтобы коэффициент трения μ был больше угла захвата tgα.

2.6 Опережение

N-N – нейтральная линия;

γ – угол положения нейтральной плоскости.

Формула И. Павлова-Экслундо:

S = 3…8% – опережение.

V1 – скорость металла на выходе из валков;

V – горизонтальная проекция окружной скорости валков.

Рисунок 7

Формула Дрездена:

2.7 Среднее и полное давление металла на валки

P = Pср ∙ Fк,

где Pср – среднее давление металла на валки;

Fк – контактная площадь.

Длина очага деформации

(АВ)2 = ВD ∙ BC

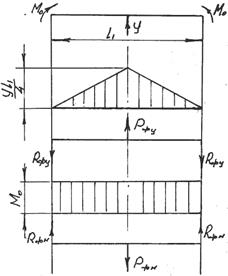

Рисунок 8

где ν – коэффициент Пуассона

Е = 2,15 ∙ 105 – модуль упругости

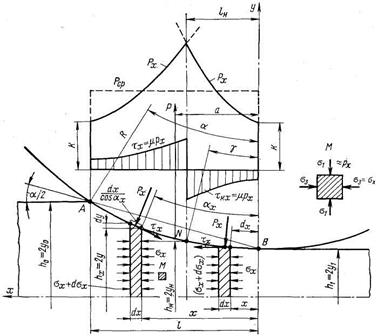

Рисунок 9 – Эпюры распределения нормальных давлений и касательных напряжений по дуге захвата

Рх – σх = k,

где k = 1,15∙σТ – для плоского напряжённого состояния

dPx = dσx – в дифференциальном виде.

ΣРxi = 0 – уравнение равновесия.

k – постоянная уравнения пластичности.

Уравнение прокатки:

τх = μРх.

μ – коэффициент трения.

Формула Целикова:

Формула Королёва:

Pср = γ∙nв∙nσ∙σ

где γ – коэффициент Лоде, учитывает влияние среднего по величине главного напряжения;

nв – учитывает влияние ширины полосы;

nσ – учитывает влияние напряжённого состояния в очаге деформации;

σ – сопротивление металла пластической деформации.

Таблица 1

| 0,5 | |||||

| 0,74 | 0,8 | 0,9 | 0,97 | 0,99 |

nσ = n'σ ∙ n''σ ∙ n'''σ,

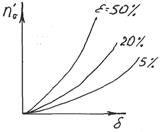

где n'σ – коэффициент, учитывающий влияние напряжённого состояния внешнего трения

n''σ – коэффициент, учитывающий влияние внешних зон:

n''σ = 1 при l/hср ≥ 1,0

n''σ = (l/hср)-0,4,

n'''σ – коэффициент, влияющий на напряжённое состояние в зависимости от напряжения полосы.

n'''σ = 1 при σ0 = σ1 = 0

Уравнение пластичности:

k = Px – σx

тогда σх = k – Px

Рисунок 10 – Кривые зависимости среднего давления

Pнср = Рср ∙ n'''σ = Pср (1 – σср/kср)

σ = σog ∙ kt ∙ kε ∙ ku,

где σog – базисное сопротивление;

kt – температурный коэффициент;

kε – коэффициент от степени деформации;

ku – коэффициент от скорости деформации.

где V1 – скорость выхода металла из валка;

l – длина очага деформации.

Момент прокатки:

,

,

где k1 – коэффициент, зависящий от материала валков;

k2 – коэффициент, зависящий от скорости;

k3 – коэффициент, зависящий от марки стали прокатывается;

t° – температура.

Момент и мощность двигатель прокатного стана.

Момент прокатки, приведенный к валу двигателя:

,

,

где М'тр1 – момент трения в подшипниках валов;

М'тр2 – момент трения в передаточных механизмов;

i – передаточное число редуктора.

Момент трения для клети дуо:

,

,

где f – коэффициент трения;

rn – радиус подшипника;

d – диаметр цапфы (подшипник скольжения), по центру роликов (подшипник скольжения);

Р – полное давление металла на валки или усилие прокатки.

Момент трения для клети кварто:

где Р – усилие прокатки;

f – коэффициент трения опорных валков;

d0 – диаметр валков, цапфы;

Dр – диаметр рабочего валка;

Dо – диаметр опорного валка.

,

,

КПД передачи:

где ηшк – КПД шестерной клети, 0,92÷0,95;

ηшп и м – КПД шпинделя и муфты, 0,99;

ηр – КПД редуктора, 0,95÷0,98.

Момент холостого хода:

где mі – масса i-ой детали;

g – ускорение свободного падения;

fi – коэффициент трения в подшипниках соответствующей детали.

Статическая мощность:

Номинальная мощность:

,

,

где k – допускаемый коэффициент перегрузки двигателя;

Для нереверсивного стана k=1,5÷3.

,

,

где J – момент инерции стана.

Приведенный маховой момент двигателя:

Cтанины

Всё усилие прокатки передается на станины:

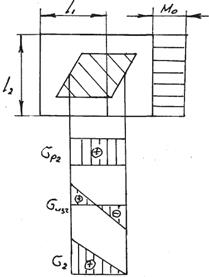

где a) закрытого типа;

б) открытого типа.

1 – поперечина; 2 – стойка; 3 – крышка.

Рисунок 11 – Схема станин

Нагрузки.

Для отжимных, заготовочных, сортовых станов:

Для листовых станов:

Стойка

Напряжение от растяжения:

Напряжение от изгиба:

Суммарное напряжение:

Рисунок 12 – Эпюры нагрузок действующих в усилиях

Статически неопределенный момент

Из сопромата видно, что угол поворота к касательной к изогнутой оси балки в точке опоры равен опорной реакции от фиктивной моментной нагрузки деленной на жесткость балки.

Угол поворота:

Рисунок 13

Фиктивная нагрузка:

Опорная фиктивная нагрузка:

,

,

где Е·I – жесткость балки;

Е – модуль упругости.

Угол поворота изогнутой оси стойки:

Статически неопределённый момент:

М0 момент прокатки уменьшится за счет поперечного сечения поперечины и уменьшения длины и наоборот.

Поперечина

Рисунок 14

Материалы и допускаемые напряжения.

Станины выпускают из стали с 0,25...0,35%С.

Для стали: σв = 500…600МПа, [σ] = 50 – 60МПа;

Для чугуна: [σ] = 40 – 50МПа;

Прокатные валки

Требования к прокатным валкам:

1 Прочность и жесткость;

2 Твердость и износоустойчивость;

3 Устойчивость и термоусталость;

4 Контактная прочность.

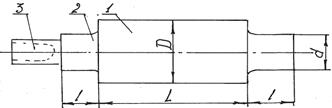

1 – бочка; 2 – шейка; 3 – приводной хвостовик.

Рисунок 15 – Валок.

Материал и способ изготовления прокатных валков:

где Δh – абсолютное обжатие;

α – угол захвата:

для блюминга α = 27…34º;

для сортового стана α = 20…24º;

для листовых станов α = 25…22º.

Материал:

- Блюминг 1250 – 60ХН – кованный, перевалка через несколько суток;

- ТЛЦ 1 – дуо – ЛШН – 50 – чугун (шаровидный гранит); кварто раб. – ЛП – 57 – чугун (пластичный графит); кварто опорный валок – 9ХФ – кованный, 270 – 300НВ.

- ТЛЦ 2 – дуо – 60ХН, 50, 60ХГ - кованный; кварто раб. Валок – ЛП – 57 – чугун (3-4 смены); опорный валок – 60ХН (20 суток).

- Сортопрокатный – 60ХН – кованный, СПХН – 45 (хромо - никелевый).

Расчет валков клети дуо сортового стана.

Рисунок 16 – Схема нагружения валка сортовой прокатки

Бочка: (I-I)

Р – сосредоточенная нагрузка.

Шейка: (II-II)

Расчет валков клети кварто:

а) Рабочий валок: σш, σк, τш;

б) Опорный валок: σ, σш, σк.

Рисунок 17 – Схема нагружения валка листовой прокатки

Контактное напряжение

Приведенный радиус:

где Rо – радиус опорного валка;

Rр – радиус рабочего валка.

Дата добавления: 2016-10-07; просмотров: 5037;