Сжигание твердых топлив с использованием аэрофонтанных предтопков

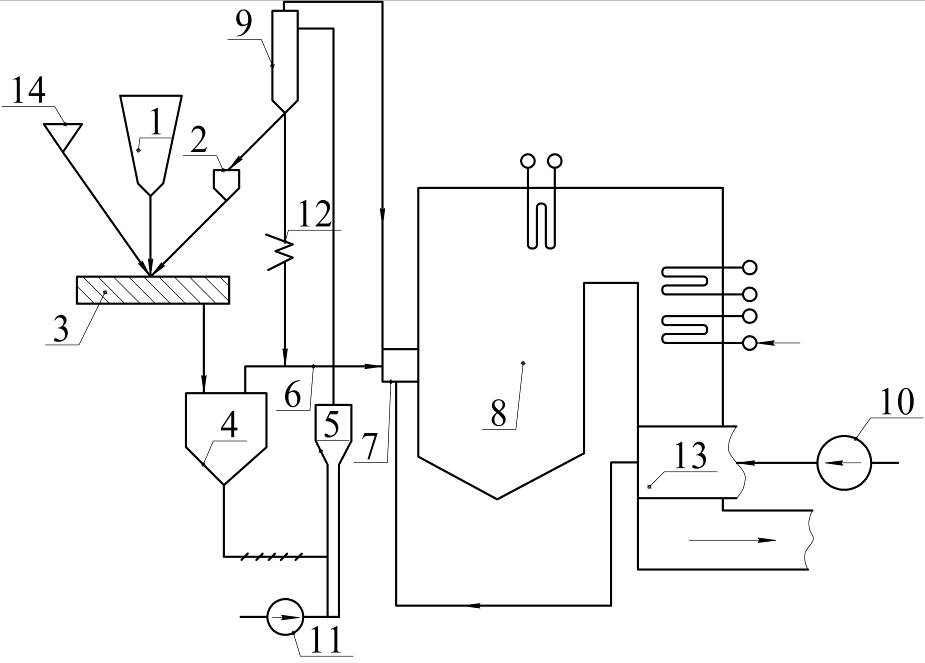

Одной из разновидностей сжигания твердых топлив в циркулирующем кипящем слое (ЦКС) является использование аэрофонтанных предтопков, которые предлжил Энергетический институт (ЭНИН) (рис.2.7).

Раздробленное топливо из бункера 1 шнековым питателем 3 подается в реактор газовыделения 4, куда из бункера 2 поступает нагретый теплоноситель. При температуре в реакторе 4 (800 oC) из топлива выделяются горючие летучие вещества и влага, которые образуют парогазовую смесь с теплотой сгорания 8-24 Мдж/м3. Эта смесь направляется на горелочные устройства 7 котла.

Раздробленное топливо из бункера 1 шнековым питателем 3 подается в реактор газовыделения 4, куда из бункера 2 поступает нагретый теплоноситель. При температуре в реакторе 4 (800 oC) из топлива выделяются горючие летучие вещества и влага, которые образуют парогазовую смесь с теплотой сгорания 8-24 Мдж/м3. Эта смесь направляется на горелочные устройства 7 котла.

Углерод топлива, вместе с минеральной частью и теплоносителем образует коксозольный остаток, который шнековый питателем 15 подается в аэрофонтанную топку 5. В топке происходит дожигание углерода. При этом наиболее крупные куски многократно циркулируют в объеме аэрофонтанной топки при скорости от 30 м/с в её начале, с последующим плавным снижением скорости до 4-5 м/с. Углерод мелких коксозольных частиц выгорает за один проход объема топки, а крупные фракции циркулируют в топочной камере до тех пор, пока не измельчается. Воздух в аэрофонтанную топку подается воздуходувкой 11 при давлении 3000–4000 мм. вод. ст. Все образовавшиеся продукты сгорания из аэрофонтанной топки поступают в циклон 9, где из них выпадает зола, а затем сбрасываются в горелки котла.

Температура потока на выходе из аэрофонтанной топки выбирается так, чтобы исключить шлакование циклона и газового тракта после него.

Рис. 2.7. Принципиальная схема котла с аэрофонтанным предтопком: 1 – бункер сырого дроблёного угля;2 – бункер золы теплоносителя;3 – шнековый питатель;4 – реактор газовыделения;5 – аэрофонтанная топка;6 – газоход горючих газов;7 – горелочные устройства; 8 – топка котла; 9 – циклон; 10 – дутьевой вентилятор; 11 – воздуходувка; 12 – охладитель золы; 13 – воздухоподогреватель котла; 14 – бункер щелочных добавок

Часть золы, уловленной в циклоне 9 поступает в бункер 2 и используется в качестве теплоносителя. Оставшаяся часть золы после ее охлаждения в теплообменнике выводится из цикла. В итоге в топку поступает значительно меньше золы, чем при традиционном факельном сжигании.

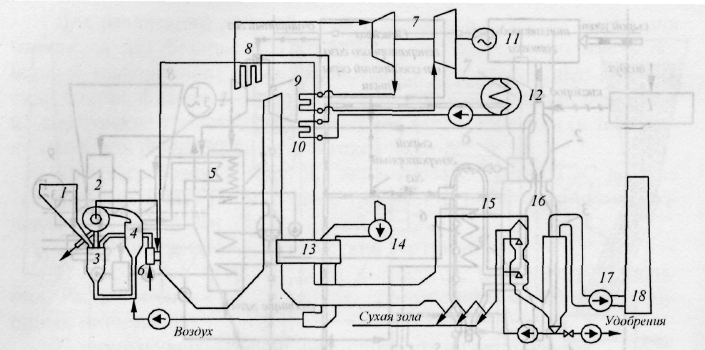

На рисунке 2.8.представлена схема паротурбинного энергетического блока ТЭС, оборудованного аэрофонтанными предтопками

Концентрация в уходящих газах: NOx 150 мг/м3, SО2 < 200 мг/м3, Зола < 100 мг/м3. Технология ЭНИН с аэрофонтанными предтопками по сравнению с традиционным факельном сжиганием низкосортных твердых топлив, позволяет эффективно сжигать низкосортные твердое топливо практически любой теплоты сгорания от 4 до 12 Мдж/кг без подсветки мазутом или природным газом при любых нагрузках котла.

Поскольку значительная доля минеральной части выводится из цикла в предтопке и в котел не поступает, то запыленность продуктов сгорания оказывается в 4–6 раз меньшей, чем при факельном сжигании. В итоге: повышается надежность работы котла из-за уменьшения шлакования и абразивного износа поверхностей нагрева, появляется возможность увеличения скорости дымовых газов в конвективной шахте, что снижает металлоёмкость хвостовых поверхностей нагрева; существенно облегчается решение вопросов окончательной глубокой очистки дымовых газов от золы. При зольности Аd = 50 %, к.п.д. электрофильтров – 99,5 %, суммарная степень очистки составит 99,9 % при концентрации золы в уносе не более 100 мг /м3; выбросы оксидов азота при данной технологии сжигания в 3,5 раза меньше, чем при традиционной.

Рис .2.8. Принципиальная схема энергоблока ТЭС с высокими экологическими показателями, с аэрофонтанными предтопками: 1 – бункер топлива; 2 – циклон теплоносителя 3 – реактор; 4 – аэрофонтанная топка;5 – топка котла; 6 – горелочное устройство; 7 – паровая турбина; 8,9 – пароперегреватель; 10 – водяной экономайзер; 11 – электрогенератор;12 – конденсатор;13 – воздухоподогреватель;14 – вентилятор; 15 – электрофильтр;16 – блок очистки от SU2 и NOx; 17 – дымосос; 18 – дымовая труба.

Это объясняется тем, что при факельном сжигании 75–80 % оксидов азота образуется при разложении азотсодержащих соединений топлива в окислительной среде, а как показали исследования в лаборатории «Термическая подготовка углей» КГТУ на полупромышленной установке по термической подготовке и сжиганию углей под руководством д.т.н. профессора В.А. Дубровского /8/ предварительный нагрев углей Канско-Ачинского бассейна до 500 oC и выше в среде дымовых газов приводит к деструкции азотсодержащих соединений топлива с образованием нейтрального азота.

В составе парогазовой смеси имеется ряд восстановителей оксидов азота (СО, углеводороды). Продукты сгорания аэрофонтанной топки вводятся в корень факела и тормозят образование оксидов азота. В итоге уходящие дымовые газы после котла содержат не более 350 мг /м3 оксидов азота.

Если сжигание парогазовой смеси осуществлять по схеме ступенчатого сжигания, как это широко применяется при работе котлов на природном газе, то можно ожидать концентрацию оксидов азота в уходящих газах (в пересчете на NO2) не более 170–200 мг/м3.

При содержании в минеральной части топлива значительного количества соединений кальция в реакторе происходит связывание основной массы серы в сульфат кальция, которые выводятся из предтопка вместе с уловленной в циклоне 9 золой. При сжигании эстонских сланцев, и углей Канско-Ачинского бассейна, особенно березовых углей, имеющих в своём составе до 45 % и более оксидов кальция и магния, выброс сернистого ангидрида с уходящими газами снижается на 90–95 %.

Если минеральная часть содержит недостаточно кальция, то предусмотрена подача известняка в реактор. Сжигание подмосковного бурого угля (Sр = 2,46 %) с добавкой около 36 кг/т топлива известняка в уголь было достигнуто снижение выброса сернистого ангидрида на 90–92 %.

Капитальные затраты на оснащение котла аэрофонтанными предтопками оцениваются в один доллар на 1 квт установленной мощности.

Эксплуатационные расходы сохраняются на прежнем уровне т.к. затраты на пылеприготовление топлива примерно одинаковы затратам на эксплуатацию высоконапорной воздуходувки.

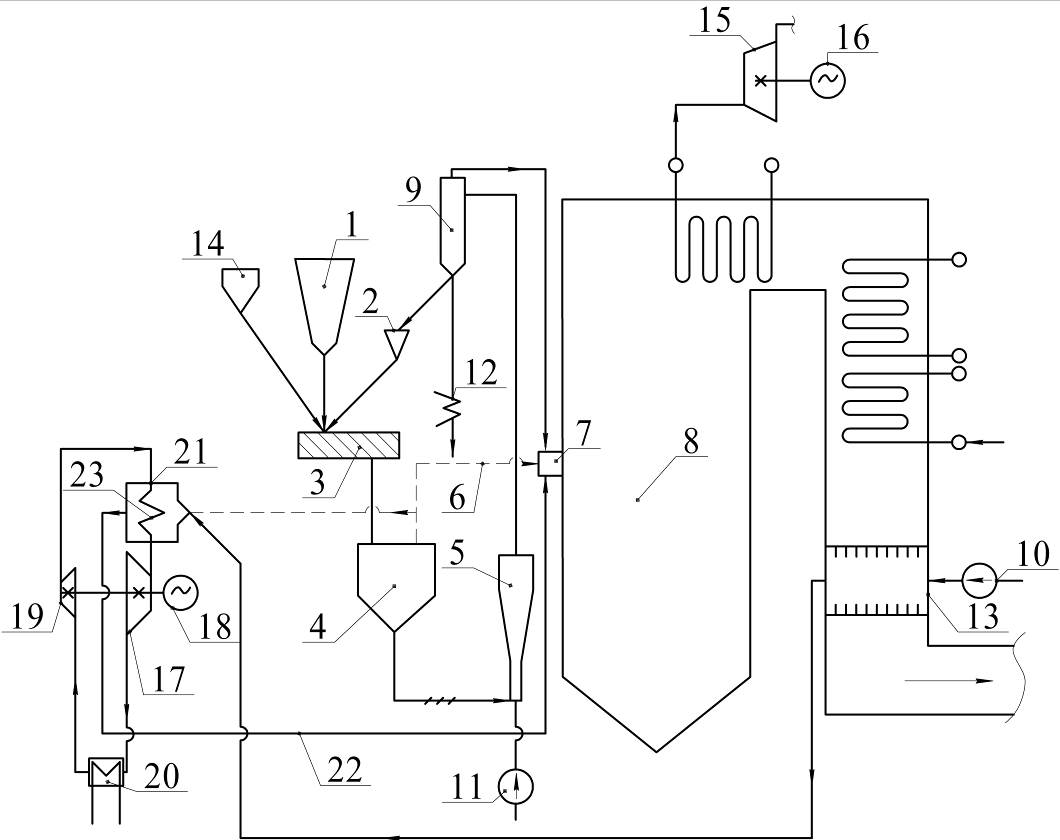

На основе аэрофонтанных предтопков может быть предложена схема энергоустановки с газотурбинным контуром, работа которого осуществляется на парогазовой смеси (рис.2.9).

Газотурбинный контур включает в себя автономную камеру сгорания, газовую турбину с электрогенератором, подогреватель (воздуха или азота), компрессор и охладитель. В последней схеме парогазовая смесь частично подается на сжигание в горелки парового котла, а другая часть – в камеру сгорания газовой турбины, куда также поступает необходимое количество воздуха от воздухоподогревателя котла.

В результате сжигания парогазовой смеси в камере сгорания газовой турбины в подогревателе нагревается до температуры 1050–1070 oС воздух (азот, либо иной газ), который компрессором подается при давлении 1,3–1,6 МПа в турбину. После срабатывания перепада давлений на турбине рабочее тело охлаждается примерно до 55–60 oС в водяном охладителе и снова направляется в компрессор. Продукты сгорания после камеры сбрасываются в топку парового котла для использования их тепла в котле, в газовом тракте которого они охлаждаются до температуры уходящих газов.

В этой схеме не требуется очистки горючей газовой смеси (парогазовой смеси) перед ее сжиганием в камере сгорания, а газовая турбина работает на незапыленном рабочем теле. Однако в газотурбинном контуре появляется сравнительно сложный элемент-подогреватель рабочего тела газовой турбины. Он должен работать при температуре стенки поверхности на выходе рабочего тела около 1150–1170 oС. Эта часть поверхности нагрева подогревателя должна выполняться из специальных марок стали, и иметь развитое внутреннее оребрение для максимальной интенсификации теплообмена от стенки к рабочему телу для ограничения температуры последней.

Рис .2.9. Принципиальная схема парогазовой энергоустановки на базе аэрофонтанных предтопков и газотурбинного контура со сбросом газов в паровой котел: 1 – бункер сырого дробленого топлива; 2 – бункер теплоносителя; 3 – шнековый питатель; 4 – реактор газовыделения; 5 – аэрофонтанная топка; 6 – газоход горючих газов; 7 – горелочное устройство котла; 8 – топка котла; 9 – циклон; 10 – дутьевой вентилятор; 11 – воздуходувка; 12 – охладитель золы; 13 – воздухоподогреватель котла; 14 – бункер для щелочных добавок; 15 – паровая турбина с электрогенератором; 16,17 – газовая турбина с электрогенератором 18; 19 – компрессор; 20 – охладитель; 21 – камера сгорания газовой турбины; 22 – сброс продуктов сгорания газотурбинного контура в топку; 23 – подогреватель

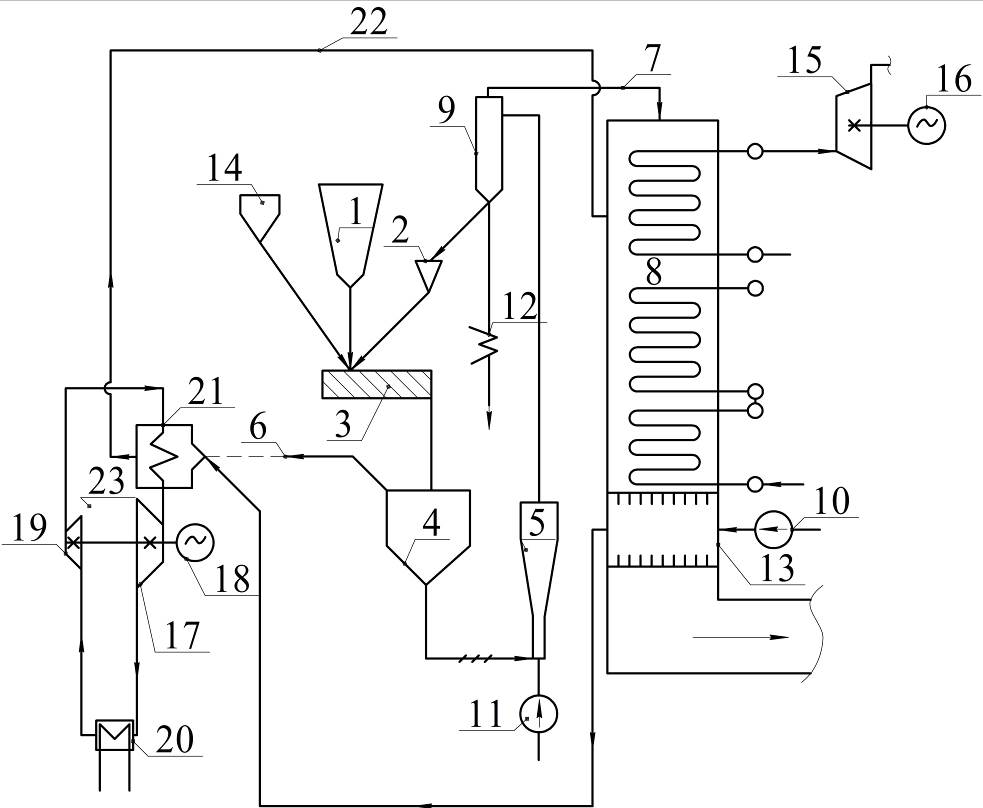

Альтернативой этому решению газотурбинного контура является схема, в которой парогазовая смесь сначала должна подвергнуться охлаждению до температур, при которых возможна эффективная (глубокая) очистка ее от аэрозолей, затем сжатию в компрессоре и только после этого парогазовую смесь можно направлять на сжигание в камеру сгорания газовой турбины. В этом случае даже при наличии очистки в газовую турбину и компрессор попадает рабочее тело (продукты сгорания парогазовой смеси) с определенной запыленностью, а компрессор должен работать при повышенной начальной температуре среды, поскольку значительное охлаждение парогазовой смеси приведет к конденсации смол.

Рис.2.10. Принципиальная схема парогазовой установки на базе аэрофонтанных предтопков и газотурбинного контура со сбросом газов в котел-утилизатор: 1 – бункер топлива; 2 – бункер золы теплоносителя; 3 – шнековый питатель; 4 – реактор газовыделения; 5 – аэрофонтанная топка; 6 – газоход горючих газов; 7 – сброс продуктов сгорания аэрофонтанной топки; 8 – котел-утилизатор; 9 – циклон; 10 – дутьевой вентилятор; 11 – воздуходувка; 12 – охладитель золы; 13 – воздухоподогреватель; 14 – бункер для щелочных добавок; 15 – паровая турбина с электрогенератором; 16; 17 – газовая турбина с электрогенератором; 18;19 – компрессор; 20 – охладитель; 21 – камера сгорания газовой турбины; 22 – сброс продуктов сгорания газотурбинного контура в котел-утилизатор; 23 – подогреватель

Обеспечить надежную работу такой схемы газотурбинного контура технически гораздо более сложно, чем первой, из-за чрезмерных трудностей создания и эксплуатации систем очистки высокотемпературного газового потока от аэрозолей.

Парогазовая энергоустановка, представленная на рис.1.9, характеризуется повышенной экономичностью и маневренностью из-за наличия газотурбинной части и обладает всеми ранее рассмотренными преимуществами схем, изображенных на рис.1.7–1.8.

Она экономически более чиста, что достигается большей экономичностью энергоустановки и выработки части мощности рабочим телом, не требующим конденсаторов. Кроме того, в ней выход оксидов азота ниже вследствие снижения температур в топочной камере парового котла и уменьшения мощности котла.

Еще более существенные экологические и экономические преимущества могут быть получены в парогазовой энергоустановке на основе сжигания топлива с использованием аэрофонтанных предтопков, схема, которой приведена на рис.2.10.

Здесь вместо обычного парового котла с топочной камерой применяется котел-утилизатор, в котором сжигания топлива не происходит. В котеле-утилизаторе охлаждаются продукты сгорания, поступающие в него после аэрофонтанной топки по газоходу, и продукты сгорания, сбрасываемые в него по газоходу. Тепло указанных продуктов сгорания обеспечивает генерирование пара для паровой турбины.

Эта схема отличается большими экономическими и экологическими выгодами вследствие оптимального (максимального) развития газотурбинной части. Кроме того, существенные экологические преимущества определяются тем, что в котле-утилизаторе не образуются оксиды азота.

Как было отмечено, технология сжигания некоторых низкосортных твердых топлив с использованием аэрофонтанных предтопков самостоятельно способна обеспечить предельные (разрешенные в России) содержания оксидов серы и азота в уходящих газах котлов ТЭС. В тех случаях, когда требуется дальнейшее сокращение выбросов оксидов серы и азота (ниже установленных сегодня требований), на котле после системы золоулавливания может быть предусмотрена глубокая дополнительная очистка уходящих газов от SO2 и NOx например, по озонно-аммиачной, либо радиационно-химической технологии. Эти технологии обеспечивают очистку газов от указанных ингредиентов в одном аппарате и способны довести содержания NOx и SO2 в уходящих газах ТЭС до 80–100 мг/м3.

3. Плазменная технология

Вытеснение мазута и природного газа из топливного баланса пылеугольных ТЭС путем их замещения низкосортными углями является наиболее актуальной проблемой теплоэнергетики.

В отраслевой программе Минэнерго СССР предусматривалась разработка плазменных растопочных горелок для поджигания низкосортных топлив и антрацита (исполнитель КазНИИэнергетики). Плазменные горелки состояли из продольной камеры, через которую в котел подается пылевоздушная смесь. Вдоль камеры размещены два стержневых электрода, между которыми с помощью подвижного плазмотрона-запальника возбуждается мощная электрическая дуга. Последняя нагревает пылевоздушную смесь. Выделяющиеся летучие воспламеняются. Температура газовой струи на выходе из плазмотрона составляет 3500 – 5400 °С. При такой температуре очень быстро происходит не только термическое разложение топлива и воспламенение летучих, но и воспламенение коксовой основы.

После выхода такой струи в топочную камеру происходит устойчивое горение факела. Однако высокая температура вызывает быстрый износ стержневых электродов, требуется частая их замена. Для работы плазменной горелки необходима система водогазоснабжения, а также достаточно сложная система преобразования энергии. Это усложняет и значительно удорожает установку.

Институт проблем горения (Алматы) и Отраслевой центр плазменно-энергетических технологий РАО «ЕЭС России» разработали новую плазменно-топливную систему (ПТС) для безмазутной растопки котлов, стабилизации пылеугольного факела с одновременным снижением механического недожега топлива и образования оксидов азота.

Технология ПТС основана на плазменной термохимической подготовке угля к сжиганию [1–6]. Она заключается в нагреве аэросмеси (угольной пыли и воздуха) электродуговой плазмой с температурой свыше 3000 oС. За счет газификации топлива образуется двухкомпонентная смесь горючих газов и кокса, которая легко воспламеняется при ее смешении с вторичным воздухом и устойчиво горит без дополнительной подсветки мазутом.

Для повышения эффективности топливоиспользования в 1995г. был создан Отраслевой центр плазменно-энергетических технологий (ОЦ ПЭТ) РАО «ЕЭС России» при ОАО «Гусиноозерская ГРЭС», в состав которого вошли три научно-технические лаборатории, теплотехническая и электротехническая службы /1/.

Преимущества плазменных технологий безмазутной растопки котлов и подсветки факела, в основе которых лежит термохимическая подготовка топлив к сжиганию, перед традиционными заключаются в следующем:

– сокращении потребления мазута и газа на ТЭС;

– повышении энергетической эффективность ПЭТ в 3–4 раза, так как относительная электрическая мощность плазмотронов составляет (в зависимости от типа углей и горелки) всего 0,5–2,0 % тепловой мощности пылеугольной горелки;

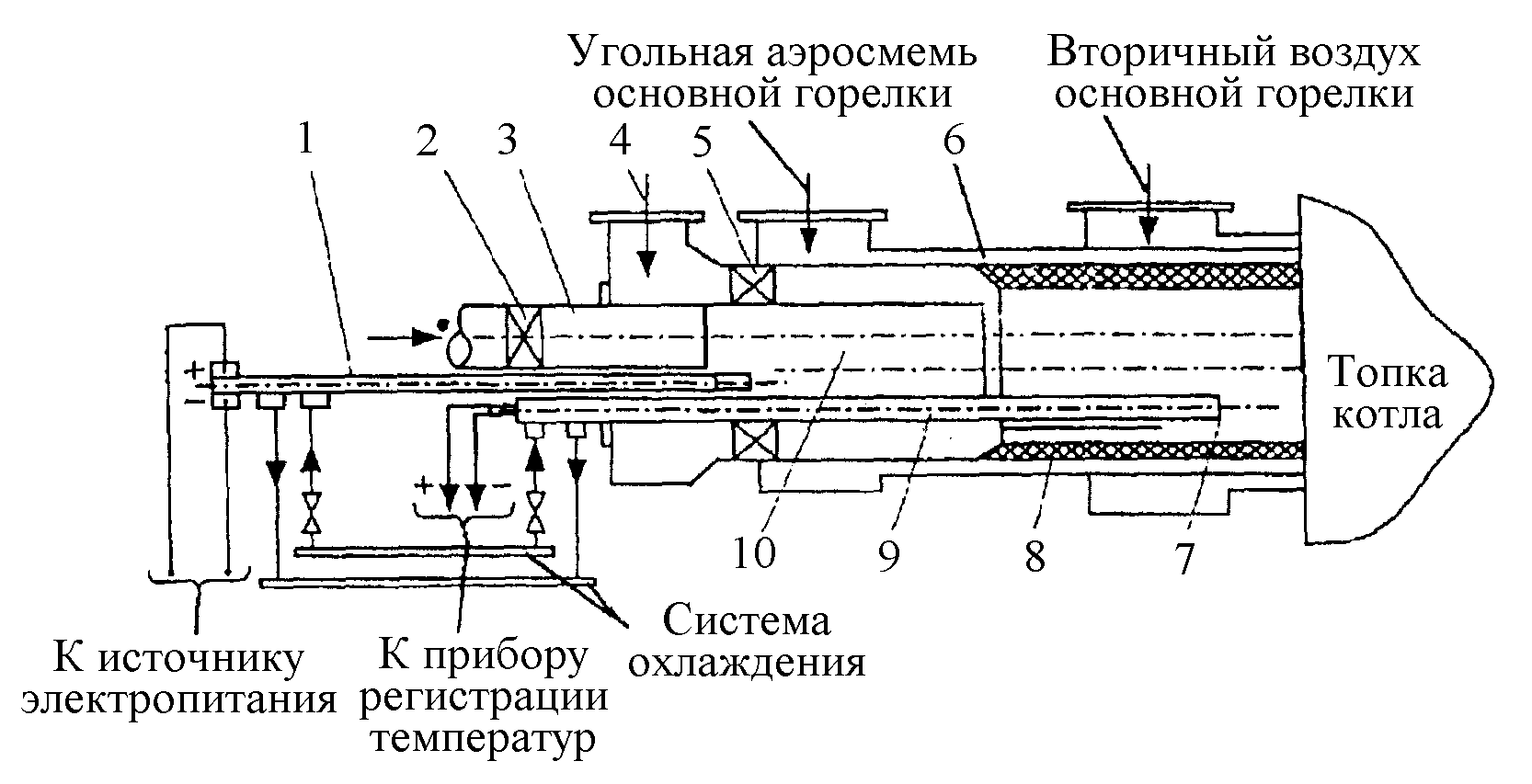

Рис. 3.1. Розжиговая горелка: 1 – плазмотрон 2, 5 – завихритель; 3 – канал подачи угольной аэросмеси; 4 – канал подачи вторичного воздуха для розжига горелки; 6 – основная горелка; 7 – термопара зонда; 8 – камера воспламенения; 9 – водоохлаждаемый канал термозонда; 10 – камера смешения

–замещении углем подсветочного топлива (мазута или природного газа), что снижает выбросы оксидов азота на 40–50 % благодаря превращению азота топлива в молекулярный азот в обедненных кислородом зонах воспламенения и горения, уменьшает выбросы оксидов серы на 30–40 % (в случае замещения высокосернистого мазута) и почти полностью устраняет выбросы пятиокиси ванадия;

– снижении общего количества выбросов двуокиси углерода вследствие увеличения эффективности процесса горения, уменьшении механического недожога топлива и содержания углерода в уносах (в 1,5–2,0 раза);

– обеспечении растопки энергоблоков пылеугольных ТЭС при потере собственных паровых нужд станции;

– появлении возможности комплексного решения вопросов техперевооружения пылеугольных энергоблоков с сохранением технических и эколого-экономических показателей ТЭС;

– сохранении технико-экономических и экологических показателей энергоблоков в случае применения ПААГ при использовании широкой гаммы непроектных энергетических углей.

Плазменно-энергетические технологии топливоиспользования занимают особое место в энергетике, поскольку традиционное сжигание топлив происходит на атомно-молекулярном уровне, а с использованием этих технологий — на ионно-электронном (физико-химическом) уровне, что обеспечивает более глубокое управление процессом и, как следствие, его максимальную энергетическую эффективность.

Для практической реализации ПЭТ разработан принципиально новый способ организации плазмохимических процессов, при котором только часть реагентов проходит через область плазмы и они являются инициаторами химических превращений, существенно улучшающими характеристики процесса. При этом собственно плазмохимическая часть потребляет малую долю общих энергозатрат. Этот способ широко используется при плазменной электротермохимической подготовке топлив (ТХПТ) к сжиганию. В основе его лежит упомянутый ранее алло-автотермический метод газификации и плазменного воспламенения топлив /5–6/. С помощью этого метода можно осуществлять крупнотоннажные плазмохимические процессы; безмазутную растопку котлов и подсветку пылеугольного факела в том случае, если расход реагентов (уголь + окислитель) достигает 5–10 т/ч.

Дата добавления: 2016-09-26; просмотров: 2827;